流動数曲線は、システム不要ですぐに導入できる生産管理(進捗管理)方法です。別名、追番管理と言われています。

この生産管理方法は、戦前の中島飛行機(現在のスバル)によって考案された日本生まれの生産管理方法です。

流動数曲線の利点は、次の4つです。

- 一目見たら状況がすぐに分かるシンプルさ

- マスター整備が不要

- 管理項目が少ない

- 専用のITシステムが無くても実施可能

- 生産の遅れや仕掛品の増え方が一目でわかる

必要なデータは、生産計画数と実績数だけで、専用のITシステムがなくても

エクセルさえあれば、簡単に流動数曲線を作ることができます。

専用のシステムが必要なMRPを導入していない中小製造業が明日からでもすぐに導入可能な

極めて優れた管理方法です。

目次

流動数曲線をエクセルで作る方法

流動数曲線を作るに当たり、必要なデータは、

次の2つだけです。

- 生産計画数

- 生産実績数

なお、生産計画数を作っていないメーカーの場合は、

生産計画でなくても実際の受注数を代用しても問題

ありません。

流動数曲線を作る際は、生産全体でも個別製品でも

工程別でも対応できます。

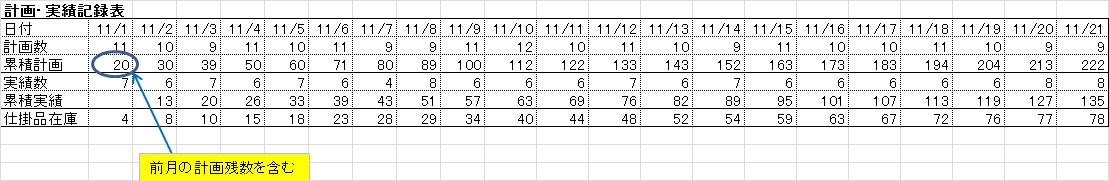

次のような管理表を作ります。

仕掛品の数量が含まれていますが、実際にはなくても

流動数曲線を作るにあたり支障になりません。

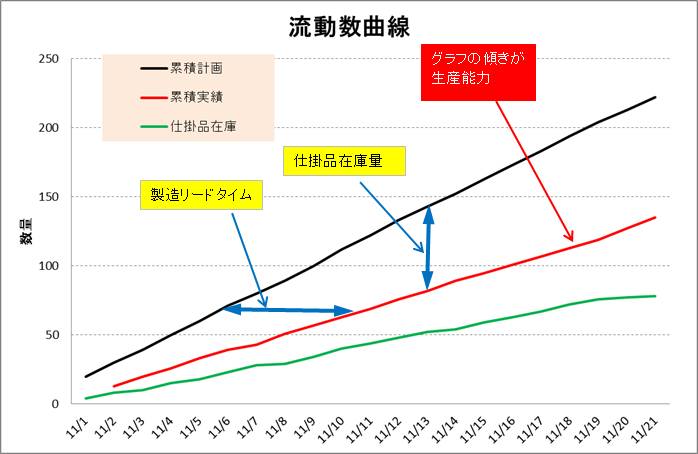

そして、累積計画数と累積実績数を使って、

折れ線グラフを作ります。

黒い線が累積計画数で、赤い線が累積計画数です。

製造リードタイムは、日数の差なので、黒い線と

赤い線の横の長さに当たります。

仕掛品在庫は、数量の差なので、黒い線と赤い線の

縦の長さに当たります。

折れ線の傾きが生産能力を示しています。

上記の表の場合、想定した生産能力よりも、実際の

生産数が少ないため、計画した生産が過剰なのか、

生産ラインで問題が起こっていて、生産が滞って

いるのかもしれません。

工程別に作ると、各工程のグラフの傾きにより、

どこの生産ラインの能力が低い(生産が滞るポイント)

のかが、分かります。

つまり、その場所には前工程から流れてくる仕掛品在庫

が溜まりやすいボトルネック工程(制約工程)と言えます。

このように極めてシンプルながらも、生産の進捗管理

を行うために、必要な事が全てつまっているのが流動数曲線です。

一部の工程でも使える

流動数曲線は、製品生産の着手から完了だけではなく、工程の着手から完了といった狭い範囲でも

適用可能です。

MRPの弱点を補う

流動数曲線は、MRPの弱点を補うことができます。

まず、MRPを利用する際の条件をおさらいしましょう。

MRPを行うためにはマスターが必要

MRPは製品の構成を部品展開することで

計画を立てます。つまり最低でも次のような3つの

マスターが必要です。

- 構成マスター

部品展開と部品の必要日(所要日)を決める時に必要。

製品を構成してるサブアッセンブリ、購入品をストラクチャー型で表したもの。 - 部品マスター

購入部品の発注日と購入数量(発注ロット)を決めるときに必要。

製品の発注条件が入っているマスター - 工程リードタイム

各内製品を作るために必要な時間。

部品の必要日(所要日)を決めるために必要。

上記のマスターがきちんと整備されていないと、

部品の手配が間に合わなかったり、逆に大量の部品が発注されて

しまったりと、現場に混乱を招く原因になります。

ある程度の規模の会社でも実際にMRPを完璧に運用できている

ところは少ないようなので、中小企業ではMRPの導入は現実的

とは言えません。

MRPを行うためには計画変更はあり得ない

MRPは各種の情報が全て完璧に整備されていて、

コンピュータに入力したものと現実が一致するときに効果を

発揮します。

それはどういうことかというと、

まず前提として挙げられるのは、

- 各種のマスターがきちんと整備されていること

- コンピュータ上の在庫が正しいこと

実際の運用面では、

- 計画通りに部材が納入されること。

- 計画通りに生産が進むこと。

この条件だけを見ると、不可能なのでは?

と思ってしまうかもしれませんが、まさにその通りです。

原則としてMRPは、急な計画変更やトラブルによる生産遅延など

は一切考慮しません。

そのため、何らかの理由で部材の納入や生産に遅れが発生し

てしまうと、その遅れがどれだけ遅れているのかを見極める

のが難しいのが現状です。

みなさんのご想像の通り、実務をしていると分かるのですが、

生産にトラブルや例外はつきものです。

絶対にMRPで組んだ計画通りに生産は進みません。

残念ながら、システム開発会社にはこういうことが

理解できないため、「計画通りできないあなたたちが悪い」

という結論に至ってしまいます。

遅れを管理するために、そのために作業時間を管理するシステム

を付け加えたりしなければならず、システムが複雑で大きなものに

なっていきます。

仮に作業時間を管理するシステムを作った場合、現場で作業開始と

作業完了の入力も必要になりますし、中断時は中断入力も必要です。

現場にどんどん負担ばかりをかけてしまいます。

システムが複雑で大きくなると、入力や管理する項目も増えてしまう

ので、システムを動かすことに時間を取られてしまい、一体何のため

にシステムを導入したのかわからなくなってしまいます。

(本来は、業務効率改善がシステム導入の最大の目的のはず・・・)

MRPを行うためには在庫精度は高くて当然

先ほど申し上げたように、

「コンピュータ上の在庫が正しいこと」

が、MRPを行う前提になります。

MRPを運用するうえ、

在庫精度が95%を切るような在庫管理の状態では、

MRPシステムを使うべきではないと言われています。

流動数曲線を作るエクセルをダウンロード

流動数曲線はエクセルシートで簡単に作成できます。

すぐに使えるエクセルシートをご用意しました。

※簡単な登録が必要です

まずは受注データをベースにして流動数曲線を使ってみる

生産計画を作っていない工場にとっては、流動数曲線すら

ハードルが高いのかもしれません。

まずは、受注データ(客先からの注文データ)と実績値で始めて

みてはいかがでしょう?

流動数曲線であれば、現場レベルでも簡単に作れます。

現場が自分たちの仕事がどのようになっているのかを

しっかりと目で見ることができます。

流動数曲線を自社に導入したい

流動数曲線の意味と作り方はわかったが、いまいちどういう風に自社に導入すればよいのかがわからない・・

こんな方はぜひ在庫管理110番にお問合せください。

ささいなことでもお気軽にどうぞ!