在庫管理アドバイザーの岡本です。

「在庫が多い・・・、在庫が減らない・・・」と悩んでいる会社はとても多く、在庫管理システム『在庫管理110番』にもよくお寄せいただく相談テーマです。

過剰在庫になってしまう理由として「需要予測が当たらない」という事が挙げられますが、実際にはそうではありません。

過剰在庫・滞留在庫・不良在庫をできる限り最小限にし、在庫コントロールができている会社とできていない会社には明らかな差があります。

今回は、在庫コントロールができている会社の具体例をご紹介しましょう。

目次

在庫精度が95%以上が前提条件

まず、前提条件として、在庫精度が95%以上(棚卸差異率5%以下)でなければいけません。

在庫の精度が低ければ、「在庫数があっていなかったらどうしよう?」という考えになるので、欠品を恐れて必ず多めに発注・生産します。

在庫精度が95%未満(棚卸差異率が5%以上)または、そもそも自社の在庫精度が分からない会社は、

まず在庫精度を上げる取り組みからスタートすることをお勧めします。

在庫コントロールができている会社がやっている5つのこと

在庫コントロールができている企業がやっていることは、次のようなことです。

- 在庫の指標管理ができている

- 商品・部品に合わせて複数の発注方法を持っている

- 計画・期日管理ができている

- 計画的に損切している

- 欠品を許容し割り切りができている

では、それぞれ解説します。

1. 在庫の指標管理ができている

在庫のコントロールができている会社がまずやっていることは、在庫数の指標管理ができているという点です。

在庫数の指標管理で主に利用できる3つの指標をお伝えします。

- 在庫回転率(在庫回転日数)

- 最終出庫日経過日数

- 消化率

在庫回転率で在庫の流動性が分かる

過剰・滞留・不良在庫で共通するのは、在庫の流動性が滞っている。という点です。

在庫は売り上げを作るための投資です。販売できなければお金は流出したままです。

また、お金に代わる期間が長くなると、それだけ資金流出が増えたままでお金が入ってこないので、資金繰りが厳しくなります。

在庫回転率は以下の計算式で計算します。

在庫回転率は在庫回転日数に直すとわかりやすいので、在庫回転日数の計算式も合わせてお伝えします。

仮に、1年間(365日間)の在庫回転日数が0.5であれば、在庫回転日数は約180日です。

これは、在庫が1回転するのに180日間かかったという事です。お金で考えると、在庫がお金に代わるのに180日間かかったということです。

在庫回転日数で在庫の流動性(何日間滞留していたか?)がわかるので、在庫回転日数が大きい=過剰在庫・滞留在庫とみなすことができます。

最終出庫日経過日数とは?

最終出庫日経過日数とは、最終出庫日から何日間売れていないか?という指標です。

単純に最後に売れた日付から何日間売れていないかという指標です。

在庫の動きが完全に停滞していることが分かりやすい指標です。この指標の問題点は、1個でも出庫があれば最終出庫経過日数がリセットされることです。

在庫消化率とは?

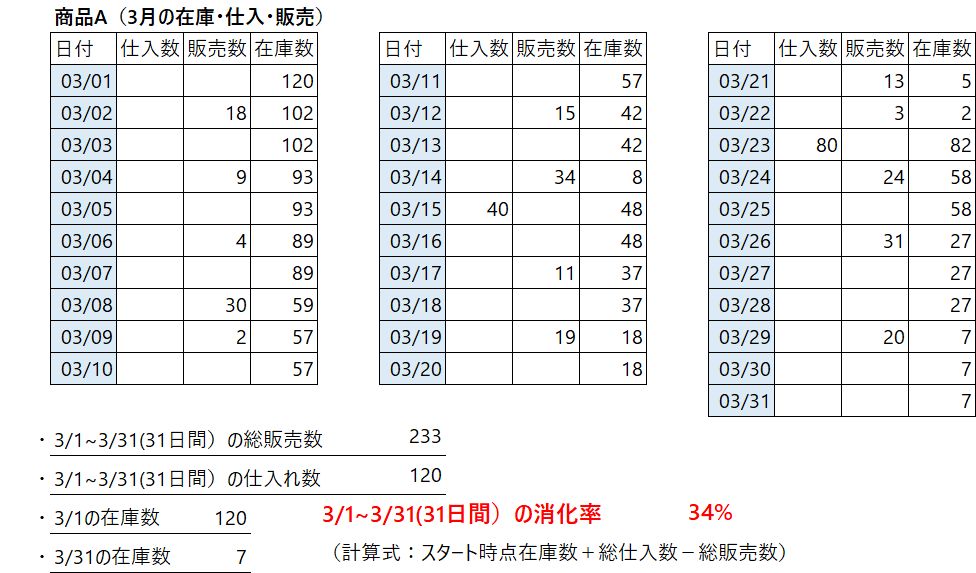

在庫消化率とは、一定期間中にどれだけ在庫を消化できたかという割合です。

消化率は期間を決めて計算します。

上の図の場合は、スタート時点の在庫数:120個+総仕入数:120個-総販売数:233個

で在庫消化率は34%になります。

過剰在庫・滞留在庫が自動で分かる仕組みをつくる

管理指標を決めたら、指標が自動で分かる仕組みをつくります。

人力で1点ずつ見るのは現実的ではなく大変なのでシステムに任せるのが良いでしょう。

2. 商品・部品に合わせて複数の発注方法を持っている

在庫コントロールがうまくできている会社は、例外なく複数の発注方法を、商品に合わせて組み合わせています。

例えば、下記のような場合、

- 販売数の多い商品と販売数の少ない商品

- 国内仕入れと海外仕入れ

- 単価の高い商品と安い商品

同じ発注方法をしていると、どちらか一方には適しますが、もう一方には適しません。

例えば、発注点を使った発注方法(発注点)は、船便で仕入れている輸入品などには使ってはいけません。

発注方法を選ぶ視点は、次の4つの観点から考えます。

- 売れ方

- 仕入れ方

- 単価

- 発注の手間

意味のある在庫で、在庫をコントロールできるようにする

3. 計画・期日管理ができている

何をどれくらい、いつまでに売る(使う)かという計画と期日管理ができています。

商品発注の際に、計画や予測について発注をしていると思いますが、その計画は

- 全体の意思を反映したものなのか?(単純に過去実績から計算したものであってはダメ)

- 振り返りを実施しているか?(実績と過去に立てた計画・予測との一致、不一致を見ているか)

また、期日管理とは、いつまで売るか?ということです。

特に、在庫コントロールができていない過剰在庫の多い会社は、商品の廃番管理がずさんです。

営業は売れなくなっている廃番品を売ろうとせず、発注担当者は最終発注数を惰性で決めている・・・・ということが日常化しています。

廃番になった商品はそのまま忘れさられるので、売れずに残ってしまいます。

棚卸の時期になって見つかって、この在庫どうしよう・・・というのがよくあるパターンです。

一方、在庫コントロールができている会社は、廃番する日が決まったら、「売り切る・使い切る」という文化が根付いています。

在庫管理担当者は、決められた期間で定期的に在庫数を全体に報告し情報を共有。営業担当者は売り切るように、あらゆる施策を取り、在庫管理担当者と営業担当者が常に協力しあっています。

特にメーカーの場合、無計画な廃番によって、多くの部品が不良在庫化します。

新商品の立ち上げに伴う旧製品の廃番だけではなく、モデルチェンジ・マイナス-チェンジに伴う設計変更時には、立ち上げる

製品の事だけではなく、終息させる製品の計画も合わせてたてなければいけません。

在庫コントロールができている会社は、発注担当者個人が過去の実績だけで計算したものではなく、企画・営業などの他部署の意見

が反映されていて、全体が合意しているものになります。

計画的に在庫を持つ

在庫は、どんなものでも意味のある在庫を持たなければいけません。

意味のある在庫とは、在庫をもっている理由を合理的にきちんと説明できる在庫です。

例えば、ワインやウイスキーなどの在庫は長期保管になりますが、寝かせることが目的です。

これは「味を良くするため、価値を高めるため」に意味のある長期在庫です。

問題なのは、意図しない在庫(偶発在庫)です。

偶発在庫は、在庫している理由を合理的に説明できないものです。

具体的には次のようなものがあります。

- 1年分の材料をまとめると安いからを買った。

- 捨てられずに10年前の在庫がある。

- 欠品しないように。

1は、一見理由があるように見えます。しかし、実際は理由にはなっていません。

例えば、その材料が調達に1か月を要し、2週間で使い切れるものだったとします。

この場合は、発注リードタイムが制約要因になるので、約2-3週間分の在庫が工場に余るかもしれません。

これは正当な理由です。

意味のある在庫はどれだけあっても問題はありません。

なぜなら、それは投資であり、資金回収のめどが立っているからです。

一方で、意味のない偶発在庫は、できる限り減らさなければいけません。

なぜなら、それは「よくわからないから」であり、資金回収のめどが立たないからです。

この在庫が増えれば増えるほど、商品点数は増えているにもかかわらず、売上以上に在庫金額が増えてしまい、資金繰りがどんどん厳しくなります。

偶発在庫を減らす第一歩は、需要予測と在庫分析です。

4. 計画的に損切をしている

計画的な損切とは、

- 原価度外視の値下げ等による売り切り政策

- 売り切れなかった製品の廃却処分

在庫コントロールができている会社は、在庫がお金を奪う存在であることをよく知っています。

そのため、「いつか売れる」とずっと倉庫に眠らせておくのではなく、思い切って処分します。

なぜなら、在庫を眠らせておくことのリスクをよく理解しているからです。

保管場所がどんどん必要になるだけではなく、他のものを見つけるのに時間がかかったり、入替、棚卸などの時間的ロスがとても大きいからです。

在庫の滞留期間が長くなればなるほど、在庫の原価(ロスした時間)はどんどん積みあがっていると言って良いでしょう。

実際には、在庫管理には見えない費用がたくさん掛かっています。

5. 欠品を許容し、割り切りができている

商品はいつか必ず売れなくなります。

機会損失ばかりを気にせず、ある時点で売り切ったらこれで終わり!

と割り切りをします。在庫が多い会社は割り切りができずに、大量仕入れの後に大量の売れ残りが生じます。

最近の例で、在庫管理システム「在庫管理110番」に寄せられた過剰在庫のご相談では、

- タピオカ

- マスク

- アルコール消毒液

がそれにあたります。

いずれも市場の需要がピークか少し落ち着いたころに大量に仕入れ、入荷を待っている間に需要が縮小して、過剰在庫を抱えてしまったというケースです。

過去の実績だけではなく、これから先がどうなるのか?という事を営業や市場から情報を入手したうえで、

納品までのリードタイム、発注数を考慮して、過度にならない仕入をするのが得策です。

在庫管理に関するお問合せ

過剰在庫・滞留在庫を最小限化する仕組み作りや、システム構築のご相談はいつでも受け付け中です。

無料個別相談で在庫管理アドバイザーがあなたのお悩みに直接対応します。

意味のある在庫で、在庫をコントロールできるようにする