業務改善の必要性

企業が成長を遂げて発展していくためには、業務改善を通して日々の問題を解決し、将来の課題を達成していく必要があります。業務改善を継続的に行うことにより、社員一人一人の創意工夫が生まれて仕事がより効率化し、改善成果の積み上げが会社のノウハウとして形成されていきます。

業務改善の目的

業務改善は、現状の業務の進め方に関して問題・課題を抽出し、改善策を考え、実行していく行為です。主な目的は、ロスをなくして生産活動の効率性を高めていくことによって、生産性を向上させていくことです。また、改善のプロセスで社員一人一人が試行錯誤し知恵を得ることによって、社員のスキルアップを実現していくことも目的の一つです。

業務改善の対象

業務改善の対象は会社の業務です。会社の業務は、業務を構成する要素の一つ一つに分解して捉えることによって、具体的な内容を把握することができます。例えば会社の業務は「営業」「調達」「製造」「物流」「事務」などに分けることができ、その中で例えば「製造」業務は部門別、製品別、ライン別などに分けることができ、さらにそのラインは工程や作業に分解して捉えることができます。分解して捉えた一つ一つの構成要素に対して、業務内容をより良くするための改善活動を行います。

業務改善の着眼点 その1まず課題を発見する

業務の中から課題を発見するためには、まず業務を分解することが必要です。

業務を分解し構成要素の一つ一つを把握します。

例えば、ある製品を製造するための業務を

工程⇒作業⇒動作に分解して個々の構成要素を把握します。

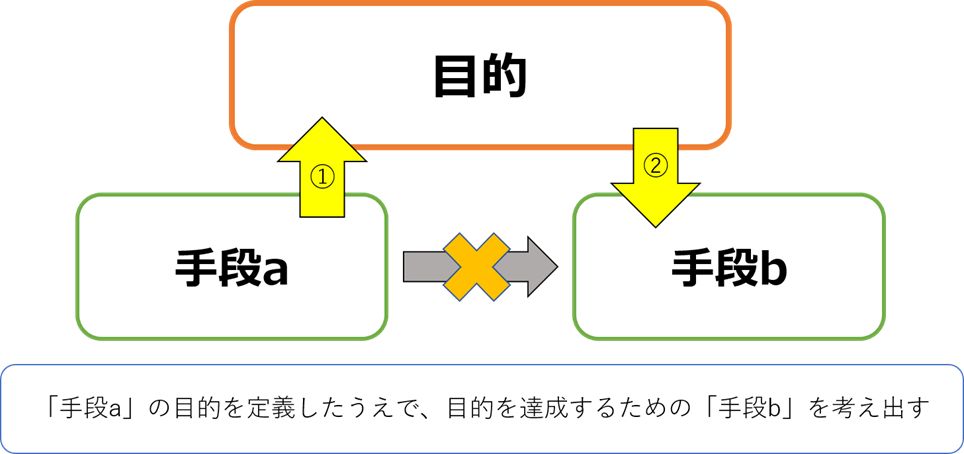

次に業務の構成要素一つ一つについて、その仕事の目的を定義します。「何のために」行う仕事なのか、作業単位ごとに仕事の目的を定義します。

目的を定義した上で、現状の仕事が目的を達成するための最適な手段になっているかを考えてみてください。

現在の手段が目的を達成するための最適な手段になっているでしょうか。

最適ではないとすれば、そのような点に改善点があるでしょうか。

あるいは現在の手段に変わる方法があるでしょうか。

こうした視点をもって現在の業務を観察してみると、将来の課題が見えてきます。

業務改善の着眼点 その2 ロス発見の視点

現在の手段にロスはないでしょうか。

最適な手段を選択しているとしても、進め方にロスがあれば、効率性が悪くなり、生産性は上がりません。

現在の仕事の進め方と仕事の構成要素を観察し、ロスを発見します。

ロスを発見することができれば、これを改善するための行動を起こせばよいのです。

ロスを発見する際は、ロスを見抜くための視点を持っておくと便利です。

いかにロス発見のための視点をいくつか紹介します。

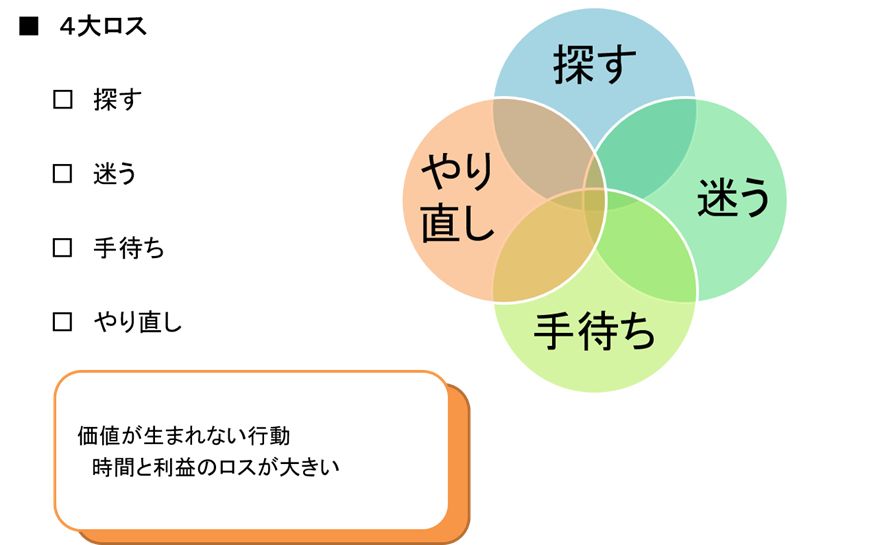

4大ロス

4大ロスとは、次の4つのロスの総称です。

- 探す

- 迷う

- 手待ち

これらのロスは価値が生まれない行動を生み出し、追加的なコストが発生し、時間と利益を失います。

分解した業務の一つ一つに対して、4大ロスがないかどうかを順に検証していくことでロスを発見します。

例えばある作業について、

探していないか、

迷っていないか、

手待ちはないか、

やり直しはないか、

とチェックリストのように検証し、見つかったら改善策を考えるようにします。

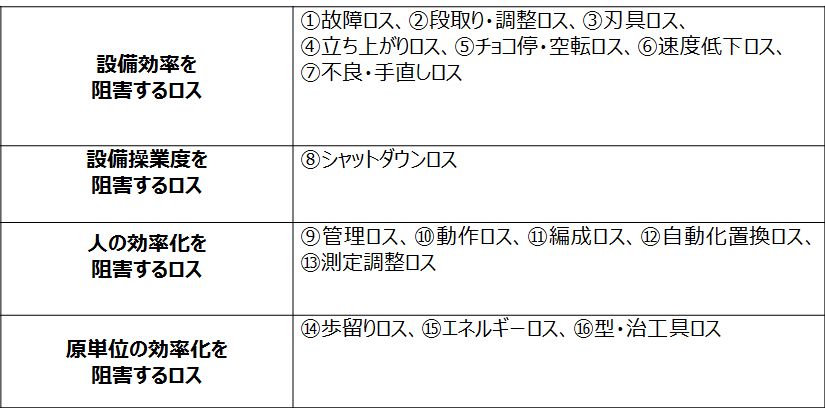

16大ロス

生産効率化を阻害するロスとして、16大ロスがあります。16大ロスは、図のように分類されます。これらの視点を用いて職場を観察し、どのようなロスが生じているかを見極めます。具体的なロスが見つかれば、これを一つ一つ改善するようにします。ロスはより具体的に捉えることが大切です。

設備効率を阻害するロス

- 故障ロス

- 段取り・調整ロス

- 刃具ロス

- 立ち上がりロス

- チョコ停・空転ロス

- 速度低下ロス

- 不良・手直しロス

設備操業度を阻害するロス

- シャットダウンロス

人の効率化を阻害するロス

- 管理ロス

- 動作ロス

- 編成ロス

- 自動化置換ロス

- 測定調整ロス

原単位の効率化を阻害するロス

- 歩留りロス

- エネルギーロス

- 型・治工具ロス

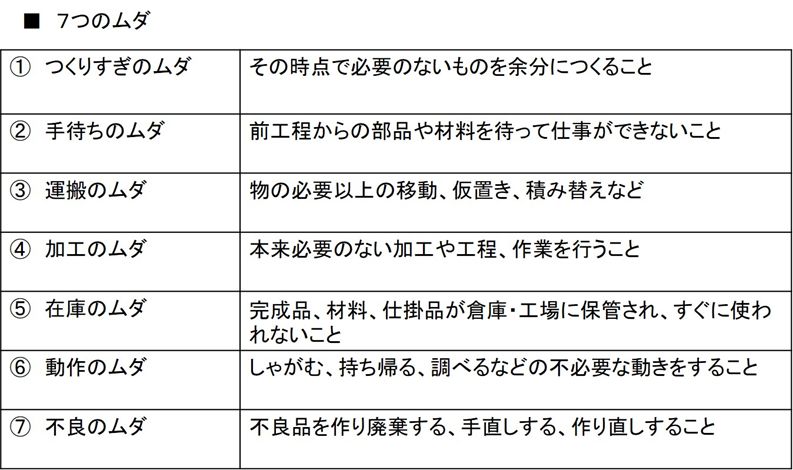

7つのムダ

ムダとは、価値を生まない行為や状態のことであり、ムダが多いほどロスがたくさん生まれます。

通常は誰しもその時点ではムダだと思って仕事をしているわけではないので、

ムダというのは結果的に見てやらなくてもよかったようなことが多いのが実情です。

職場のムダを発見するときは、7つのムダを使います。

- つくりすぎのムダ

- 手待ちのムダ

- 運搬のムダ

- 加工のムダ

- 在庫のムダ

- 動作のムダ

- 不良のムダ

自身の職場に1~7のムダが存在しないか概観してみることで、

そこから具体的なムダを発見していきます。

7つのムダは関連して発生することに注意が必要です。

例えば手待ちのムダを埋めるために余分にモノを作れば、作りすぎのムダが生まれ、生産過程で加工のムダが生まれます。

作りすぎれば在庫のムダがうまれ、在庫のムダから運搬のムダが生まれ、運搬のムダから動作のムダも生じます。

ムダは一つ生まれるとムダがムダを呼び、増幅されていくのです。

7つのムダの中で、優先的に取り組むべきことは「作りすぎのムダ」です。

材料は消費され、作業の時間はとられ、さらに運搬のムダとともに、スペースも

占有します。

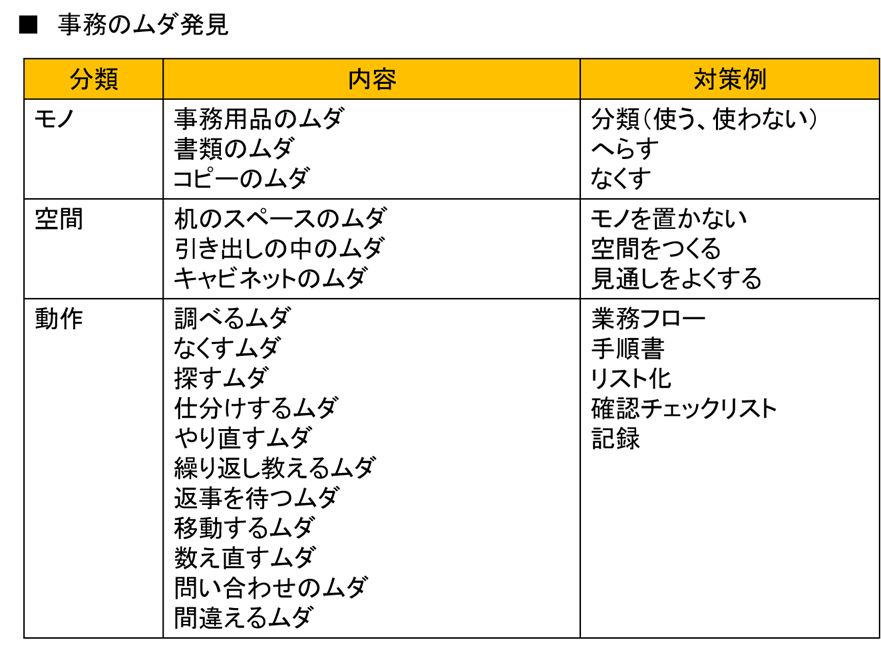

事務のムダ

生産活動に伴って書類の発行や移動、指示・管理のための事務作業が発生します。

この生産事務に関しても様々なムダが発生します。

事務のムダとして、

- モノのムダ

- 空間のムダ

- 動作のムダがあります。

これらのムダがないか、事務所を見渡し、作業を一つ一つチェックして、

ムダのリストアップを進めます。

具体的なムダを把握したら、これを一つ一つ改善していきます。

整理・整頓

「整理、整頓、清掃、清潔、躾」の5つの頭文字をとって通称「5S」といいます。

このうち整理と整頓の視点を問題・課題を発見するための視点として活用します。

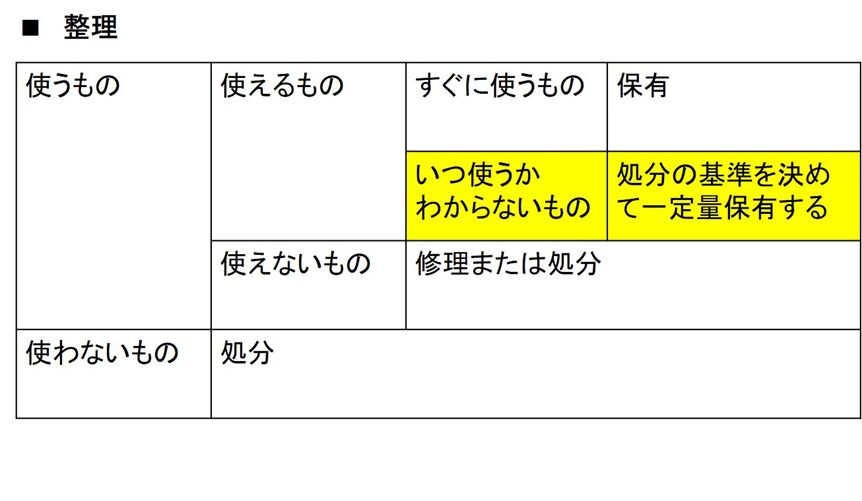

整理

職場の整理ができていないと、様々なムダ・ロスが生じます。

整理とは職場から不要なものをなくすことです。

整理の対象には在庫や備品等のモノはもちろん、機械・設備、文書や文具も含まれます。職場に不要なものが置いてあると、その分だけスペースを占拠するので、仕事がやりづらくなります。

職場の整理はできているでしょうか。

不要なものはないでしょうか。

不要なものが多ければ「探す」「迷う」「なくす」などのムダが生じ、

時間と利益を失います。

職場の整理を常に進めていくことも職場の課題になるのです。

ところで、「いつ使うかわからないが、いつか使う」モノを大事に取っておくと、

整理が一向に進みません。

いつか使う以上、不要なモノではない、という判断が働きます。

しかしいつまでも使われないことが多々あります。いざ使うときが来ても経年劣化で使えないことも多く、結局ムダになることもあります。

「いるか」「いらないか」という分類基準では「いつ使うかわからないが、いつか使う」モノを処分することができません。

そこで図のように分類します。

「いつ使うかわからないが、いつか使う」モノの処分基準を決めるようにします。例えば1年動きがなければ処分するとか、在庫の上限を決めておくなどします。

整頓

整理が進めば次に整頓を行います。

整理することによって職場には必要なモノだけが残るはずです。

これらを出し入れしやすいように置き場所を決めて、出し入れ・片付けをします。

整頓によって職場に存在するモノについてどこに何が置いてあるのか一目でわかり、すぐに使えてすぐに戻せる状態にします。

もし整頓が行われていないと、どこに何があるのか一目でわからないので、

- 探すムダ

- 歩き回るムダ

- 聞きに行くムダ

- 調べるムダ

- 運搬のムダ(モノを置き直したり、必要以上に運ぶ)

など、ムダがどんどん発生します。

したがって整頓の行き届いた職場をつくっていくことは将来のムダ・ロス発生の抑止になります。

整頓のコツは、まず作業動線を踏まえてモノの置き場所を決め、次に「表示する」ことです。

片付ける場所が作業場やりにくいようであれば、誰も片づけをしなくなります。

まず作業動線を踏まえてモノの置き場所を決めるようにします。

置き場所をきめたら、次に表示をします。

表示はエリア表示、モノ表示、状態表示などがあります。

どこに何がいくつあるのかが一目でわかるようにし、モノの出し入れをしやすいような表示をします。文字や数字だけでなく、色分けや線引きによる表示も有効です。

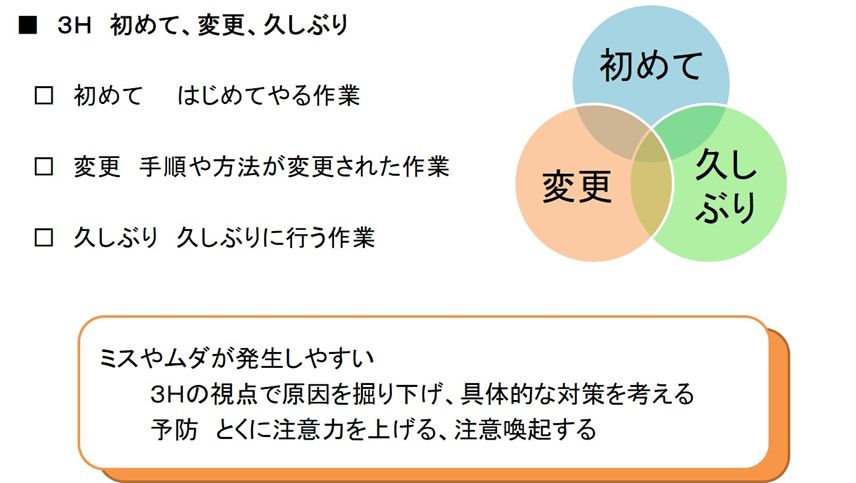

3H

- はじめて

- 変更

- 久しぶり

の頭文字のHを取って通称「3H」と呼びます。

初めて行う作業・手順や方法が変更された作業・久しぶりに行う作業については、間違いやムダ・ロスが発生しやすいので、問題・課題の発見のための視点として紹介します。

初めて

初めての作業については調べたり知らせたり、習熟するまでに時間がかかったり、通常では生じないような手間がかかります。

変更

変更があるような場合は連絡ミスなどによって変更後の内容が周知されていないことが起きて、やり直しや問い合わせのムダ・ロスが生じます。

やり直し

久しぶりの作業については作り方や決めごとを忘れていて、調べ直したり同じミスを繰り返したり、というムダが発生しやすくなります。

3Hはルール決めと運用によって対処します。

そこで3Hの場面についてルールは定まっているか、関係者が理解しているか、ルールが適切に運用されているかをチェックするようにします。

3Hのほか、「引き継ぎ」もムダ・ロスの起きやすい場面です。

担当業務の引継ぎや作業の引き継ぎの際は、引き継ぎすべき項目や引継方法をあらかじめ決めて、ムダ・ロスの発生を事前に防止します。

VE応用課題改善フォーマット

小林先生が開発したVE応用課題改善フォーマットを無料で配布しています。

で自社の課題に合わせて利用できます。(利用方法の解説付きです)

ささいなことでもお気軽にどうぞ!