リードタイムとは、何かに着手(開始)してから完了するまでの時間のことです。

ここでは代表的なリードタイムをご紹介と、短縮方法の要点をお伝えします。

目次

発注リードタイム

発注リードタイムとは、発注を出してから納品する

までの時間(日数)のことです。

購買リードタイムや調達リードタイム、納入リードタイム

と呼ばれることもあります。

発注リードタイムは部品の購入量を決める大きな要素の

ひとつです。

発注リードタイムが長ければ長いほど、一度に

たくさんの数量を買わなければいけません。

下記のグラフは、リードタイムが10日の場合(グラフA)

と5日の場合(グラフB)を比較したものです。

スタート時点の在庫数と毎日の使用数は全く同じです。

グラフA

発注リードタイム=10日の場合の在庫量の推移

グラフB

発注リードタイム=5日の場合の在庫量の推移

比較すると明らかです。

鋸のような山の大きさがグラフAのほうが小さいのが

分かります。

注目したいのが、平均在庫残数です。

グラフAは約60個に対して、グラフBは40個です。

これは、工場にある在庫数が約30%減ったということに

相当します。

つまり、使用量が全く同じでも発注リードタイムを

減らしただけで、在庫を減らせるということが言えます。

平均在庫残数が減ると、

- キャッシュフローが良くなります。

- 余裕スペースが生まれます。

総量で見れば、買う量は結局同じですが、

お金を寝かせておく(資金の固定化)期間が

改善されます。

在庫が早く現金化されるので、資金繰りが良くなり、

その分を別の投資に回すことができるようになります。

トヨタは1日に何回も納入させると言います。

これは、工場に入ってくる部品の量を減らして、

上記のような2つのメリットを生み出すためです。

コスト削減に敏感な工場ほど、発注リードタイムを

短くしようと努力します。

発注リードタイムと需要予測

どれだけ予測精度を上げても、遠い将来の予測

のほうが難しいのは当然です。

需要予測と実需要の差は、以下のようになります。

需要予測 > 実需用・・・余剰在庫

需要予測 < 実需用・・・欠品

発注リードタイムが長いほど、予測値と実需の

差が大きくなってしまいます。

発注リードタイムを短くすることは、

在庫削減の効果と生産の安定につながります。

まとめてたくさん買うときのメリットよりも

大きな効果を得ることができます。

発注リードタイムの短縮方法

発注リードタイムは自社だけで決めることは

できません。

サプライヤーとの交渉によって決まります。

ただ単に「発注リードタイムを短くして下さい」

と言っても短くはなりません。

短くする方法は、2つあります。

- 相手の工程を知る

- 内示を出す

相手の工程を知る

納品遅れを出さないように納期には

余裕を見ているのが普通です。

その余裕をどこまで見ているか?

が重要です。

仮に余裕が長すぎる場合は、その点を

指摘して短くしてもらいます。

内示を出す

サプライヤーに内示(発注計画)を出します。

内示を出すことで、サプライヤーはある程度先の

生産量を知ることができるので、見込み生産が

できます。

すると、デカップリングポイントが

後工程に下がるので、発注リードタイムが短く

なります。

内示は精度が問われます。

大きく狂うような内示だと信用してもらえません。

内示の精度を上げる努力が必要です。

発注リードタイムの長短の時の状況を

まとめると以下のようになります。

製造リードタイム

製造リードタイムとは、生産に着手してから生産が

完了するまでの時間(日数)のことです。

生産リードタイムと言われることもあります。

製造リードタイムはとても大まかなくくりです。

在庫削減や適正在庫の活動をする場合は、製造リードタイム

だけでは不十分です。

なぜかと言うと、製品の生産は複雑な経路(工程)を経ているため、

製造リードタイムを分解する必要があります。

製造リードタイムを大きく分けると、

工程リードタイムと作業リードタイムがあります。

工程リードタイムとは、各工程の着手から完了までの

時間で、作業リードタイムとは、工程内の各作業の

着手から完了までのリードタイムのことです。

製造リードタイムが短くなればなるほど、生産日数が

短くなるので、仕掛品が減り、納期も短くなり、部品

在庫も減らすことができます。

製造リードタイムは減らせば減らすほど効果が上がります。

製造リードタイムの無駄

製造リードタイムには、たくさんの無駄があります。

製造におけるムダとは、価値を生まない作業のこと全てをさします。

私がある会社で製造中のムダについて調査したところ、なんとムダ時間が勤務時間の80%

に達していました。

- 加工の無駄

- 在庫の無駄

- 手待ちの無駄

- 運搬の無駄

- 動作の無駄

- 不良・手直しの無駄

- 作りすぎの無駄

加工の無駄

加工の無駄とは、作業や検査に潜む無駄です。

作業者が自分のやり方で作業をやっている場合も無駄な作業や加工が発生しているかもしれません。

一見価値のある作業に思いますが、過剰な品質、過剰な検査によって余計な時間が発生します。

これは作業の完了条件や作業標準を決めていないことが原因で起こります。

加工の無駄をなくして短縮するためには、完了条件や標準を定めます。

手待ちの無駄

手待ちとは、何もせずに待っている無駄のことです。

手待ちが起こってしまう原因は、前工程との連携が

悪い(ラインバランスが取れていない)ことと、作りすぎ

によることが挙げられます。

生産計画がなく、現場が自由に製品を作りすぎたり、突発的な生産指示が多いと起こりやすい無駄です。

計画を立てることや精度の高い情報を整備することで手待ちの無駄はなくなります。

運搬の無駄

工程順序とラインや設備のレイアウトが合っていないと、頻繁に動かなければいけません。

在庫はなるべく使用する工程の近くにおきます。

道具や生産設備のレイアウト、在庫の置き場などを工夫することで運搬距離を短縮します。

また、配膳担当(生産に必要な部品などを準備する係)を作ることで、作業者の無駄な動きを減らすこともできます。

作りすぎの無駄

最もやってはいけない無駄です。

作った時間、出来上がった在庫、そして保管場所など

作りすぎによる無駄は他の無駄を増大させる原因になります。

動作の無駄

必要以上の動作をしていませんか?

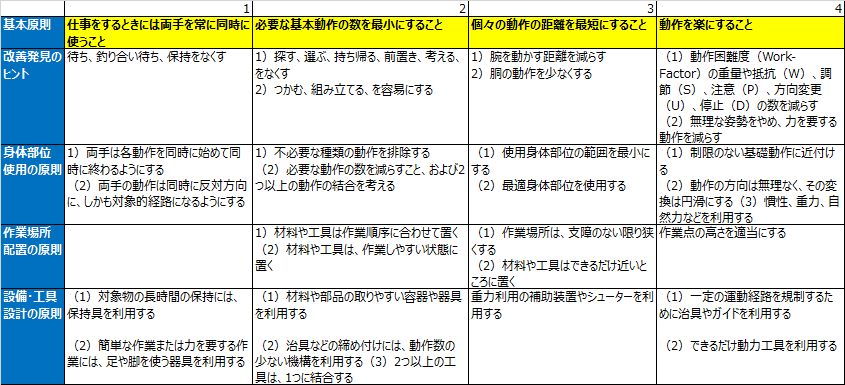

動作経済の原則というものがあり、それに従った動きが最小限かつ最も負担が少ない

と言われています。

動作経済の原則を一覧でまとめました。

ポイントは次の4点です。

- 付加価値作業は手が生む。足は生まない

- 一発で決める。(治具、位置)迷わせない

- 流れる動き(距離を短くする)

- 無理は価値を生まない。楽が価値を生む

不良・手直しの無駄

不良を出せば作ったこと自体が無駄になり(材料も無駄になる)、手直しをすれば2倍の以上の時間がかかります。

手直しがなぜ2倍以上の時間がかかるかというと、組み立てたものをまた解体したりしなければいけないことが起こるからです。

これを防ぐためには、加工の無駄でも紹介したように、作業を俗人化させず完了条件を決め、また測定・検査を取り入れることです。

製造リードタイムの短縮方法

発注リードタイムは外部(サプライヤー)との関係があり、自社の努力だけで解決できません。

しかし、製造リードタイムは基本的に工場だけの問題なので、社内の努力だけで解決できます。

先ほどご紹介したムダが発生していないかどうかを細かく観察して短縮できるかどうかを見つけてみましょう。

出荷リードタイム

出荷指示があってから顧客の納品するまでの時間です。

輸送手段によって大きく異なります。

例えば海外に届ける場合は、船もしくは飛行機になります。

国内の場合はトラックが主流ですが、モーダルシフトの流れで

鉄道や船を使うケースもあります。

遠方に届ける場合は大きく効いてくるリードタイムなので、

侮ることができない時間です。

どこに、どんな輸送手段で出荷するのか?

ということをしっかりと把握しておかないと、お客様に

納期の提示を間違える可能性があります。

自社の適正リードタイムは?

適正なリードタイムは、適正在庫につながります。

在庫回転日数や適正在庫の算出が手掛かりになり、経営的な観点からはキャッシュコンバージョンサイクルが目安になります。

下記のページが参考になります。合わせてご覧ください。

在庫管理に関するご相談・お問合せ

自社の適切なリードタイムを知りたい、各種リードタイムの短縮をしたい、その他在庫管理に関するあらゆるご質問・ご相談を

受け付けています。お気軽にお問い合わせください。

ささいなことでもお気軽にどうぞ!