業務改善のための原因と対策について、それぞれポイントを解説します。

今回は、考え方にスポットを当てました。

まず原因は、要因を広く洗い出し、深く掘り下げることが重要です。

そのために以下のフレームワークを紹介します。

- 4M要因の洗い出し

- 5WHY法

対策のコツは、具体的に立てることです。

今回は、2つの手法を紹介します。

- ECRS

- オズボーンのチェックリスト法

VE(価値工学)の専門家が、具体例を使ってわかりやすく解説します。VE(価値工学)とは、製品の価値を最大化する体系的手法です。

ほかにもVE(価値工学)を使った業務改善コンテンツを発信していますので、同時にお役立てください。

問題はなぜ起こるのか?原因の考え方

- 原因は具体的に考える

問題が発生した時は、その原因を掘り下げてよく考察しなくてはなりません。原因を具体的に特定することによってはじめて、真の原因に対応した具体的な対策を立てることができるからです。

原因を抽象的に把握したまま対策を考えると、対策も抽象的になり、実行できない対策か効果のない対策になってしまいます。反対に、原因を具体的に特定したならば、具体的な原因に対して具体的な対策を立てることができるので、良い結果につながる可能性が高くなります。具体的に原因を見つけるために、ロスやムダに注目してみましょう。4大ロスや16大ロス、7つのムダなど、こちらで紹介しています ☞業務改善の着眼点をもつ - 要因を広く探る

具体的な原因を突き止めるためには、要因を「広く」洗い出し、原因を「深く」考察することがポイントになります。

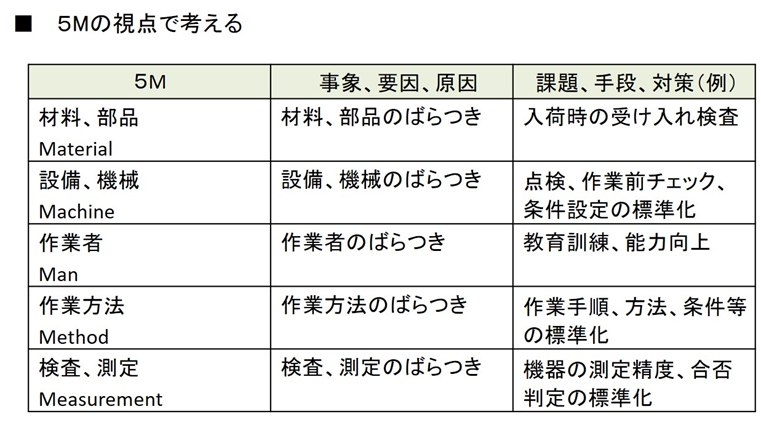

「広く」というのは、4Mで考えます。4Mとは、上記の5Mのうち、Material(材料、部品)を除く、Man(人)、Machine(機械)、Method(方法)、Material(材料)の頭文字をとったものです。

4M要因の洗い出し

まず4Mごとの要因を洗い出します。発生した問題に対して、

- 人による影響要因はないでしょうか。

- 機械(設備、工具・治具・金型、その他道具類を含む)による影響要因はないでしょうか。

- 作業方法による影響要因はないでしょうか。

- または材料(部品を含む)に影響要因はないでしょうか。

問題発生についての影響要因を幅広く探ります。

影響要因を探るときは、ばらつきを見ることがコツです。

材料部品のばらつきはないか、

設備・機械のばらつきはないか、

作業者・作業方法にばらつきはないか、

検査や測定についてのバラつきはないか、

というようにばらつきを探すと要因が見つけやすくなります。

ばらつきに関しては、「シックスシグマ」が役立ちます。

シックスシグマとは、米国モトローラ社が日本の品質活動を手本に1987年に開発した製品品質向上、経営管理の手法です。

既存の「プロセス」を測定し、分析/改善して標準化し,それによって対象とするアウトプットの品質を改善することができます。

人についての問題を掘り下げすぎない

問題が起きると現場では「誰々が間違えたから」をいうように、

つい人のせいにしがちです。

そして人の問題について掘り下げが始まると、その原因にのみに対策して、他の原因に視野が広がりません。

しかし実際には、材料や機械、方法に問題があったために人の問題を引き起こした、ということがよくあります。

そうであれば、人の問題について対策をしたところで、材料・機械・方法の問題は解決していないわけですから、また同じような問題が繰り返し起きてしまいます。

原因を深く掘り下げる

「深く」というのは、原因を深く掘り下げるということです。把握した影響要因について、それがなぜ起きたのかを考えます。原因を掘り下げて考えるために、「なぜ?」を繰り返して掘り下げていきます。

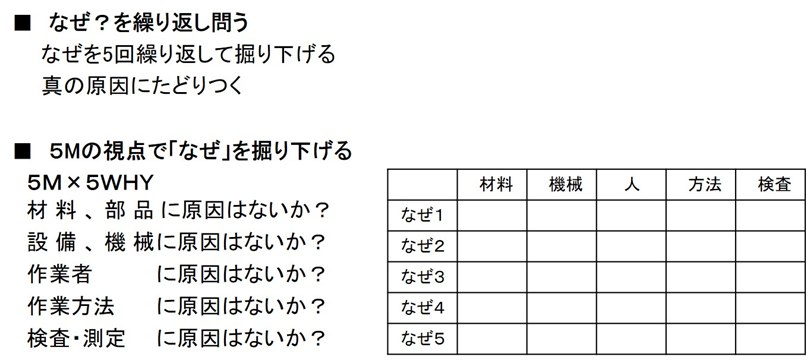

5WHY法

「5WHY法」といってなぜを5回繰り返す方法もあるように、なぜ?を繰り返すことで真の原因にたどり着くようにします。

最初に思いついた原因はたいてい表面的な事象をとらえているに過ぎません。

最初に思いついた原因に対して、再度「なぜそんなことが起きたのか」を問います。

その答えとして出てきた原因に対して、また「なぜ、そんなことが起きたのか」を問います。

このように「なぜ?」を繰り返していくことで原因を掘り下げて、具体的な原因を特定するようにします。

対策の考え方

対策を考える

問題発生についての要因を広く探り、原因を深く掘り下げることによって真の原因にたどり着いたならば、その特定された原因に対して具体的な解決策を考えます。原因は複数挙がっていても構いません。具体的な原因の一つ一つに対して、対策を一つずつ考えるようにします。

原因を言い換える

対策を考えるためのコツは、まず原因の単語を目的言葉に言い換えることです。「~をしていなかった」という原因については、「~をする」というように、前向きの言葉に言い換えます。

原因を目的言葉に言い換えたならば、次にその目的を達成するための手段を考えるようにします。「目的」をどのようにしたら達成できるか?というように自問することで、答えが出てくるようにします。

たとえば「機械点検のルールが決まっていなかったから」という原因については、「機械点検のルールを決める」というように、目的言葉に言い換えます。

そして「機械点検のルールを決める」ために、何をしたらよいか?と自問します。

機械点検のルールを決めるためには、ルールの中身を決めないといけませんから、

「点検項目を決める」という答えが出てきます。

対策を具体的に考える

思いついた対策については、より具体的に考えるようにします。

あいまいな対策では行動もあいまいになってしまうので、対策を具体的に考えることで具体的な行動ができるようにします。

例えば先ほどの例であれば、「点検項目を決める」という対策をより具体的に考えます。そこで「点検項目を決める」ために何をしたらよいか?と考えてみると、故障しやすい項目を見つけないといけません。

故障項目を見つけるためには、過去の故障事例を調べる必要があります。

そこで過去の故障事例を調べて故障個所を特定し、これを点検項目にすればよい、ということになります。ここまで具体的になればさっそく行動に移すことができます。

対策を考えるためのヒント

対策を考えるときはECRSやチェックリスト法などをヒントにして考えると効率よく対策を見つけることができます。

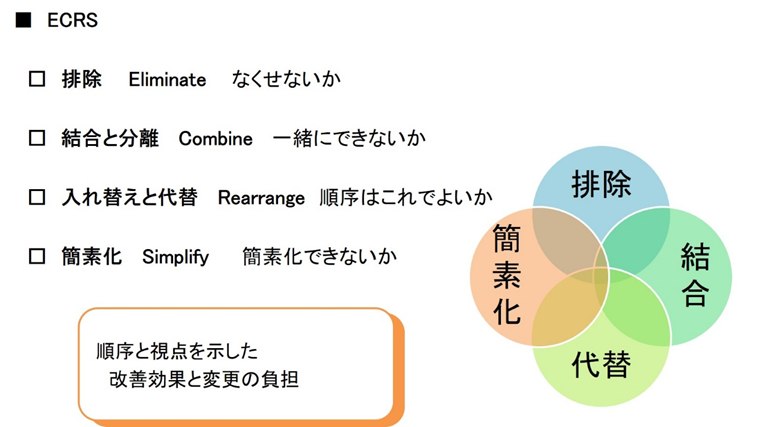

ECRS

ECRSとは、次の4つの視点の頭文字を取ったものです。

- 排除(Eliminate)「なくせないか?」

- 結合と分離(Combine)「一緒にできないか?分けられないか?」

- 入れ替えと代替(Rearrange)「順序はこれでよいか?」「置き換えられないか?」、

- 簡素化(Simplify)「簡素化できないか?」

対策として、排除できないか?、結合・分離できないか?、代替できないか?、簡素化できないか?というように順に検討していくことで対策を効率よく見つけるようにします。

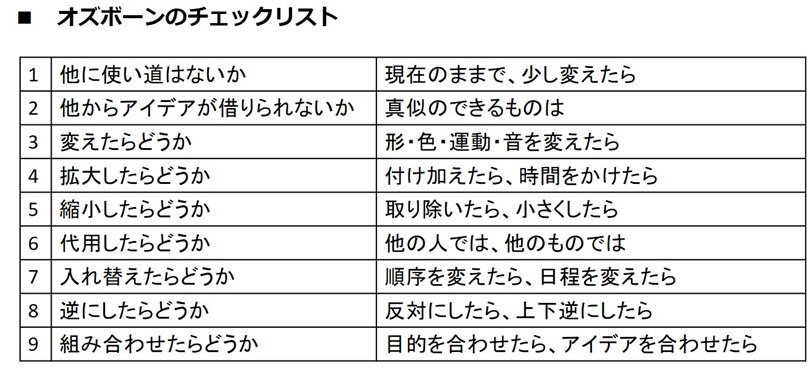

オズボーンのチェックリスト法

チェックリスト法とは、あらかじめ用意した項目リストを使って対策を順次検討していくものであり、有名なものに「オズボーンのチェックリスト」などがあります。

図示のように、他に使い道はないか、他からアイデアが借りられないか、変えたらどうなるか、拡大したらどうなるか、縮小したらどうか、代用したらどうか・・・というように、項目に沿って順に対策を考えてしていくことで、網羅的に対策を検討して対策のアイデアを出しやすくします。

品質管理の手法を応用する

また、品質管理の考え方をヒントにすることができます。

対策は「流出防止策」と「再発防止策」に分けて検討します。

- 流出防止策は次工程・社外に不具合が流出しないようにするための対策

- 再発防止策とは、そもそも不具合が再発しないようにするための対策

まず再発防止策を考えて根本を断つようにします。そして万が一、問題が再発しても工程外に流出しないようにするために、流出防止策を考えておきます。再発防止と流出防止の二段構えの対策を考えるようにします。

さらに、対策は技術的な対策だけでなく、管理的な対策もバランスよく考えていかなくてはなりません。

たとえば標準化を対策とします。

作業手順や品質基準(項目、数値、状態)の見直し、あるいは規定がなければ整備する、作業標準書やQC工程表を作ります。

また仕事・作業を進めるにあたり権限と責任、役割分担の明確化を行うようにします。

教育訓練として知識・経験を身に付ける場を用意したり、OJTを通した技能向上の時間を作って実践するのも対策として重要です。

現場での実地トレーニングの仕組みを作るようにします。さらに危機意識・緊張感、モチベーション、予防意識を高めて問題に対する予防の風土を創っていくことも対策の一つとなります。

対策の実行

対策は立てただけで意味がありません。結果が出るまで実行しなくてはいけません。実行してはじめて問題が解決する、成果につながるということです。

実行するときは、着手からゴールまでのやるべきことを工程に並べて、一つずつ実行をチェックしていくようにします。遅れが出そうであれば修正行動をとるようにします。

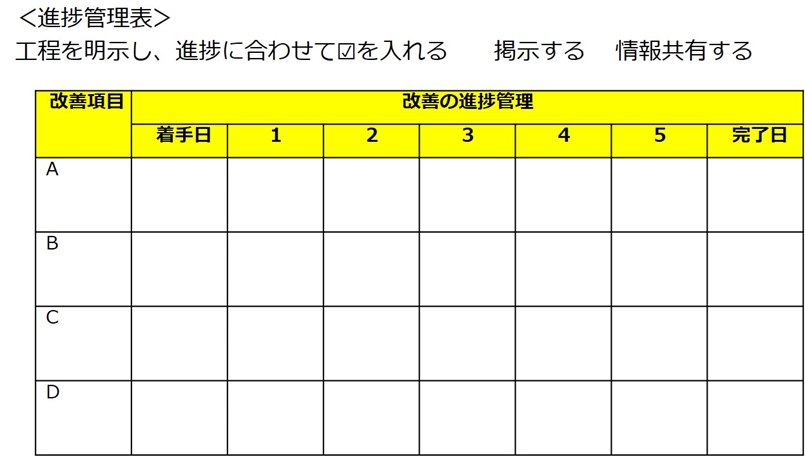

図のような表を作って工程管理を行えば、複数のプロジェクトを並行して管理することができます。関係者への進捗の見える化にも役に立ちます。

実行した後は対策が成果に結びつているかどうか、問題が解決しているかどうかを測定・検証しなくてはなりません。対策によって問題が解決しなければ、他の対策を考えなくてはなりません。その繰り返しによって、確実に問題を解決していきます。

VE応用課題改善フォーマット

小林先生が開発したVE(価値工学)を応用した課題改善フォーマットを無料で配布しています。

で自社の課題に合わせて利用できます。(利用方法の解説付きです)

業務改善のご相談

今回ご紹介した業務改善ツールを実際に自社に導入してみたい、従業員に使い方を指導してほしいなど、

業務改善の方法やフレームワークについてご興味のある方はお気軽にお問い合わせください。

関連ページ

- 小林先生のプロフィール・実績はこちら

- VE(価値工学)を応用した課題抽出法の適用事例の紹介

- 中小製造業のイノベーション

- 産業集積のメリットとは?

- 中小企業の産業集積

- 中小製造業が利益を出すための現場管理の基本