課題・問題点の抽出するVEを応用した7ステップ法

製造業において業務の中から広く改善課題を抽出する方法として、

VE(価値工学)を応用して開発した独自の7つのステップによる課題抽出法を紹介します。

目次

VE(価値工学)とは?

今回フレームワークとして利用したVE(Value Engineering:価値工学)とは、提供価値を価値を最大限に高める管理技術です。

「価値=機能÷コスト」と定義されています。品質管理や商品企画などに活用されることの多い技術ですが、価値工学の進め方の

フレームワークを応用すると、課題や問題点の抽出から具体的な施策に落とし込むことも可能です。

手順がしっかりと決まっているので、始めての方でも使いやすいのが特徴です。

製造業の課題抽出7つのステップ

製造業の現場では、様々な課題があります。

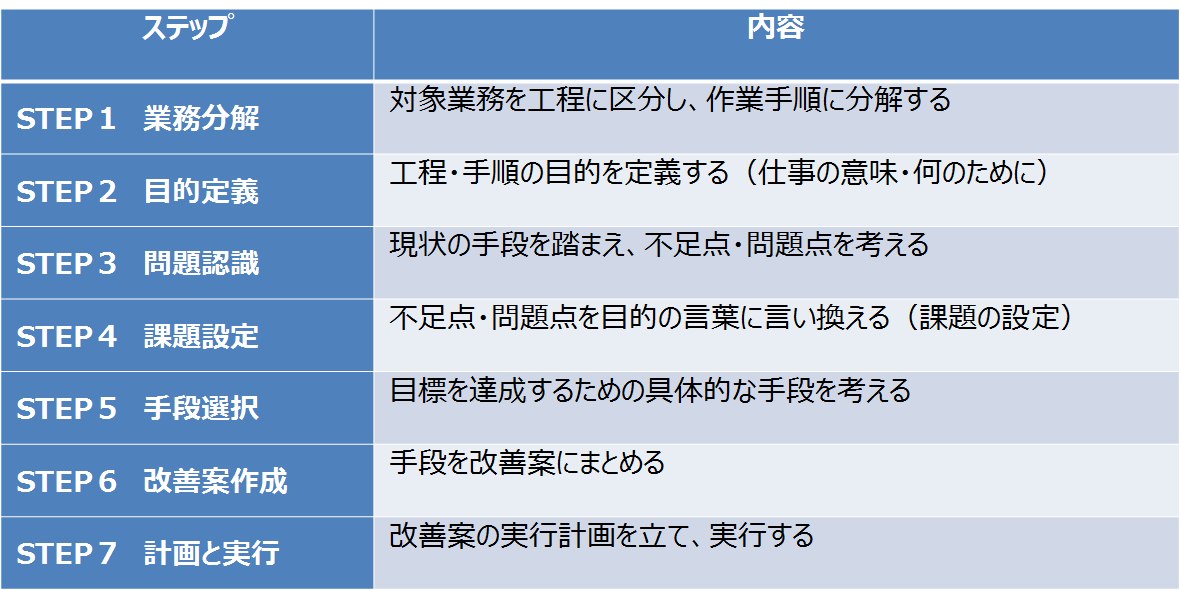

様々な課題を整理して、実際に実行するための次のような7つのステップで抽出します。

業務改善の課題抽出7ステップの全体像の全体像

業務改善の課題抽出のSTEP1~5の全体像です。

それぞれを順を追って説明します。

STEP1:業務分解

業務から改善課題を抽出するために、まず業務の工程区分/手順分解を行います。

モノの流れに沿って業務を工程に区分し、区分した工程を作業手順に分解します。

ものづくりの現場では一つの製品を作るために、複数の工程に分かれて作業を実施します。どの時点を切り取ってもモノや情報は前後に工程が存在するので、課題を発見するためにまず前工程・後工程の関係を明らかにします。

そこで業務をモノの流れに沿って工程区分を把握します。

工程を作業手順に細分化

業務をいくつかの工程に区分したら、次に、それぞれの工程を各作業手順に分解します。

工程はいくつかの作業で構成されているので、その作業を順番に列挙して、作業手順に並びかえます。工程内の作業を分解把握することで、対象業務の構成要素を明らかにします。

STEP2:目的定義

STEP2では、STEP1で分解した作業のそれぞれについて、

何のためにその作業をしてるのか、作業の目的を定義します。

目的を定義するときは「何のために?」という質問を使います。

作業に対して、それは「何のために?」と問い、それは「〇〇を○○するため」である、というように答えて、名詞と動詞を使って作業の目的を定義します。

STEP3:問題認識

STEP3では、STEP2で定義した作業の目的を達成するための、最適な手段を考えます。「その作業は本来どうあるべきか、どうすることが最も効率が良いだろうか。」という質問をします。

目的を達成するために最も良いと思われる、最適な手段を想定したならば、最適な手段と現在の手段とを比較してみます。そうすると自然に現在の手段の不足点や問題点が見えてくるはずです。最適な手段と現在の手段との比較から、現在の手段の不足点・問題点を把握します。

STEP4:課題設定

STEP4では、STEP3において認識した問題点を目的の言葉に置き換えます。

例えば問題点として「判断誤りが多い」というものがあれば、これを「判断誤りをなくす」というように言葉を置き換えます。

「仕上がりに個人差がある」という問題があればこれを「仕上がりの個人差をなくす」というように言葉を置き換えます。

言葉を単純に前向きの言葉に置き換えます。

この言い換えた言葉が今後取り組むべき課題、ということになります。

問題を課題に置き換える理由

問題をいったん目的の言葉に置き換えるのは、問題の表現から課題の表現に置き換えることによって、言葉として明確に課題を認識するためです。

今からどのような課題の達成に取り組むのか、それを言葉として明確に提示します。

そしてこれから課題達成に取り組む人たちの意識を前向きに切り替え、課題達成にむけて知恵を引き出すためでもあります。

STEP5:手段選択

STEP5では、STEP4で設定した課題を実現するための具体的な手段を考えます。

手段を考える際は「どのようにして?」という質問を使います。

例えば、

- どのようにして、判断誤りをなくすか

- どのようにして、仕上がりの個人差をなくすか

というように問い、それはこのようにして実現します、という答えを考えます。

STEP6 改善案作成

STEP6では、対処すべき課題のいくつかをグループ分けし、改善プロジェクトとしてまとめます。

STEP5において課題に対する実現手段のアイデアをいくつか出しているはずですので、これらを組み合わせたり、欠点克服のアイデアを出して手段をブラッシュアップするなどして、総合案を作り上げていきます。

いくつかの総合案が出来上がったならば、次に取り組みの優先順位をつけます。

優先順位をつける際は、感覚的に判断するのではなく次のような視点で判断基準を作り、優先度を決めます。

- 重要度

- 緊急度

- 経済性

- 技術性

- 市場性

- 発展可能性

- 競合

- 顧客

STEP7:計画と実行

STEP7は、STEP6でまとめた改善プロジェクトを実行に移す段階です。

実行する前に計画を立てます。

計画は、いつ、だれが、何を、いつまでに、どのように進めるかの内容を決めます。

ゴールまでの進捗の管理の責任者も決めると良いでしょう。

改善案の実行において進捗管理を行う際は、図のような工程表を作ることをおすすめします。

このような表を作ることによって、スタートからゴールまでに何をすればよいのかの全体の道筋が分かるし、日程を割り振ることで日程の管理が容易になります。

一覧にまとまっているのでプロジェクトを並行して流す場合の進捗管理もやりやすくなり、各プロジェクトの進捗に差が出てきても並行管理ができます。

この表があればメンバーで進捗状況を共有することも容易であるし、個々に役割分担を明確にすることで各人の役割を果たすための目標設定としても活用できます。

上の図のような工程進捗の管理表を作ります。

管理表には縦軸にプロジェクト名(または改善テーマ)を記入し、横軸にそのテーマの着手から実行、完成までの工程を分けて記入する。

工程区分のやり方のコツは、ものごとを進める際にPDCA(計画・実行・評価・改善)の順にやるべきことを考えるようにすることです。

工程区分ができたらどれくらいの日程がかかるかを検討し、着手日と完了予定日を記入します。また、責任の所在を明確にするために責任者を明示します。

実行に入ればこの工程表を目安にして次にやるべきことを決め、リーダーが次の活動の指示をするとともに、進捗の日程管理を行います。

終わった工程はチェックマークを入れるか日付を記入するようにします。実行するうちにさらに詳細の工程区分を作る必要が出てくるときがあるので、その場合は別の行を追加して新たなテーマを立てて工程を記入するようにします。

VE応用課題改善フォーマット

小林先生が開発したVE応用課題改善フォーマットを無料で配布しています。

で自社の課題に合わせて利用できます。(利用方法の解説付きです)

問題・課題抽出フォーマットについて相談したい

下記のようなお悩みやご要望はありませんか?

今回、ご紹介したフレームワークは小林先生が実際にコンサルティングの現場で使って成果を上げている方法です。

正しく使えば必ず成果が出せます。

- 問題・課題抽出フォーマットをダウンロードしたけど、使い方がよくわからない

- 従業員が使えるように指導してほしい

- VEを活用した改善活動に興味がある

些細なことでも構いませんので、お気軽にご相談ください。

ささいなことでもお気軽にどうぞ!