あなたの会社で、こんなお悩みはありませんか?

- 倉庫がモノであふれていて置き場がない

- 通路にも在庫が置いてある

- 倉庫に荷物が山積みで迷路のようになっている

- 探しているものが隠れていて見つけられない時がある

このようなお悩みを抱えている会社は、過剰在庫や不良在庫が多くいだけでなく、欠品も多発していることが多いです。

この悩みを解決する方法は、保管スペースを拡げたり、新たに倉庫を借りたりすることではありません。

なぜなら、最初にお伝えしたような課題が慢性化している会社では、モノが増えることが習慣化しているので、スペースを拡げてもまた同じ状態になるからです。

無駄なものを減らす整理をすることが唯一の方法です。

私は、これまで数多くの在庫管理の支援を行ってきました。

モノであふれている現場を改善するために、最優先で取り組むのが整理です。

(実は、整理を飛ばした改善にも取り組んだことがありますが、一度も成功しませんでした)

整理は在庫管理の基礎になる現品管理の最初の一歩と言っても過言ではありません。

目次

整理が必要な3つの理由

在庫管理ができていない会社が、過剰在庫・滞留在庫が増えるよくある原因は、

在庫を捨てるのがもったいない、いつか使える(売れる)かもしれないから取っておく

ということです。

一方、在庫管理がうまくいっている会社は、こまめに在庫を捨てています。

経費の流出を防ぐため

なぜ、捨てているのか??それは、在庫を持っていると経費が膨らんでいくことを知っているからです。

- 保管スペース

- 探す時間

など在庫にかかる経費が積みあがっていくからです。

急激な財務諸表の悪化を防ぐため

粗利益=売上-売上原価

売上原価=期首棚卸高+当期仕入高-期末棚卸高

です。

つまり、損益計算書において期末在庫が減れば、売上原価が増えるため利益が減ります。

在庫削減で在庫を一気に減らしてしまうと、決算の結果が急激に変化してしまい、対外なを損ない明日。イメージを損ないます。

空きスペースを作って適切な置き場所を作るため

整理と整頓は、「整理整頓」とひとまとめにされがちで混同されがちです。

この2つは全く異なるアクションであり、行う順番も極めて重要です。

- 整理:不要なモノを「捨てる」こと

- 整頓:置き場所を決めて、迷わず、探し回らず、取り出せる状態にすること

在庫置き場は、会社にとってデッドスペースです。

在庫がその場所にある限りは、有効活用ができません。

捨てることによって、スペースが生まれ有効活用が可能になります。

整頓の次に整頓を行う

整頓するためには、スペースが必要です。

不要なゴミや何年も使っていない在庫が混ざった状態ではおきたい場所に置きたいものがおけません。 まず「整理」で不要なものを徹底的に排除し、スペースを確保した上で、初めて「整頓」の効果が発揮されます。

整理のやり方は、こちらの記事で詳しく解説しています。

赤札作戦は整理を進めるためのシンプルで一番効率的な方法

整理をするためには、必要なモノと不要なものを分けて捨てるために一番お勧めなのが赤札作戦です。

赤札作戦とは、会社にある在庫の総点検を行い、不要なものに「赤札」を貼っていくことです。

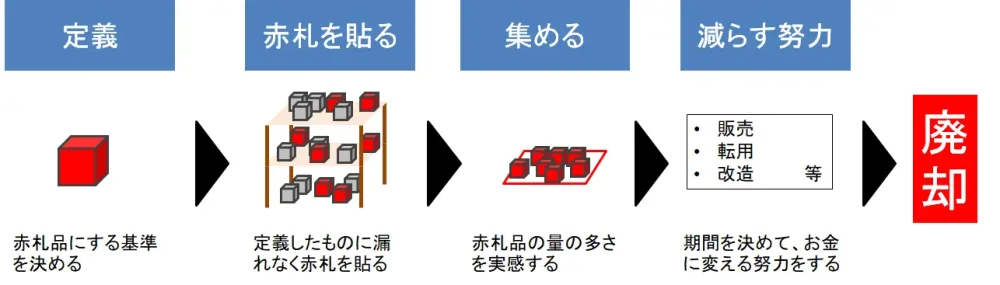

次の5つの手順に従って実施します。

- 定義:赤札品にする基準を決める

- 赤札を貼る:定義したものに漏れなく赤札を貼る

- 集める:赤札品の量の多さを実感する

- 減らす努力:期間を決めて、お金に変える努力をする

- 廃却:赤札品を捨てる

それでは各手順について具体的に解説します。

赤札品の基準を決める

不要なものの決め方は、主観や感情できめないことです。(従業員や担当者に任せたり、使える・使えないという基準)

品質的には問題無いけど、全く動いていない在庫も大量にありますよね?

曖昧な基準設定は、赤札作戦の失敗を招きます。

成功させるためには最初に不要なものを定義する基準を決めます。

つまり、赤札品の対象になるのは原則、動いていない=流動性が低いものです。

客観的に流動性を見るときに役立つのが在庫回転日数(在庫回転率)です。

在庫の流動性によって各在庫のランクを決めます。

ランク分けは以下のように行います。

- 流動在庫

毎日動く在庫 - 微動在庫

動きは少ないが定期的に動く在庫 - 不動在庫

長い間使われていない在庫

上記を在庫回転日数を元に数値化して決めます。

私が支援したある会社では次のように定義づけしました。

在庫回転日数が180日超または不動在庫(一切動いていない)を赤札の対象にしました。

過剰な梱包資材にも着目

商品や部品だけではなく、段ボールや発泡スチロールなどの梱包材にも着目することをお勧めします。

梱包材の単価はそんなに高くないですが、場所を取るものが多いため梱包材の整理は、スペースの確保に役立ちます。

私が支援したある卸売会社では、梱包に使う段ボールが20種類もありました。

使用頻度を調べてみると、1か月に1回しか使わないものだけではなく、1年に1枚くらいしか使わない段ボールも数種類存在していました。

原因は、隙間なくぴったりと梱包するためにオリジナルサイズを作っていたことが原因でした。

また、段ボールは1枚単位で注文できず、50枚単位だったので在庫がどんどん増えてしまい、場所を取っていました。

そこで、5種類に段ボールの種類を絞り込み、それ以外は全て廃棄することにしました。

販売と買取先を模索する

整理対象品になるものは原則、「売れていないもの」です。

このまま待っていても売れるはずがありません。

かといってすぐに廃却を実行しません。廃却にはお金もかかります

ので、キャンペーンを打ったり、買取業者に打診して

引き取ってもらえないかどうかを模索しましょう。

在庫管理110番では、提携している買取業者を無料で紹介する

もったいないマッチングを実施しています。

不良・過剰在庫をお金に変える

この作業は、見つかるまでやるのではなく

期日を決めて行います。長期間はいりません、短期決戦で実行します。

廃却する

売れないとわかったら、覚悟を決めて廃却しましょう。

ある会社では、売れる見込みのある会社に行って、「タダでもよいからいりませんか?」と提案したところ、タダでもいらないとはっきりと断られてしまいました。

いつか売れるかも?という淡い期待は絶対に止めましょう。

整理について、在庫管理のノウハウをまとめた在庫管理の教科書02「現品管理」で

赤札作戦の事前準備や進め方のコツを詳しく解説しています。

初心者でもできる在庫管理のノウハウを詰め込みました

ささいなことでもお気軽にどうぞ!

整理は思い切りが必要

整理をすることで、いらないものは処分・廃却します。

もったいないと思わず思い切ってやることがコツです。

整理を行うことで、会社内がすっきりして有効活用でき

るスペースが増えます。

会社の本当の財務状況もはっきりと分かるようになります。

ここで思いきらないと、改善できませんし、先にも絶対に進めません。

滞留在庫・不動在庫の再発防止

せっかく整理をしても、また過剰在庫・不良在庫が発生したら意味がありません。

今後、同じようなことが起こらないようにしなければいけません。

しかし、「気を付ける」では対策になりません。

滞留在庫・不動在庫が発生する原因は、会社の仕組みです。

しかし、会社のしくみはすぐに改善するのは難しいでしょう。

そこで、私がお勧めするのは、在庫回転率を使った在庫のモニタリングです。

先ほど、ご紹介した回転日数の定義を利用した仕組みです。

私の支援先では次の手順に従って、滞留在庫・不良在庫を増やさない仕組みを実行しました。

手順

- 商品ごとに1か月間の回転日数を計測する仕組みを作る

- 1か月に1回、回転日数を計測の結果を確認する

- 至急対策品、滞留在庫に当てはまった商品をリストアップする(上記の例だと、在庫回転日数が90日以上のものをリストアップ)

- 営業やマーケティング担当にリストを渡し、販売を促進するための施策を出させる

- 販売促進施策を実行する

- 販売促進施策のフォローを行う

上記の仕組みをまわすことで、ある支援先は滞留・不動在庫金額を6か月間で50%削減することに成功しました。

特別なシステムの導入も不要でエクセルだけで仕組み作りできます。

もちろん、大切なのは根本原因を探り、一から仕組みを見直すことですがまずは止血することが大切です。

上記のしくみは、簡単でどんな企業でも取り組めるので、ぜひ一度お試しください。

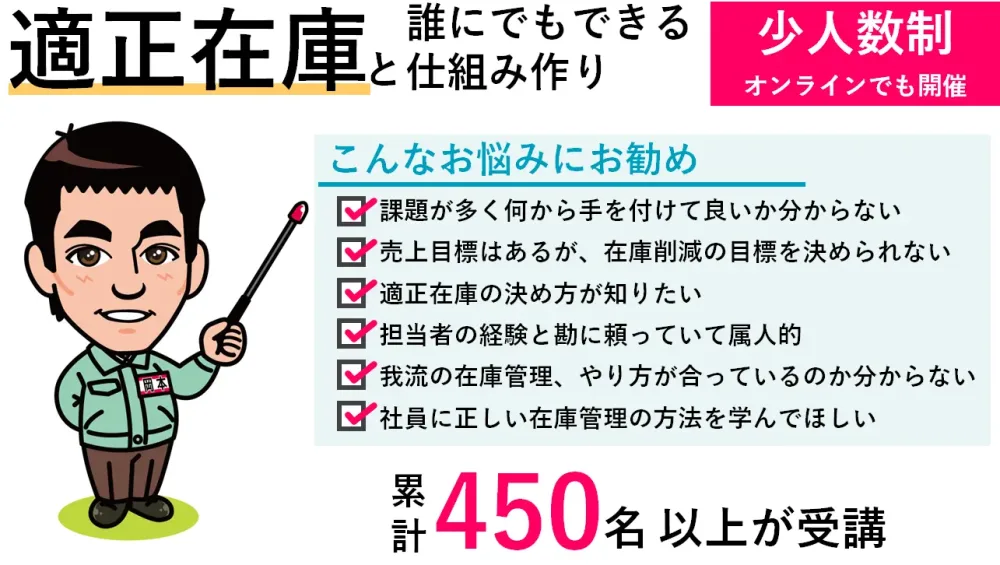

自社の適正在庫を知りたい

自社の滞留・不動在庫の基準を決めるために、自社の適正在庫を知っておくと、定義づけがしやすいです。

自社の適正在庫の考え方、求め方は、在庫管理110番で開催している「適正在庫と誰にでもできる仕組み作り」セミナーがお勧めです。

これまで、450人以上が受講した人気セミナーです。

対面(東京・大阪・名古屋)とオンラインで定期的にセミナーを開催しています。

実際の事例に基づいた内容で分かりやすいと好評です。

適正在庫と誰でもできる仕組みをつくる

対面・オンラインで定期開催

なお、在庫管理セミナーに参加いただいた方には、3つの特典があります。

- 経費15%削減在庫管理術【基礎知識編】(書籍)をプレゼント

- 在庫管理成熟度診断を実施(自社の在庫管理レベルが分かる)

- 個別相談(在庫管理アドバイザーに直接相談できる)※希望者のみ

在庫管理アドバイザーに直接相談したい

直接在庫管理アドバイザーに、自社のことを相談できます。

今回解説した整理の方法や、滞留・不動在庫をこれ以上発生させない仕組み作りについてあなたの会社の状況に合わせてアドバイスします。