在庫管理の問題を

すべて解決したい

すべて解決したい

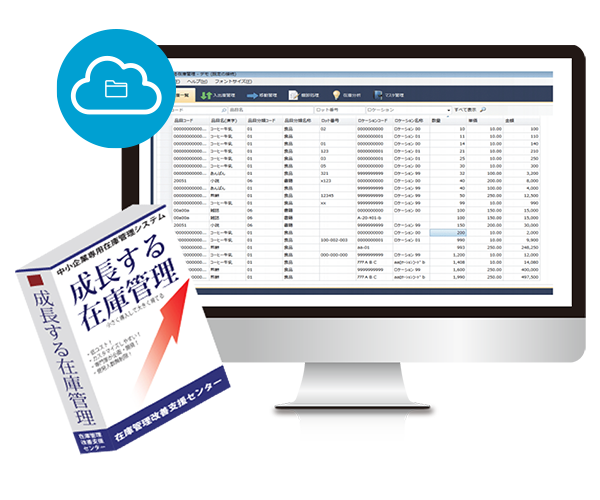

在庫管理システム・在庫管理セミナーの「在庫管理110番」

在庫管理110番のサービス

在庫管理アドバイザーの実績

在庫管理に役立つ、専門家の実務的ノウハウ満載

【課題別】在庫管理にすぐに役立つノウハウ

在庫管理110番の考え

「より良い」の実現のために、常に考え実践し続ける

考えることは成長の源であり、考えることをやめた瞬問に成長は止まります。

「もっと良くなるはず!」と考えることをやめず、実践し続ければ、必ずその想いは実現し、

働く仲間もお客様もそして社会も必ず幸せにできると信じています。