製造業は、他の業種と違って「生産」というプロセスがあるため、在庫管理が複雑です。

さらに、適正在庫へのアプローチも他業種とは違う方法を取り入れなければいけません。

この記事では、特に「生産」プロセスの適正在庫に必要な方法を5つ解説します。

あなたが仕掛品在庫の適正化や在庫削減をしたい場合は、特におすすめの内容です。

- 製造業の適正在庫の目安

- 適正在庫を目指すためにやるべきこと

- 適正在庫を維持ためにやるべきこと

目次

製造業の適正在庫の目安

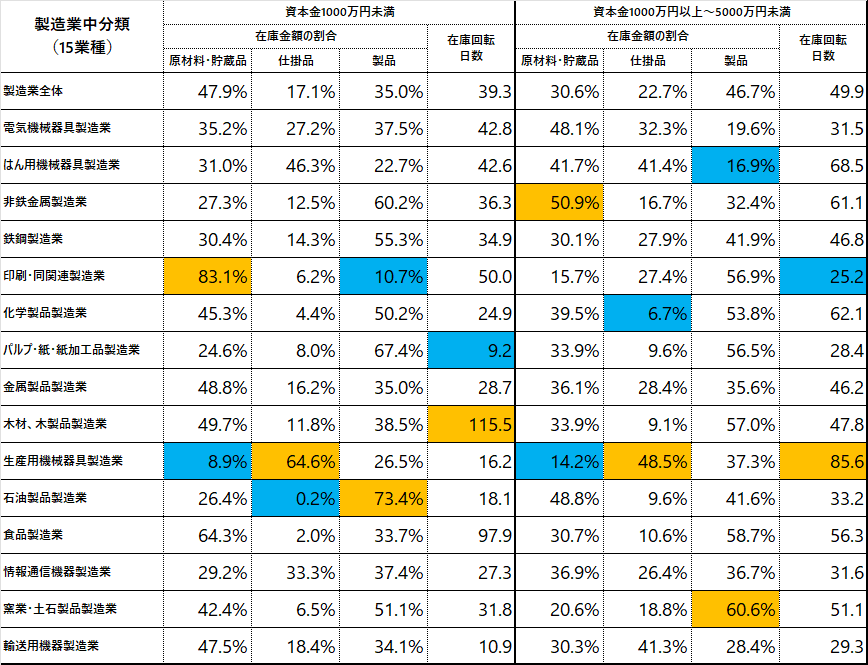

製造業の適正在庫の目安は、39.3~49.9です。

ただし、製造業は、生産するもの、生産方法等が違うため、一概に言えません。

在庫管理110番で独自にまとめた結果をご紹介します。ご覧いただくと分かるように、生産品目で、若干違いがあります。

製造業の生産品目別の在庫回転率および、製品・仕掛品・原材料の持ち方の特徴をまとめた記事はこちらです。

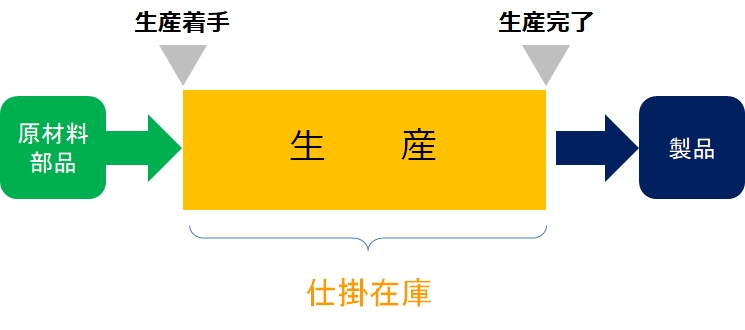

製造業の適正在庫のコントロールは仕掛品がキモ

製造業は、生産という期間があるため、生産中の在庫(仕掛品在庫)の管理が極めて大切です。

仕掛品在庫の削減に役立つ方法を解説します。

製造リードタイムの短縮

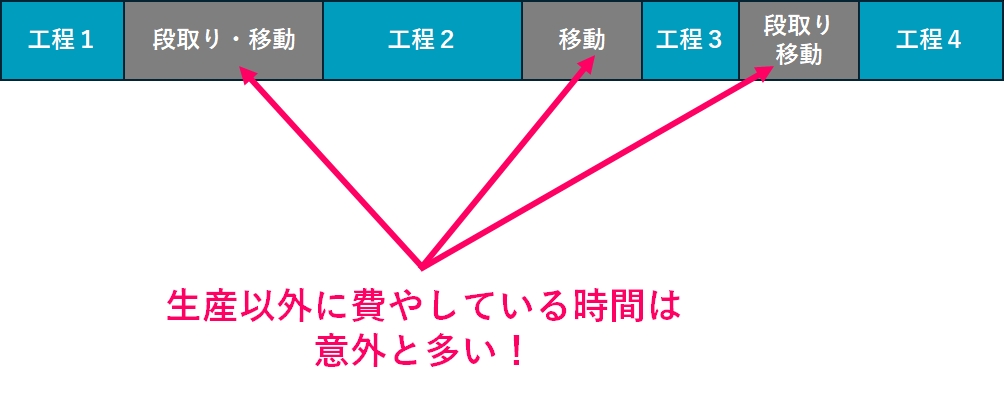

仕掛品在庫のもう一つの適正化の方法は、生産リードタイムの短縮です。

生産リードタイムの短縮は2つの方法があります。

- 生産自体のリードタイムを短くする(作業や加工時間を短縮する)

- 生産以外の時間を減らす(段取りや移動など)

まずは、生産以外の時間を減らすのがおすすめです。

実は、生産以外にかかっている時間が多い・・・ということは意外と知られていません。

在庫管理アドバイザーが、ある会社に依頼を受けて調査した結果、なんと就業時間10時間のうち、実際に生産に関わっていた時間はわずか2時間しかありませんでした。

もし、これまでそういった観点で見ていなければ、あなたの会社でも生産以外のムダ時間はかなり多いと考えて間違いありません。

待ち時間に着目するために役立つフレームワークとしてECRSの原則があります。

これは、業務フローの改善やシステム導入によく用いられている方法ですが、製造リードタイムの中に潜んでいる待ち時間を見つけるにも役立ちます。

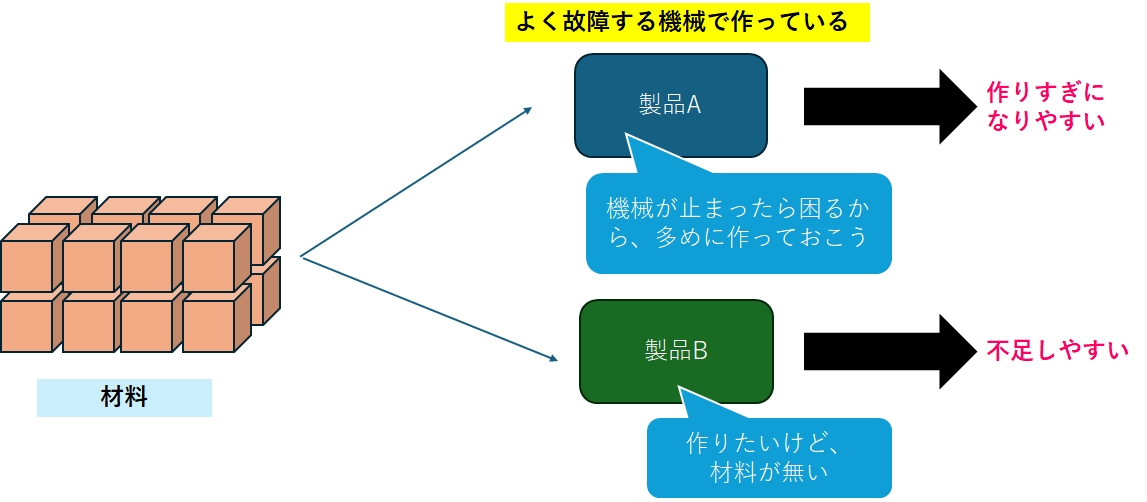

機械のメンテナンスをする

機械をメンテナンスして、トラブルで生産が止まらないようにしておきましょう。

機械の故障が多いと、止まったら困るから多めに作っておきたいという心理が働くので、結果的に、無駄に多く作ってしまうので在庫が増えます。

さらに、材料の無駄遣いも増えるので、欠品も増えますし、無駄なものを作ることに時間を取られるので、忙しさも増します。

支援先の会社では、作りすぎによる過剰在庫と、材料の使い過ぎによる欠品が同時に起きるという負のループに陥っていました。

下記のような状況が同時に発生します。

同じ材料を製品A(故障しやすい機械で作っている)と製品B(トラブルがほとんどない機械で作っている)に使っている場合、

- 製品A:機械が止まったら困るから、多めに作ろう→過剰在庫になりがち

- 製品B:できる時に作ろう→欠品しがち(必要な時に材料が無く、作れない)

特に、共通部品(2つ以上の製品に使用する部品や原材料)は、過剰在庫と欠品が同時に起こりやすい傾向があります。

支給先管理

製造業の場合、外注に部品を渡して、加工や組み立てを行ってもらう際に支給品を渡す場合があります。

支給品が無償支給であれば、支給先の在庫は、あなたの会社のものですので、在庫管理が必要です。

弊社の支援先でもよくありがちなのが、「支給先の要望に対して言われるままに渡している」というケースで数の管理を完全に支給先に任せていることです。

支給品から見れば、「タダ」ですから、たくさんもらっておいた方がお得です。

しかも不良が出たとしても、外注にとっては自社の在庫では無いですから痛くも痒くもないです。

定期的に棚卸をさせるなど、管理を強化して支給した在庫を正しく使っているかどうかを管理しましょう。

生産能力の平準化(ボトルネック工程の解消)

製造業の場合は、工程ごとの生産能力を平準化します。

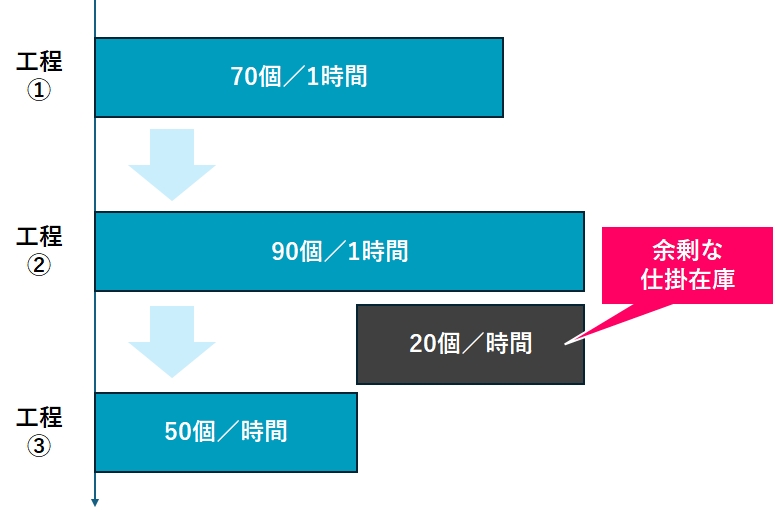

例えば、各工程の1時間当たりの生産能力が、工程1=70個、工程2=90個、工程3=50個だったとします。

工程1で作ったものは、全て工程2で消費できますが、工程3の能力は、50個しかないので、工程2でいくら頑張って作っても、工程3の能力が小さいので、工程2で作ったものがどんどん余ります。

すると、仕掛品在庫が積みあがります。

生産を現場任せにしている会社では、現場は作りやすいものを作れるだけ作るという傾向になりがちです。

生産を管理して、平準化できるようにしましょう。

仕掛品在庫の管理方法については、こちらをご覧ください。

生産方式の見直し

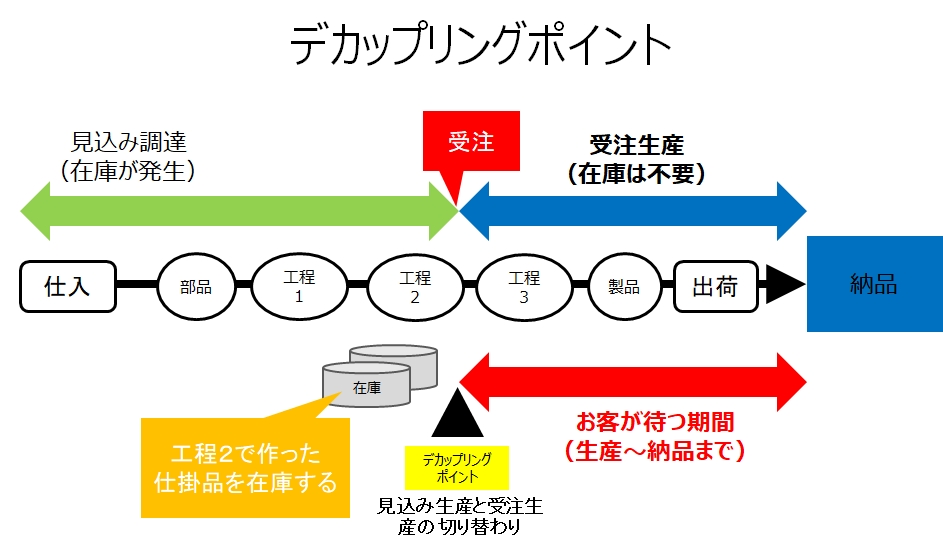

生産方式は大きく分けて受注生産と見込み生産があります。

- 受注生産:受注を受けてから生産(部品の調達)をするので、在庫を持たない

- 見込み生産:生産計画などに基づいて、事前に製品を作って在庫する

注文をもらってから生産するだけが受注生産ではありません。

実は、受注生産と見込み生産をハイブリッドで組み合わせることも可能です。

それが、デカップリングポイントという考え方です。

デカップリングポイントとは、見込み生産と受注生産が切り替わるポイントのことです。

上記の図を例にすると、工程2までを見込み生産とし、工程3以降は受注を受けてから進める受注生産です。

事前に見込み生産をすることで、お客様への納品時間(待ち時間)を減らすことができます。

仕掛品在庫の生産リードタイムの短縮と生産能力の平準化を組み合われば、お客様の待ち時間を減らし、デカップリングポイントをより前倒しして仕掛品在庫の適正在庫水準を削減できます。

在庫管理システム

そもそもデータを収集する仕組みが無いという場合は、在庫管理システムの導入をお勧めします。

データが活用できるように、データを簡単にエクセルに落とせる仕組みを標準搭載しています。

成長する在庫管理システムのコンセプトは使い切れるシステムです。

導入した機能を100%使える状態にすることで、自社に必要な機能だけなので、シンプルで誰でも使え、低コストを実現できます。

例えば、生産指示や生産管理機能を搭載することも可能です。

実務を経験したものとして、そして在庫管理の専門家として、不満を解消するために作った在庫管理システムです。

成長する在庫管理システムの特徴や詳しい機能はこちらからご覧ください。

低コストで自社に必要な機能を持ったシステムが導入できる

在庫管理のご相談、お問い合わせ

在庫管理110番では、適正在庫に関するご相談を随時受付中です。

無料個別相談も実施中ですので、今回の記事で分からなかったこと、自社はどのようにすれば良いかイマイチ理解できなかったことなど、お気軽に在庫管理アドバイザーにご相談できます。

自社の状況、事例に合わせたアドバイスがもらえます。

些細なことでも遠慮なくご相談ください!