「あの商品はどこに置いた?」、「この作業はベテランの田中さんじゃないと分からない…」

あなたの倉庫では、このような会話が日常的に交わされていませんか?

ベテランの勘に頼った倉庫作業で、どこに何があるか分からず探すのに時間がかかったり、新人スタッフがなかなか戦力にならなかったり、といった経験はありませんか?

「探す」という行為は、一見わずかな時間に見えて、実は企業の利益を静かに蝕んでいく大きなコストです。

実は、その問題の多くは、倉庫内のモノの置き場所を決める「ロケーション管理」のルールが曖昧なために起こっています。

そこで本記事では、倉庫管理の基本中の基本であるロケーション管理について、固定・フリーロケーションの違い、導入の具体的なステップまでを解説します。

この記事を読めば、自社に合ったロケーション管理の方法が分かり、属人化の解消、作業ミスの撲滅、作業効率の向上、保管スペースの最適化といった具体的な改善を実現する第一歩を踏み出せます。

本記事は、500社以上の現場改善コンサルティングや相談実績を持つ、在庫管理アドバイザーが監修しています。

最適なロケーション管理を実現して、現場の課題を解決するヒントとしてご活用ください。

【無料】在庫管理アドバイザーに直接相談する

目次

ロケーション管理とは?

ロケーション管理とは、倉庫内の保管場所(ロケーション)に住所(棚番や倉庫番号)を割り当て、「何が」、「どこに」をあるか?データで正確に把握・管理すること。つまり、モノの住所を管理する仕組みです。

倉庫管理の中で最も重要なのがロケーション管理です。

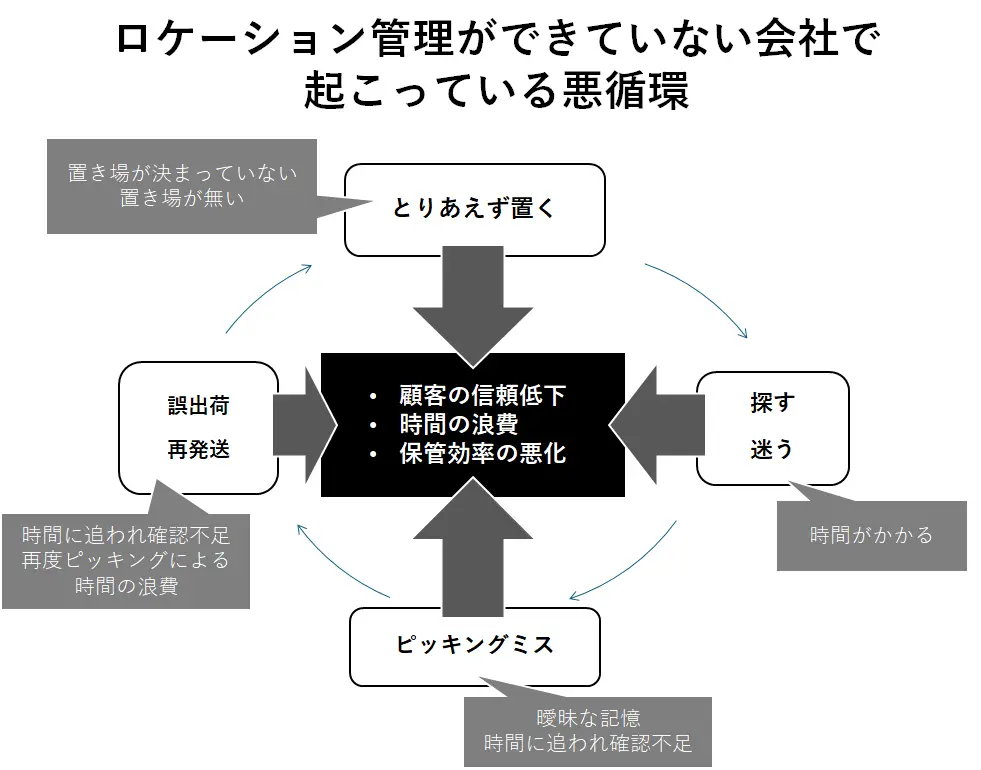

ロケーション管理ができていない倉庫で起こっている3つの課題と悪循環

ロケーション管理ができていない倉庫や保管場所では、日々の業務に多くの問題が潜んでいます。それらを「いつものこと」だと見過ごしていると、やがて大きな経営リスクにつながりかねません。

ロケーション管理ができていない会社では、日常的に次のようなことが起こっています。

誤出荷の発生

在庫の場所が曖昧なため、ピッキングミスしてしまい、誤出荷が発生します。

再ピッキング、クレーム対応や再発送のコストだけではなく、顧客信用の低下を招きます。

ピッキングミスが起こる原因は主に次の2点です。

- 類似品をピッキングしてしまう

- 経験と記憶に頼り、商品確認を疎かになってしまう

ピッキング作業に時間がかかる

作業者が商品を探し回る時間が日常的に発生します。

特に急な出荷依頼、大量の注文、繁忙期にピッキング作業がキャパシティーオーバーになって対応できず、残業の発生による全体の生産性が著しく低下、さらに納期遅れを引き起こします。

探し回る原因は主に次の2点です。

- 「置き場」が決まっていない

- 別の商品に隠れている

スペースの非効率

とりあえず置いてしまうため、倉庫のスペースを有効に活用できていません。

中途半端はデッドスペースが生まれてしまい、倉庫の保管能力を活かしきれず保管効率が悪化します。

属人化が引き起こすリスク

これらの問題の根底にあるのが、業務の「属人化」です。

「あの商品の場所は、長年いる田中さんしか知らない」という状態は、非常に危険です。

その担当者が繁忙期などは作業が集中し、ピッキング作業が停滞します。

どんなに作業スピードが早いベテランでも限界があります。

不在だったり、もし退職してしまったら、倉庫業務が停止してしまうリスクすらあります。

新人やパート・アルバイトはいつまでたっても戦力になれないばかりか、「ただただ忙しい状態」が続くと、すぐにやめてしまい採用・教育コストもかさみ続けます。

見えないコストの増大と顧客信用の低下

商品のピッキングが1分でも10分でも、商品の利益は変わりません。

「探す時間」や「ミス対応」は、目に見えにくいですが確実に人件費を浪費しています。

非効率なスペース活用は、本来不要な外部倉庫の契約につながり、さらにコストを上昇させます。

そして何より、誤出荷や納期の遅れは、積み上げてきた顧客の信用を瞬く間に失わせる最大の原因となります。

ロケーション管理の3つの種類と導入方法

ロケーション管理は大きく分けて固定ロケーション、フリーロケーション、ダブルトランザクションの3種類です。

それぞれのメリット・デメリット・向いている商材を一覧表にまとめました。

| 管理方式 | 概要 | メリット | デメリット | 向いている商材 |

|---|---|---|---|---|

| 固定ロケーション | 商品ごとに保管場所を固定する |

|

|

|

| フリーロケーション | 空いている場所に商品を自由に保管する |

|

|

|

| ダブルトランザクション | 「固定ロケーション」と「フリーロケーション」のハイブリッド方式 | 固定ロケーションとフリーロケーションのメリット |

|

|

基本は固定ロケーション

一般的な企業は、固定ロケーションを基本に考えて良いでしょう。

フリーロケーションは、「商品の入れ替わりが激しい」商材に有効な方法ですが、入れ替わりの目安は、目安は1か月のうちに2回以上の入れ替えです。

(例:新旧商品の入れ替え)ような商材を扱っている場合です。

また、フリーロケーションは、「空き地」を特定し、適切なものを保管するための高度なシステムが必要です。

例を挙げましょう。

- 空き地のスペースがあっても、狭い場合は大きなものが置けません。(商品の大きさ管理が必要)

- 空き地のスペースがあっても、重いものは置けません(商品の重量管理が必要)

ダブルトランザクションの3つの活用方法

固定ロケーションのみでの運用ではなく、「固定ロケーション」と「フリーロケーション」の特徴を併せ持つダブルトランザクションを活用するとスペースの有効活用と作業の正確性・効率を両立させることが可能です。

アイデア次第で、ダブルトランザクションは様々な方法で有効活用できますが、特に私がコンサルティングでお勧めしている3つの活用方法をご紹介します。

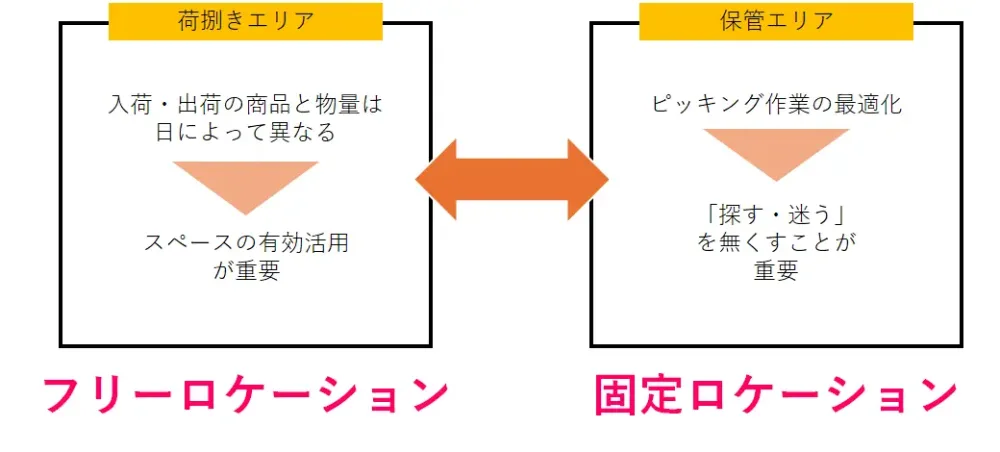

保管と荷捌きで分ける

- 荷捌き(入荷や出荷):日々入ってくる物量や品番が異なり、スペースの有効活用が最も重要なテーマになるので、フリーロケーションを採用します。

- 保管エリア:ピッキング作業の効率化やミス防止が重要なテーマになるため、固定ロケーションを採用します。

この方法を有効活用するポイントは、荷捌き場に保管品を置かないこと、保管場所に荷捌き品を置かないことです。

このルールをしっかりと守らないと、結局何が置いてあるかが分からなくなります。

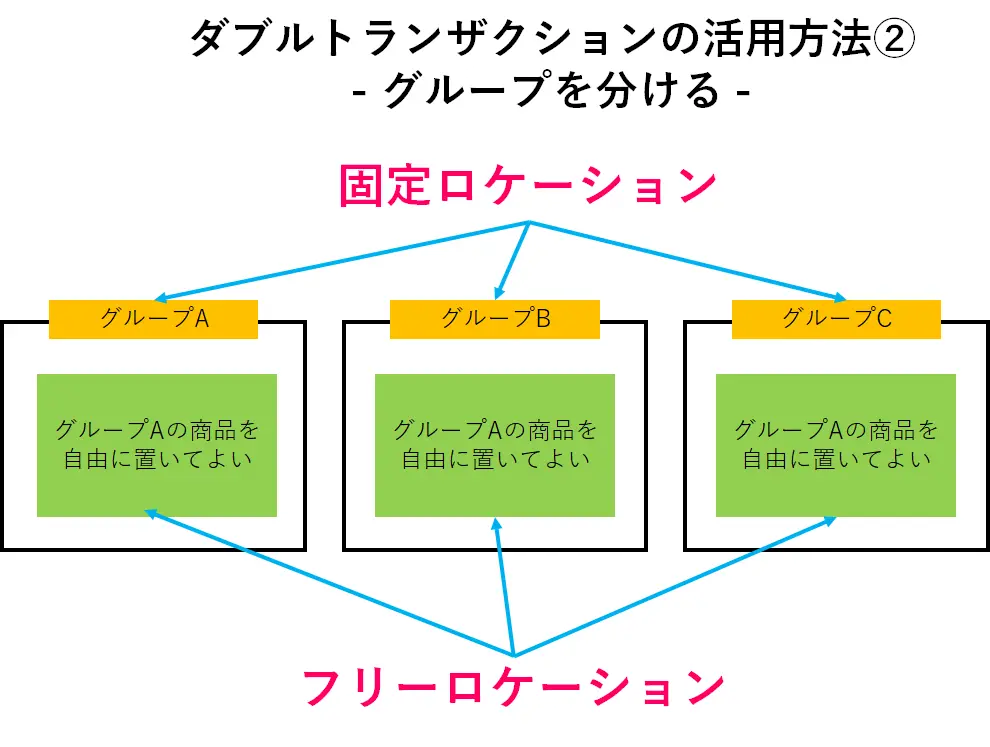

グループで分ける

何らかのグループで商品をくくり、その中ではフリーロケーションとする方法です。

この方法は、探す時間をゼロにはできないものの、最小限化することが可能です。

この方法を有効活用するポイントは、2つあります。

- 各商品のグループを明確に決め周知徹底する:グループ分けが曖昧だと、ある商品がグループAにもグループBにもあることになってしまいます。

- 探して良い時間を決める:グループの範囲が広すぎると、結局探す時間が長くなります。探す時間に具体的に上限を設けましょう(例:3分以内に探せるようにする)。

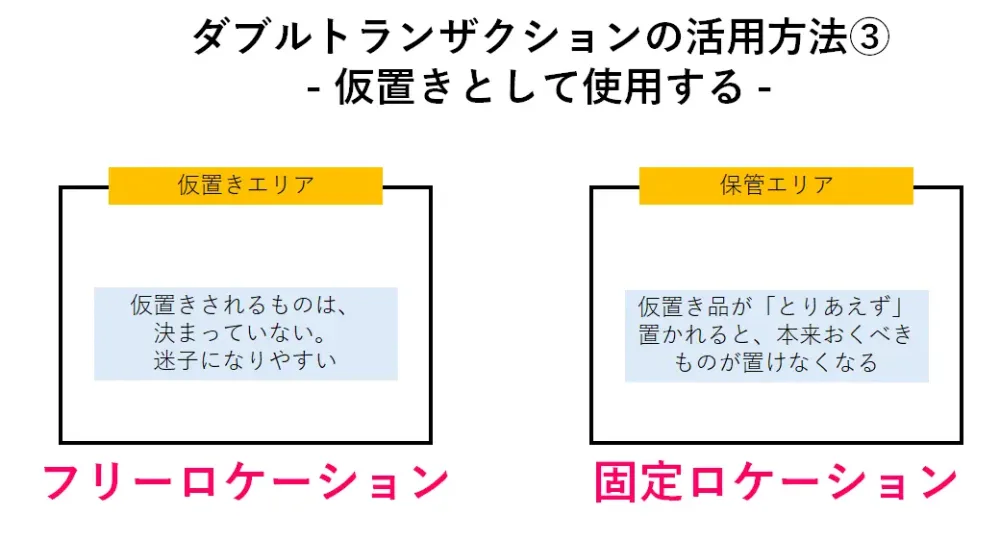

仮置きに活用する

仮置き品は場所が決まっていないと「とりあえず置く」となってしまい、迷子になりやすいです。

そこで、仮置きエリアをフリーロケーションで設けます。

この方法を有効活用するポイントは、2つあります。

- 仮置きの定義をする:担当者の判断や都合で仮置きされないように、仮置きのルールを決めます。

- 仮置きの期限を決める:仮置きできる期限を決めます。仮置き品は、ずっと置く必要はありません。

失敗しない!ロケーション管理導入のための具体的な5ステップ

2Sの実施(探す・迷うを無くす)

ロケーション管理で最も重要なのは、2S(整理・整頓)の実施です。

過剰・滞留・不良在庫が多い会社は、最初に整理を実施し不要な物を処分します。

自社の在庫が過剰かどうかが分からないという場合は、自社の適正在庫を計算して把握しましょう。

次に、整理ができたら整頓を実施し、新人やアルバイトでも保管場所を探さない場所にします。

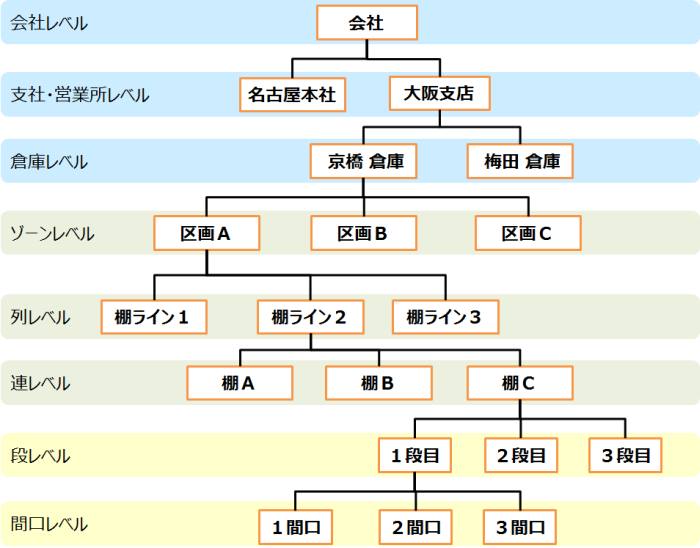

ロケーションの適切な深さ

倉庫や棚の「住所」となるロケーション番号の深さとルールを決めます。

- メリット:細かく区切れば区切るほど、ピッキングで迷うこと、探す事が無くなります。

- デメリット:ロケーション情報の更新頻度が多くなります。

ロケーションの深さを決める要素は、「探す時間の最小限化」です。

倉庫を何か所ももっていて、1つの倉庫が広い場合は、棚番の間口まで決めたほうが良いでしょう。

一方、1か所しか倉庫が無く、狭い場合は棚番くらいまでで良いでしょう。

ロケーションの深さ(階層)について具体的に解説します。

- 会社レベル・・・会社全体の在庫

- 支店レベル・・・各拠点(工場や営業所など)にある在庫が分かる

- 倉庫レベル・・・拠点内にある保管場所(建屋単位)で在庫が分かる

- ゾーンレベル・・・倉庫の中の区画(エリアやブロック)

- 列レベル・・・棚が並んだひとつのラインレベル

- 連レベル・・・列の中のひとつひとつの棚

- 段レベル・・・置き場の高さ方向の在庫が分かる

- 間口レベル・・・段の中の商品別の仕切り

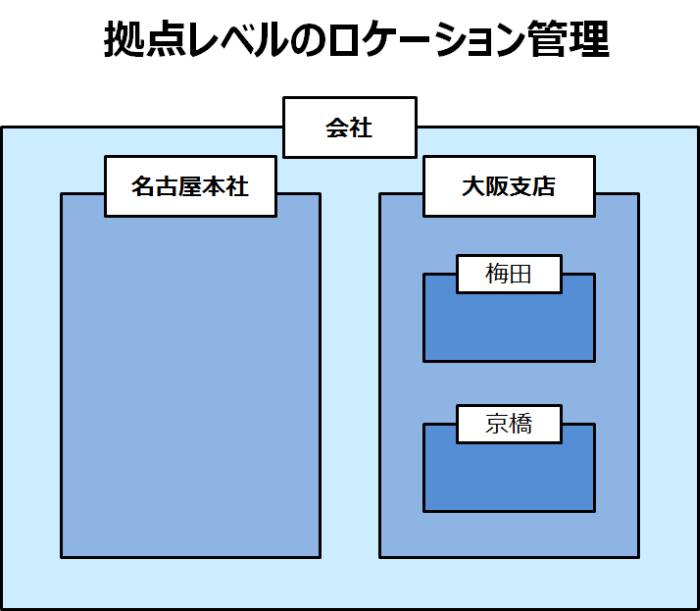

拠点レベルのロケーション管理

各拠点や建屋ごとのロケーション管理です。

このレベルでのロケーション管理ができていないと、

在庫を探すのに時間がかかったり、紛失の危険性も高くなります。

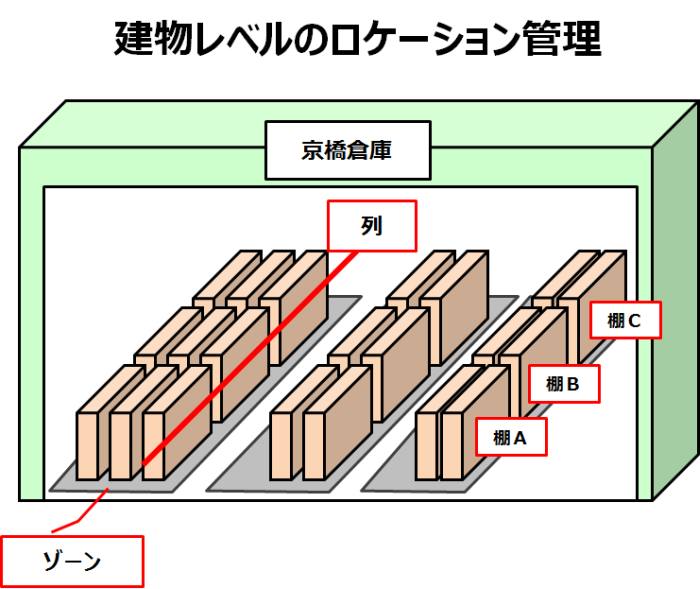

建物レベルのロケーション管理

各拠点にある建物(主に倉庫)レベルでのロケーション管理です。

このレベルで管理ができていれば、在庫探しにかかる時間も少なくて済みます。

ただ、熟練者では無いと棚が見つけられずに倉庫内を探し回る可能性があります。

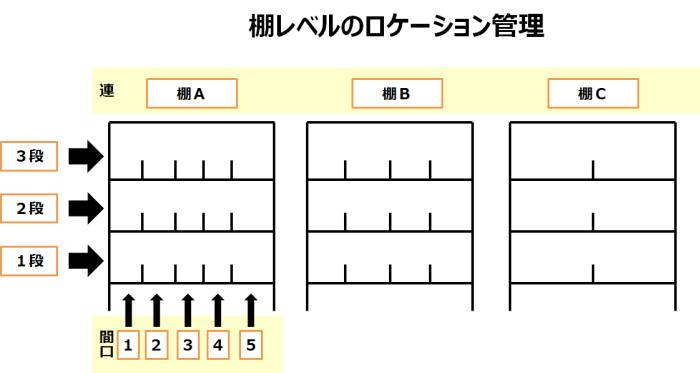

棚レベルのロケーション管理

各倉庫にある棚レベルでの管理です。

このレベルまでの管理ができていればほぼ間違える心配はありません。

ただし、左右違いや材質違いなどの類似品等がある場合は取り違えるかもしれません。

間口レベルの番地付けは、「左から1、2、3と数えるのか右から数えるのか」といったルールを決めて置かないと間口の番号設定がバラバラになるので注意が必要です。

ロケーション番号の付け方と表示

ロケーションの深さを決めたら、ロケーション番号を決めます(採番)。

誰が見ても場所を特定できるよう、階層的に設定するのがポイントです。

採番ルールの実践例

「エリア(A) - 通路(01) - 連(02) - 段(03)」のようにルールを決めます。(例:A-01-02-03)

ロケーション番号の表示

決めたロケーション番号をすべての保管場所に貼り付けます。

例えば、「「棚番」まで決めた場合は、全ての棚に「棚番」表示を貼ります。

「間口」まで決めた場合は、全ての「間口」に表示を貼ります。

表示は、誰でも一目で分かるように工夫が必要です。

たとえば、遠くからでも見やすい適切な大きさ、ピッキング作業でハンディターミナルなどで読み取るためにバーコードを印字するなどが挙げられます。

運用ルールを守る文化と定着

ロケーション管理のルールは、作って終わりではありません。

作業者全員にルールを説明し、なぜこれが必要なのかを理解してもらうことが重要です。

簡単なマニュアルを作成します。

ルールを徹底させることは、経営者・管理者の役割です。

一定期間は、ルール通りキチンとできているかを確認を欠かさず行います。

本社から離れているような場合は、毎日写真を送ってもらうと良いでしょう。

また、妥協せずに徹底的にルールを守らせなければいけません。

「今日は忙しいから・・・」、「ちょっとくらいは・・・」を許してはいけません。

ロケーション管理ツールの選定

ルール作りと並行して、ロケーション管理をするツールを選びます。

管理ツールとしては、エクセルとシステムがあります。

エクセルで行う方法

「まずは手軽にコストをかけずにExcelで」と考える企業は多いでしょう。

商品マスタとロケーション番号、在庫数を一覧にするシンプルな管理は可能です。

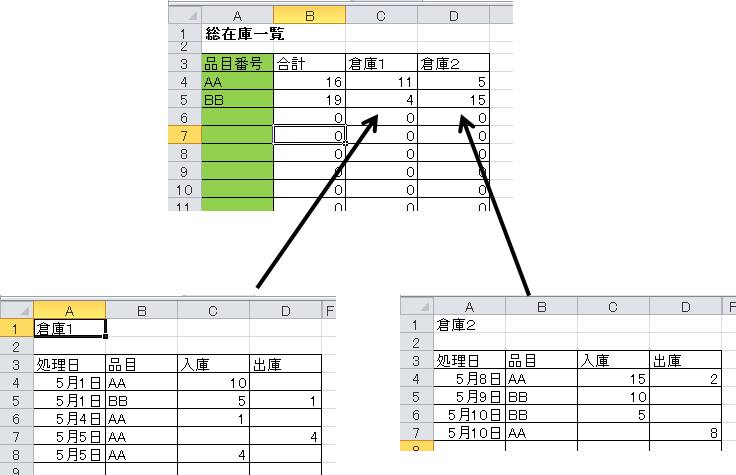

在庫管理110番では、複数場所の在庫管理ができるエクセル在庫管理表を無料で配布しています。

「何が、どこに、いくつ」あるかを管理できる表になっています。

エクセルでロケーション管理をする限界

従業員が少なく(目安:5人以下)で、保管場所が1か所くらいであれば、エクセルでも十分管理できるでしょう。

しかし、それ以上の規模になると、すぐに以下のような課題に直面します。

- リアルタイムで情報が更新できない: 誰かが入出庫しても、ファイルが更新されるまで他の人は古い情報のまま。

- 同時編集が困難:複数人が同時に作業すると、ファイルがロックされたり、更新が上書きされたりする。

- 一見管理を維持するのが困難:エクセルがコピーされ自分の使いやすいように改造されると、個別管理が始まり属人化します。結果的にその人しか分からないロケーション管理になります。

- ファイルの破損:誤って関数を消してしまったり、入力ミスをすると、情報が正しく更新されなくなります。

正確で効率的なロケーション管理は「在庫管理システム」で実現する

Excel管理は第一歩としては有効ですが、よほど注意して運用しない限り属人化・非効率の温床になりハイリスクです。

正確で効率的なロケーション管理を実現するためには、在庫管理システムの導入が不可欠です。

ロケーション管理には高度なシステムは不要です。

在庫管理110番が提供する「成長する在庫管理システム」は、中小企業の現場を知り尽くした在庫管理の専門家が開発した、使いやすさと高機能を両立したシステムです。

このシステムの最大の特徴は、小さくはじめて大きくすることができる(あなたの会社の運用レベルにあわせつつシンプルさを保ちながら、機能を増やせる)ことです。

たとえば、最初はロケーション管理から小さくはじめ、ロケーション管理ができるようになり、正しい在庫データが蓄積されたら、自動発注や適正在庫の維持の機能を追加できます。

受注管理、発注管理、生産管理などの機能を追加したり、ピッキング指示書などのあなたの会社オリジナルの帳票を作成することも可能です。

まとめ

本記事では、倉庫の作業の正確性と効率を向上させ、属人化を解消するための基本となる「ロケーション管理」について解説しました。

ロケーション管理は、単にモノの置き場所を決めるだけでなく、ピッキングや棚入れ作業の標準化、保管効率の最大化に直結する倉庫管理でいちばん重要な取り組みです。

今回の解説の重要なポイントは以下の通りです。

- ロケーション管理の目的:倉庫内の「モノの住所」を定め、探す時間を削減し、誰でも作業ができるように標準化すること。

- 主な管理方式:固定ロケーション・フリーロケーション・ダブルトランザクション。多くの企業は固定ロケーションがお勧め。ダブルトランザクションで部分的にフリーロケーションを活用する。

- ロケーション深さ:倉庫の数や広さに応じて決める。

- ルールの周知徹底:具体的に定め、現場スタッフ全員に周知・教育を徹底すること。経営者・管理者は、定着するまでルールが守れているかどうか、現場が保たれているかどうかを自分の目で確認する。

倉庫の課題は、見て見ぬふりをしているうちに深刻化します。

まずは自社の倉庫のどこに課題があるのか、現状を把握することから始めてみませんか?

この記事が、あなたの会社の倉庫改善に向けた第一歩となれば幸いです。

ロケーション管理について相談する

もしあなたが「理論は分かったが、自社で実践できるか不安」、「何から手をつければいいか分からない」と感じた場合は、ぜひお気軽にお問合せ・ご相談ください。

在庫管理110番では、無料で個別相談を実施中です。

中小企業大学校など多数の外部セミナー登壇やコンサルティング実績を持つ、在庫管理の専門家が、あなたの状況を詳しくお伺いした上で、現場に寄り添った最適な解決策をご提案します。

【無料】在庫管理アドバイザーに相談する

ロケーション管理についてもっと学ぶ

ロケーション管理についてもっと学びたい方はこちらのページがお勧めです。