こんなお悩みありませんか?

ひとつでも当てはまれば、この記事はあなたの役にたつでしょう。

- 繁忙期になるといつも現場がパンクする

- 自分が動いたほうが早い/自分が頑張ればなんとかなる

- 特定の人に仕事が集中している

- ○○さんがいないと仕事が回らない

- 忙しいのにやり方が分からないから手伝えない

- 業務の分担に悩んでいる

- 人手不足で求人を出しているが、求める業務に見合う人材が採用できない

これは、業務の「属人化」が引き起こす典型的な問題です。

そこで、属人化を解消して生産性を上げるために役立つ方法がライン生産方式の導入です。

ライン生産方式は、製造業の生産管理手法で生産方式の一つです。

しかしその考え方はを応用すれば、製造業以外のあらゆる業種で導入可能です。

実際にこの方法を取り入れた税理士法人Bricks&UKは、ライン方式の考え方を取り入れ「Bricks&UK式生産管理システム」を呼ばれる仕組みを構築して生産性を高めています。

この記事では、500社以上にコンサルティング・個別相談を行ってきた在庫管理アドバイザーが、具体的な導入方法と注意点、導入後さらに生産性を高める方法まで解説します。

目次

セル生産方式業務とライン生産方式業務の違い

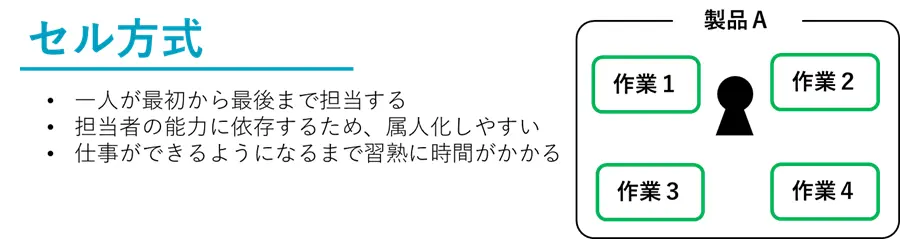

今回解説するセル方式とライン方式は、製造業の生産管理手法である「セル生産方式」と「ライン生産方式」の考え方を応用したものです。

最初にセル生産方式とライン生産方式の考え方、特徴をご紹介します。

セル生産方式の業務の進め方の特徴

ひとつの仕事を最初から最後まで1人の担当者が実施する業務の進め方です。

伝統工芸士のような職人型の業務の進め方で、担当者の能力に依存するため属人化しやすいです。

さらに、担当業務が多岐・広範囲にわたるため、業務を覚え習熟までに時間がかかります。

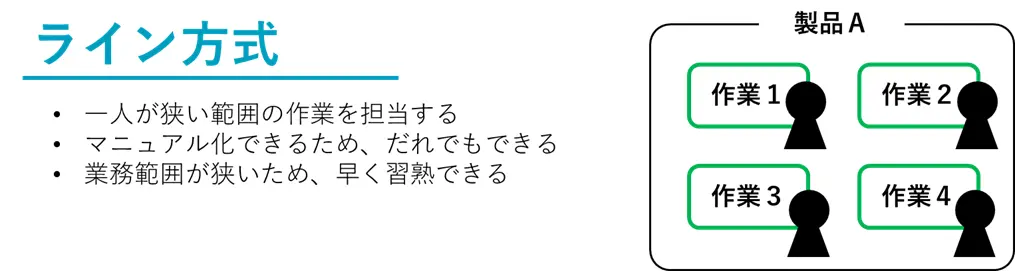

ライン生産方式の業務の進め方の特徴

狭い範囲の作業を1人の担当者が実施する業務の進め方です。

工程や作業単位に仕事を割り振るため、短期間で業務習得が可能です。

さらに、マニュアル化もしやすいため、標準化して誰にでもできるようになります。

在庫管理に関するお悩みに、在庫管理アドバイザーがお答えします!お気軽にご相談ください。

ライン方式生産方式は人材の採用や定着にも有利

人材の面では採用や人材の定着で、次のような問題を抱えている企業が多いでです。

- 人材に業務水準が高すぎて、そもそも人が集まらない。

- 教育にかける時間が昔のように取れない。定着する前にやめてしまう。

ライン生産方式を業務に採用することで、上記のような問題も解決する可能性が高くなります。

その理由は、ライン生産方式では、担当する業務範囲が狭いことにあります。

業務範囲が狭いため、

- 求人のハードルが下がる:人材に求める能力水準を下げることができるため求人のハードルが下がります。

- 教育時間の短縮:覚える業務量が少ないため、教育コストも下げられます。

さらに、季節や月の中で繁忙期や閑散期があり、従業員だと閑散期に余ってしまう、しかし人材を取らないと繁忙期には仕事が回らない・・・という場合も業務のライン方式化によって繁忙期等に一時的にタイミーなどの時短バイトを活用して作業能力を高めることができるようになります。

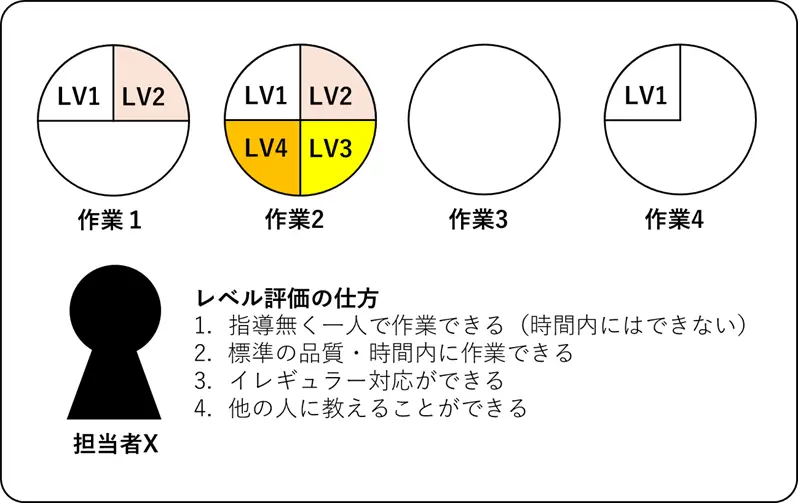

後述するスキルマップを合わせて導入することで、昇進や時給アップなどの従業員評価にも使うことができます。

在庫管理に関するお悩みに、在庫管理アドバイザーがお答えします!お気軽にご相談ください。

属人化している会社こそ、ライン生産方式の導入がお勧め!

とはいえ「自分にしかできない」、「うちの仕事は簡単ではない」と感じているかもしれません。

実は、私の経験上、その考えは思い込みであることが多いです。

なぜなら、長い間特定の担当者に任せっぱなしで、他の人にやらせたことが無いというケースが多いからです。

私の経験上、業務の属人化が定着しきっている会社ほど、「他の人にはできない、任せられない」と回答する傾向が強いです。

しかし、安心してください。ここから先は、ライン生産方式を業務に取り入れる方法を具体的に解説します。

コンサルティングの場でも使っている進め方なので、この通りに勧めれば成功するでしょう。

在庫管理に関するお悩みに、在庫管理アドバイザーがお答えします!お気軽にご相談ください。

業務をライン生産方式に移行する方法

ライン方式に業務を移行するためには以下のステップで行います。

1. 業務の工程化(分解)

2. 業務の分類

3. マニュアル作り

業務の工程化(分解)

まず、ライン化したい業務を作業単位に分解します。

業務の分解は、現在の担当者にヒアリングします。

作業1つとっても「ケースバイケースで」、「時と場合による」が必ず出てくるはずです。

この時は面倒がらずに「ケースバイケースで」を全て聞き出します。

この時の「ケース」では次の3点を聞き出すのがポイントです。

- 判断基準:どのようなケースで?

- 分ける理由:なぜそのケースで分ける必要があるのか?

- 実施内容:そのケースの場合、何をする?

属人化が進んでいるほど、担当者は「言語化が困難」になっています。

例えばどんなケース?他には?

といった形で引き出していきましょう。

業務のスリム化

この時、「不要」と判断した作業やケースはこの際廃止や標準化して業務をスリム化しましょう。

特に廃止・標準化できる可能性が高い業務には次のような特徴があります。

- 引継ぎや昔からの習慣で何となくやっている(やっている理由がよくわかっていない)

- 何かあった時のためにと過剰にやりすぎている(やめ時が決まっていない、二重でやっている)

- 特定の顧客や状況をひいきにしている

業務の分類

次に業務を3つに分類します。

- 特化型:業務を実施するにあたってスキルや能力が必要な業務

- 体力が必要:重たいものを持たないといけない

- 免許が必要:免許が無いと仕事に従事できない

- 能力が必要:絵がうまい等、習熟ではなかなか身につかないセンスに近いこと

- 経験型:ある程度、業務が分かっていないと無理な業務

- 単純型:マニュアルがあれば(整備すれば)できる業務

注意点

注意しなければいけないのは、「単純型」の仕事を「経験型」と見誤らないようにしなければいけません。

典型例が「在庫の置き場」、この商品のどこに何が置いてあるのかは、○○さんしか分からない。

これは、単に整頓ができていないだけです。

社内の習慣・当たり前・独自ルールにどっぷりつかって慣れすぎていて気づかないケースも多いため、外部の目から見てもらうのも良いでしょう。

【無料】在庫管理・業務改善の相談(在庫管理110番では、在庫管理アドバイザーによる無料相談を実施中です。)

業務のマッピング

もし、商品や得意先などによって、同じ作業工程でもやり方が違う場合は、分類した業務をマッピングします。

上記のマッピングを製品・作業単位で見ると次のような特徴があります。

製品単位で見ると、

- 製品B:経験を要する作業が多いため、他の人に任せづらい

- 製品E:単純作業が多いため、誰でもできるようできる可能性が高い

作業単位で見ると、

- 作業1:特化型の業務が多いため、作業1に見合った人材を採用する必要がある

- 作業3:単純作業が多いため、任せやすい

- 作業4:単純化

上記を見るだけで、どの製品が任せやすい/任せにくいが一目で分かります。

マニュアル化

「単純型」に分類した作業のマニュアルを作成します。

ただし、説明書のようなマニュアルを作る必要はありません。

スマホで撮った動画でも構いません。

マニュアル作成のポイント

マニュアル化する際のポイントは以下の通りです。

- スタートの明確化 ※準備が必要であればマニュアルに加える

- ゴールの明確化 ※どのような状態になったら完了なのか?

- 注意すべきポイント:ミスしやすい点、ケガや事故などが起こりやすい点を解説

在庫管理に関するお悩みに、在庫管理アドバイザーがお答えします!お気軽にご相談ください。

ライン方式業務の導入を成功させ維持するコツ

全体の流れをつかむ

ラインは、業務全体が流れるため全体の把握が必要です。

ライン方式化したい業務の最初から最後までの流れを把握するようにしましょう。

業務の分解・洗い出したケースバイケースを使って業務フローを作ると良いでしょう。

工数(作業時間)を把握する

各作業の作業時間を把握します。

ライン方式化した業務全体の生産性を高めるために、きわめて重要です。

ライン生産方式を業務に導入したのに、なぜか生産性が全く上がらない・・・・

ここでは、ライン生産方式の運用するための基本を解説します。

平準化

ライン方式では、各作業の能力バランス=平準化をとても重要です。

例えば、作業1から4の完成能力が以下のような場合、

完成数は、100個ではなく60個になります。

その理由は、作業3の能力が60しかないからです。

作業3がボトルネック工程になっています。

つまり、業務全体の能力=ボトルネック工程の作業能力になります。

上図の場合、作業3の前には、作業2が終ったものが山積みになり、作業4の担当者は暇を持て余します。

この時は、「作業3」の能力を上げなければいけませんが、すぐに上げられない場合は余剰な能力を持っている他の作業から応援が必要です。

※上記の場合は、作業2と作業4から応援を出すのが良いでしょう。

作りだめ(在庫を積む)

平準化は、そんなに簡単にできるものではありません。

また、休暇などで担当者が休んで一時的に能力が落ちたり、特需などで特定の作業負担が増える場合もあるでしょう。

この場合は、予め作りだめ等をして在庫を積んでおき能力調整をします。

ただし、作り貯めは現場の作業者の感覚や気分に任せず、次の2点に注意します。

作りすぎない

作りすぎは7つのムダの中で最悪のムダです。

「在庫が3個になったら、10個までなら作ってよい」といったように、作り忘れない・作りすぎない工夫をしましょう。

計画的に行う

直前で「人が足りない、間に合わない」とならないように、スケジューリング・計画が重要です。遅くとも前日までには翌日の予定を確定できるようにしましょう。

在庫管理に関するお悩みに、在庫管理アドバイザーがお答えします!お気軽にご相談ください。

ライン方式業務の適用範囲を拡大して生産性をさらに高める3つの方法

ここまで解説したことを実践するだけでも生産性の向上は実感していただけるはずです。

ここからは、ライン方式の業務を拡大してさらに会社の生産性を高める方法を解説します。

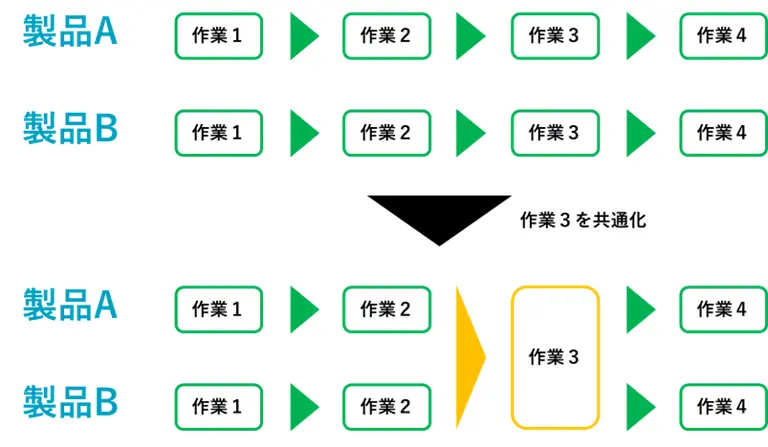

作業の共通化

同じような作業が複数ある場合、共通化(標準化)を検討しましょう。

共通化する作業の選定は、まず単純型作業からはじめていくと良いでしょう。

単純型業務の自働化、省力化

標準化した業務は、システム化しやすいためシステムを導入することで自動化・省力化します。

単純型の作業を増やす

特化型と経験型に当たる作業を単純型にできないかを検討します。

- 設備の導入:経験や勘、体力が必要などを補う

- 業務の分解:特化型と経験型の業務をさらに細かく分解して、単純型の業務にできないかどうかを検討します。

- コツの標準化:経験型の仕事は「言語化」されていないだけで、実は標準化できることも多々あります。(参考:寿司職人の修行期間 “飯炊き3年握り8年”は時代遅れ?)

昨今の技術進化はとても著しいです。

たとえば、「感覚」であればセンサーなどを使ってデータ化してシステムによる自働化も可能です。

あなたの会社で「職人技」「○○さんしかできない」とされている多くの業務は、機械化・標準化できる可能性を秘めています。

多能工化

休暇や退職による担当者の増減を補うため、担当者が複数の単純型作業をできるようにします。

この時、スキルマップを準備することをお勧めします。

スキルマップを作成すれば、一目で以下のようなことが分かります。

- 誰が、何を、どのレベルでできるのか?

- どの作業の担当者が不足しているのか?

業務のマッピングと併用するとさらに効果的です。

在庫管理に関するお悩みに、在庫管理アドバイザーがお答えします!お気軽にご相談ください。

さらに生産性を高めてリードタイムを短縮する

ライン方式業務が完成しても、リードタイムという壁にぶち当たります。

リードタイムの短縮は、3段階に分けて行います。

- ムダの削除

- 余裕の低減

- 標準の短縮

ムダ・余裕・標準を区別するために、業務を価値業務と無価値業務に分類します。

価値業務とは、直接付加価値を生み出す業務のことです。

製造業であれば生産する作業であり、小売りや卸売業の場合は、流通加工(セット組み)などが該当します。

無価値業務は、上記以外の全てです。

無価値業務はさらに2つに分けます。

- 無価値業務①:価値を生むために無くてはならない業務(発注する、運搬する等)

- 無価値業務②:本当に不要な業務

無価値業務①はムダを無くし余裕の最小化を目指し、無価値業務②はムダのカタマリなので完全に無くすようにします。

在庫管理に関するお悩みに、在庫管理アドバイザーがお答えします!お気軽にご相談ください。

計画的に「経験型」の業務ができる人材を育てる

さらに、どんなに「単純型」作業を増やそうと標準化を頑張っても、「経験型」は残る可能性が高いです。

実は、ここが会社の強みであり継承すべき独自技術です。

一度失われてしまうと、二度と取り戻せない場合もあります。

例えば、私が関わった会社では、緊急時に社内に何でも作れる「特装部隊」と呼ばれる部門がありました。部品が足りない時に板金から自作したり、基盤の配線をしたり・・・と何でもできるベテランのプロフェッショナル集団です。

しかし、この会社では後任を育てようとせず、社内で緊急対応できる人は、どんどんいなくなり、技術も失われ仕入先に頼らざるを得ない状態になってしまいました。

(俺たちがいなくなったら大変になると思うよ、、、という言葉通りになりました)

ベテランの退職、能力の確保を見据えて長期的目線で計画的に教育が必要です。

在庫管理に関するお悩みに、在庫管理アドバイザーがお答えします!お気軽にご相談ください。

まとめ

最後に、本記事の要点をまとめます。

繁忙期の混乱や能力不足、特定の人への業務集中・依存といった「属人化」の課題を解決する手法として、業務を細かく分解・分担する「ライン方式」の導入を解説しました。

ライン方式は、1人で全工程を担う「セル方式」とは異なり、業務範囲が狭いため、作業の習熟が簡単で、採用ハードルの低下や教育時間の短縮にも繋がります。

ライン生産方式を業務に導入する具体的な3ステップは次の通りです。

- 業務の工程化(分解):担当者へのヒアリングを通じて作業を細かく分け、隠れた「ケースバイケース」もすべて洗い出します。

- 業務の分類(特化型・経験型・単純型):分解した作業を、スキルや経験の要否で仕分け、「誰でもできる作業(単純型)」を特定します。

- マニュアル作成:「単純型」に分類された作業から、動画なども活用して手順を明確にし、標準化を進めます。

さらに、導入を成功させ、生産性を高め続けるコツとして、

- 平準化:工程間の能力バランスを取る

- 多能工化:複数作業をこなせるようにする

- 経験型業務:計画的に企業の強みである「経験型」業務の人材を育成する

ライン方式業務の導入は生産性向上に有効な手段です。

しかし、いざ自社で実践しようとすると、「どの業務から分解すべきか?」「自社の複雑な業務も分類できるのか?」と、新たな壁に直面するかもしれません。

もし、この記事の冒頭で挙げたような「属人化」 や「繁忙期の混乱」 、「特定の人への業務集中」 から脱却し、効率的な業務オペレーションの「仕組み」を構築したいとお考えなら、専門家に相談してみませんか?

在庫管理に関するお悩みに、在庫管理アドバイザーがお答えします!お気軽にご相談ください。

日常業務へのライン生産方式の導入導入方法、在庫管理に関するご相談・お問い合わせ

「在庫管理110番」を運営する瀬戸内scm株式会社は、在庫管理を軸とした「仕組みづくり」の専門家集団です。

製造業、卸売業など500社以上の豊富なコンサルティング・相談実績を持ち、システム導入から研修まで総合的な支援を提供しています。

在庫管理110番では、経験豊富な在庫管理アドバイザーによる無料個別相談を実施中です。

- うちの会社でもライン方式業務を導入できるのか?

- どこから手を付ければ良いのか?

- とにかく興味がある

といったようなざっくりとしたご相談で構いません。

貴社の現状の課題に寄り添い、記事で解説したライン化や「平準化」 を含めた、貴社に最適な業務プロセス構築に役立つアドバイスをします。

「まずは自社の状況を診断してほしい」という方は、初回の無料相談をお気軽にご活用ください。

些細なことでも遠慮なくご相談ください!