製造現場において、「なぜか不良品が多数出てしまう」「作業工程に無駄があると感じるが問題点がわからない」と悩んだ経験はないでしょうか?

本記事では、そんな悩みを解決するための“QC7つ道具”をわかりやすく解説。それぞれの実用例や具体的な活用法、今後の学習のサポートまでマルっと解説するため、この記事を読めばあなたも品質管理のプロに一歩近づけます。

ぜひ最後まで読んでみてください。

目次

QC7つ道具の必要性をわかりやすく解説

QC7つ道具は、品質管理における重要な道具で、製造過程の不良やムダを省くために役立ちます。

製造現場の問題点を、感覚や経験という属人的な要素だけで判断しても、原因が解決することは少ないです。

しかし、品質や工程のデータを収集してQC7つ道具を用いて分析することで、問題点のある箇所を客観的に判断できます。

QC7つ道具があると、再現性のある改善策を講じられるのです。

QC7つ道具の活用法をわかりやすく解説

QC7つ道具の活用方法を紹介します。

問題点を明確にする

QC7つ道具は、工程のどこに問題があるのか、その問題は何が原因で、どの程度の頻度で発生しているのかを明確にできます。

言葉ではなく数値やグラフで可視化でき、誰が見ても簡単に問題点を洗い出せます。

解決方法を検討する

QC7つ道具で、問題の具体的な原因を探ると、根本的にどこを改善すれば良いかが明確になります。

感覚で話すのではなく、数値や事実で分析ができるため、建設的に解決策を立てられます。

QC7つ道具の種類と実用例をわかりやすく解説

QC7つ道具を具体的な実用例とともにご紹介します。

1:パレート図

QC7つ道具の1つ目は、パレート図です。

棒グラフと折れ線で構成されており、棒グラフは何らかの特定の数値を左から大きい順に並べ、折れ線は累積比率を表します。

特定の事象に対して大きな比率を占める項目を明確にし、結果に対する影響度が高いものを把握するのに役立ちます。

【実用例】

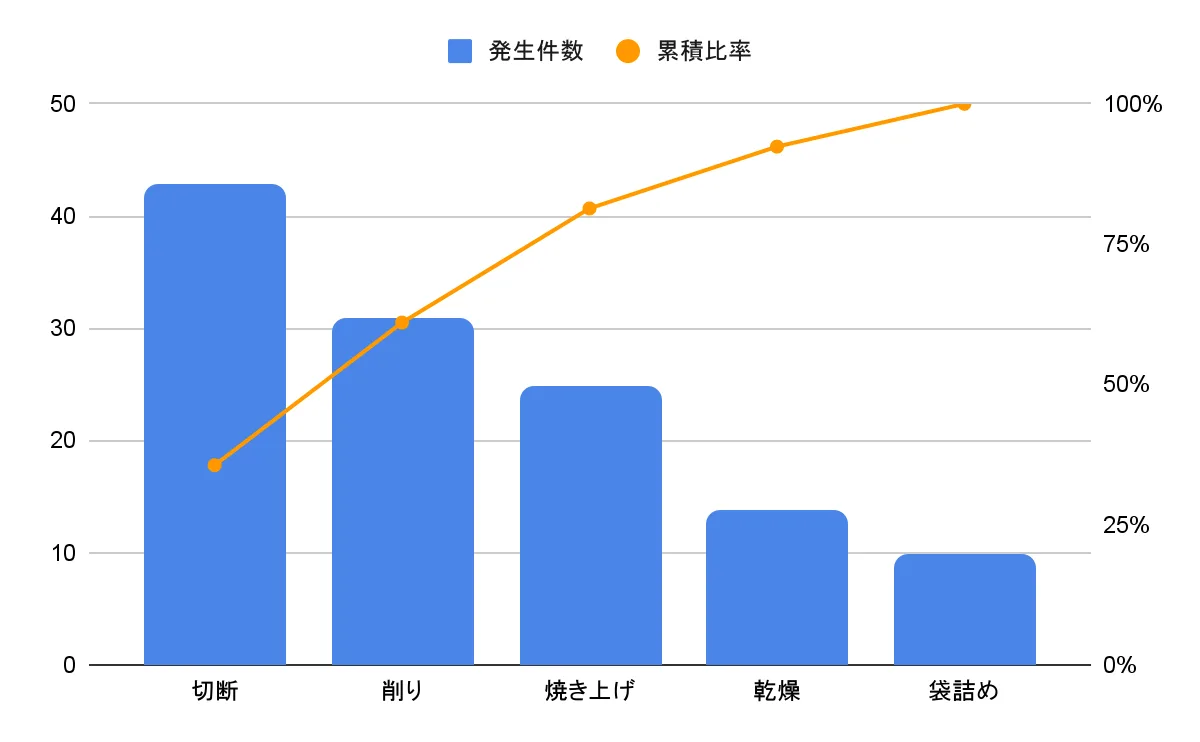

例えば、せんべい工場での不良を減らすため、主にどの工程を改善すれば良いか分析したいとします。

工程ごとの不良発生件数をカウントし、横軸を各工程、左の縦軸を不良発生件数、右の縦軸を累積比率にすると、以下のようなグラフを作成できます。

このグラフから、切断と削りの工程での不良発生件数が、不良全体の50%以上を占めているとわかります。

よって、この2つの工程での不良を減らすことが、不良の発生の大きな低減につながる可能性が高いです。

この後、横軸を「割れ」「サイズ違い」など具体的な不良の内容にして同様にグラフを作ると、どの不良に対して対策を練ると良いかを分析できます。

2:特性要因図

QC7つ道具の2つ目は、特性要因図です。

特性要因図は、具体的な問題を設定し、その問題に対して考えられるさまざまな要因を整理した図です。

見た目が魚の骨に似ていることから、「フィッシュボーン図」や「フィッシュボーンチャート」とも呼ばれています。

【実用例】

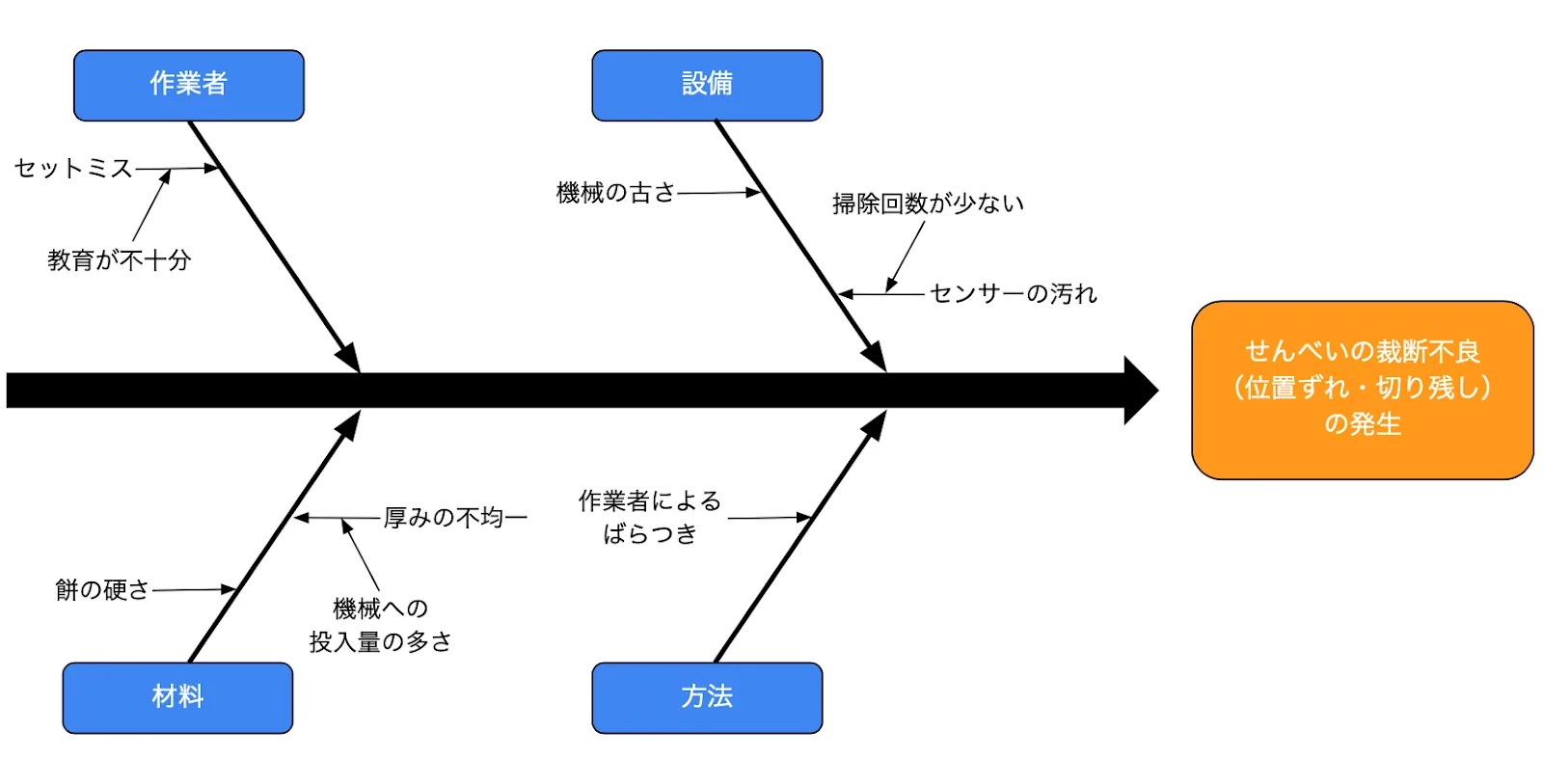

例えば、せんべい工場での切断の工程で最も多い不良内容が「断裁ずれ」だとし、その要因を考える特性要因図を作成するとします。

まずは、4M(Man:人、Machine:機械、Method:方法、Material:材料)など、要因となり得る大きな要素を書き出します。

その後、それらの要因に関連する細かな要因を書き出すことで、以下のような特性要因図を作成できます。

この図を見ると、具体的にどこを改善するべきか整理でき、対策を講じるのに役立ちます。

3:グラフ

QC7つ道具の3つ目は、グラフです。

目的に合ったグラフを使用することで、データの傾向や特徴を可視化できます。

主要なグラフと用途は下記の通りです。

棒グラフ:数量などの比較

円グラフ:比率の確認

折れ線グラフ:変動の確認

帯グラフ:比率の比較

レーダーチャート:バランスの確認

【実用例】

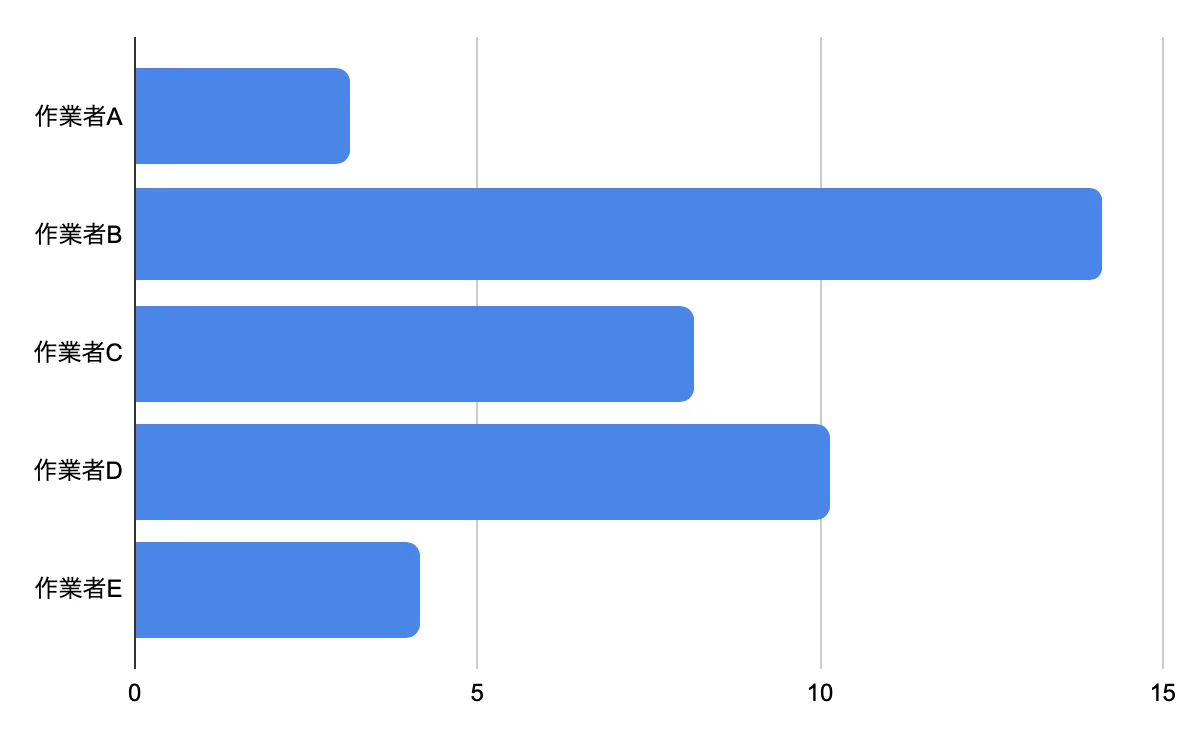

例えば、棒グラフで横軸を不良発生件数、縦軸を作業者とすると、作業者のうち誰の教育を強化すれば良いかわかります。

他にも、

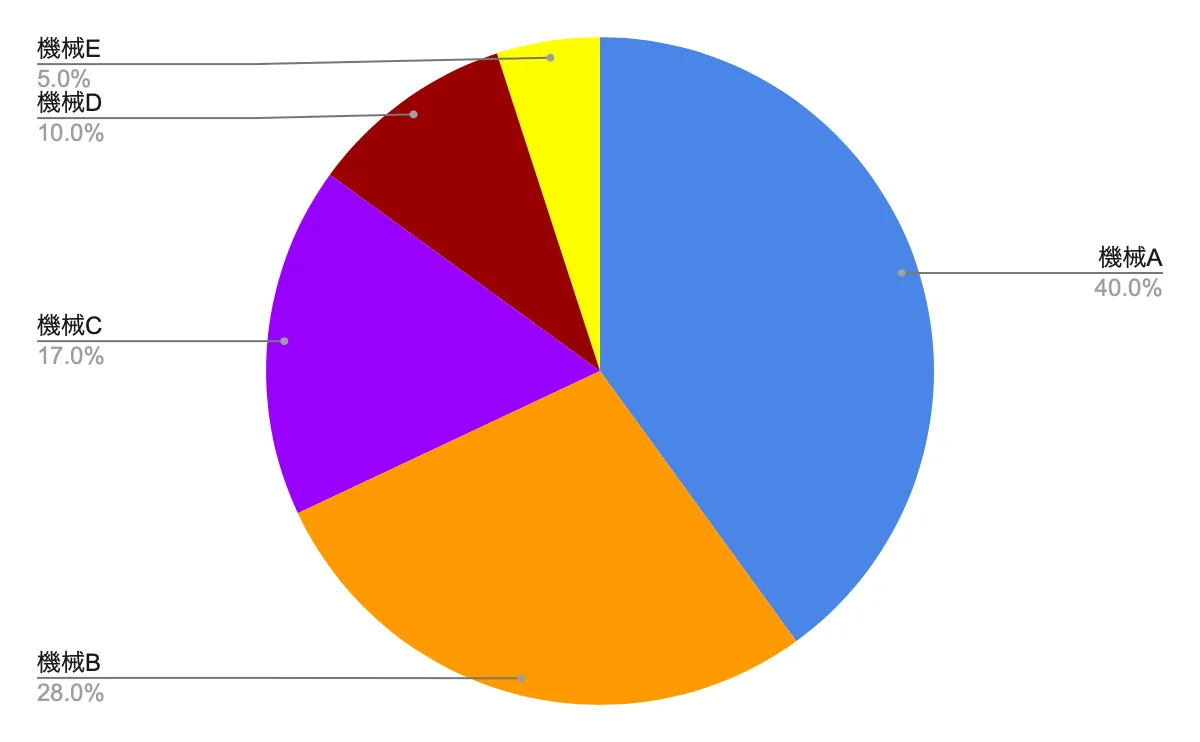

・円グラフで機械ごとの不良率を可視化し、優先して交換すべき機械を見つける

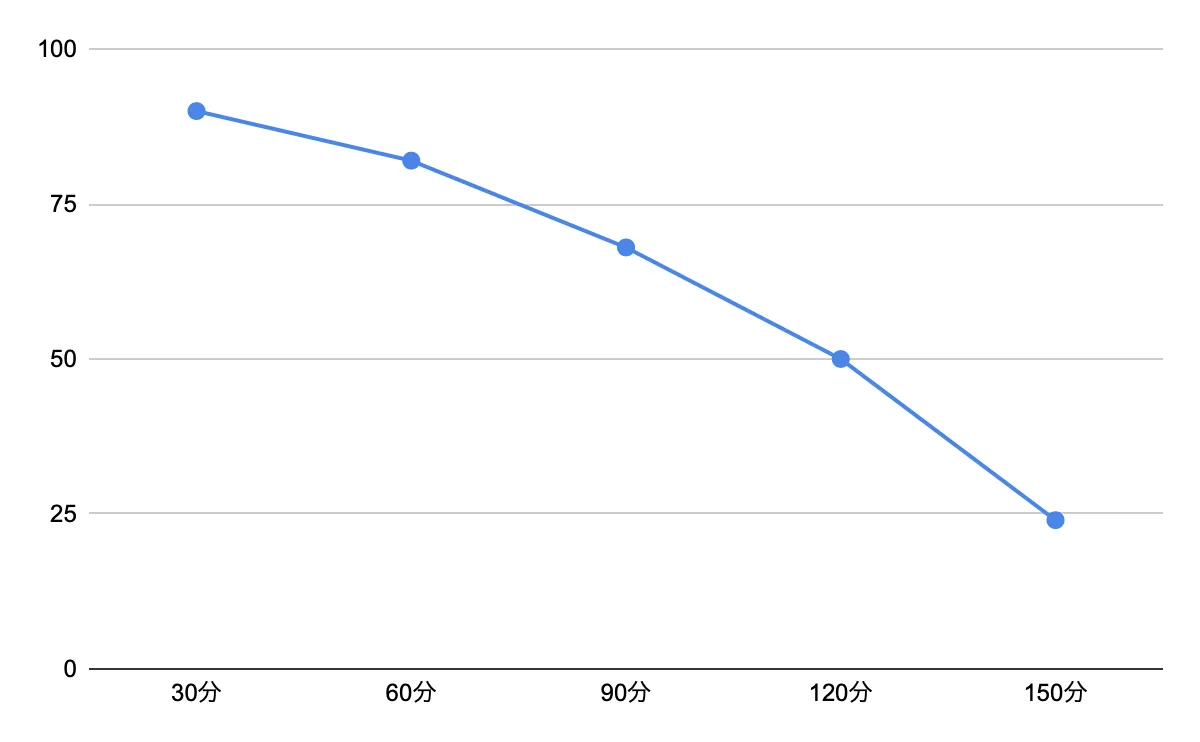

・折れ線グラフで時間ごとの餅の水分量変化を見て、餅の硬さの調整を行う

など、さまざまな活用方法があります。

4:ヒストグラム

QC7つ道具の4つ目は、ヒストグラムです。

一定の間隔で区切られた範囲ごとの度数(個数)を表すグラフで、データのばらつきを可視化できます。

別名、度数分布表とも呼ばれています。

【実用例】

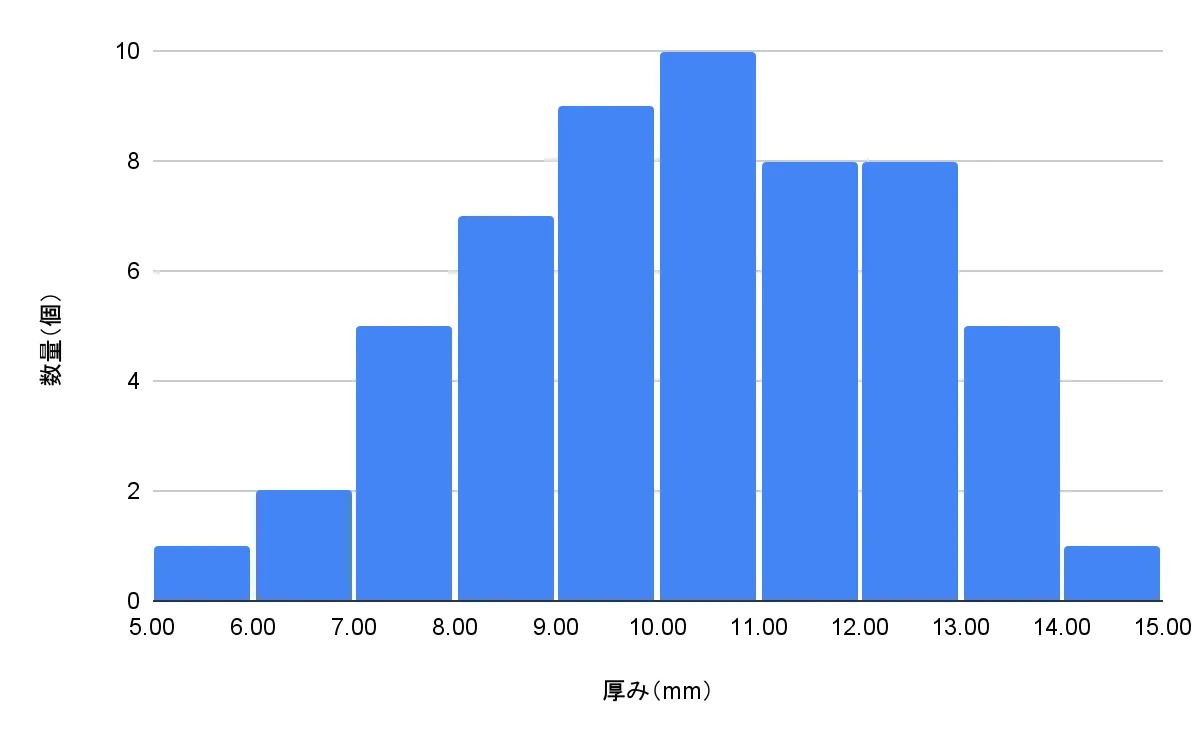

例えば、せんべい工場の不良の要因のひとつである厚みの不均一について、実際にどの程度厚みにばらつきがあるかを確認したいとします。

50個・100個など母数を決めてそれぞれの厚みを計測し、横軸を厚み、縦軸を個体数にすると、以下のようなヒストグラムを作成できます。

このグラフから、最大10mmの誤差が出ていること、10mm前後にデータが集まっていることなどがわかります。

データをより10mm前後に集中させることを目標に、厚みを統一するための対策が必要だと考えられます。

ヒストグラムの作り方は、以下の記事で詳しく解説しています。

ヒストグラムをエクセルで簡単に作る方法|階級値・データ区間の決め方

5:散布図

QC7つ道具の5つ目は、散布図です。

散布図は、2つの項目にどんな相関関係があるのかを表せる図です。

【実用例】

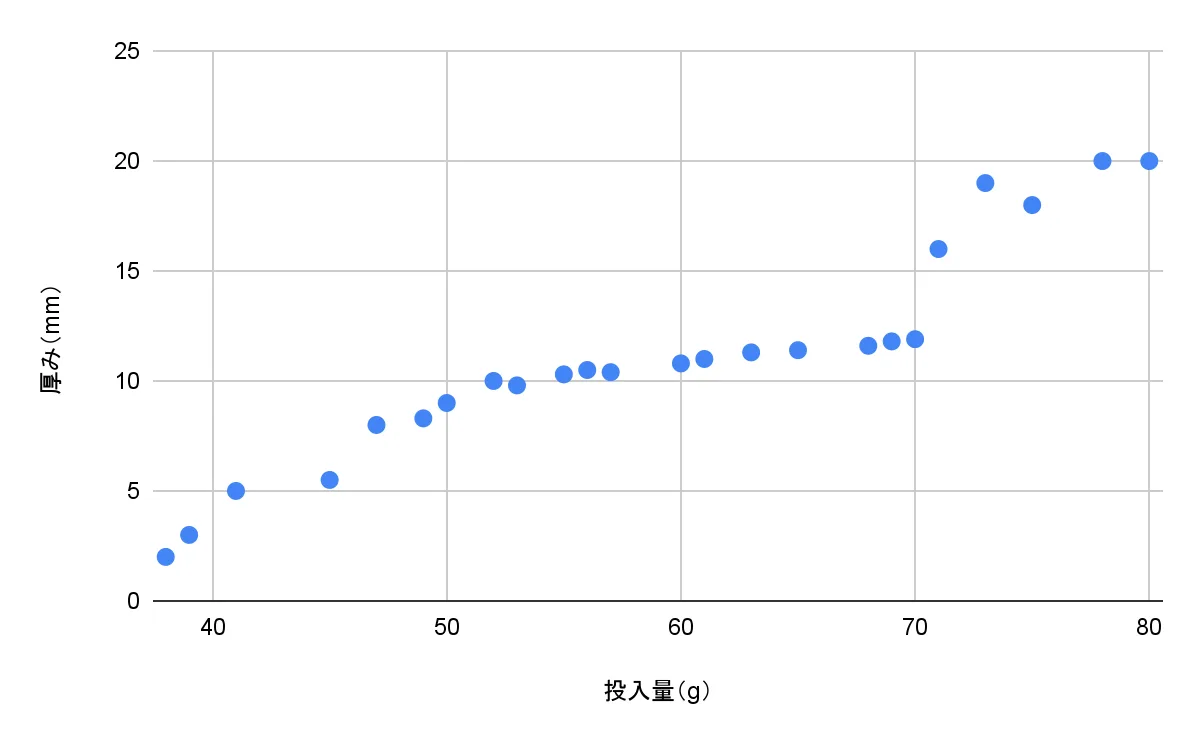

例えば、せんべいの厚みと生地の投入量の相関関係を調査したいとします。

生地の投入量ごとに煎餅の厚みがどうなったかを計測し、横軸を投入量、縦軸を厚みにすると、以下のような図を作成できます。

この図から、生地が50~70gの間では厚みが安定しており、50g未満、71g以上になると厚みが不安定になっていることがわかります。

よって、生地の投入量を50~70gの間に固定できるような仕組みを考えれば良いという分析結果につながります。

6:管理図

QC7つ道具の6つ目は、管理図です。

管理図は、ある数値を時系列で見た折れ線グラフと、中心線(CL)・上方管理限界線(UCL)・下方管理限界線(LCL)で構成されています。

数値のばらつきを可視化することで、工程の安定性を確認したり、異常が発生したタイミングを確認したりできます。

【実用例】

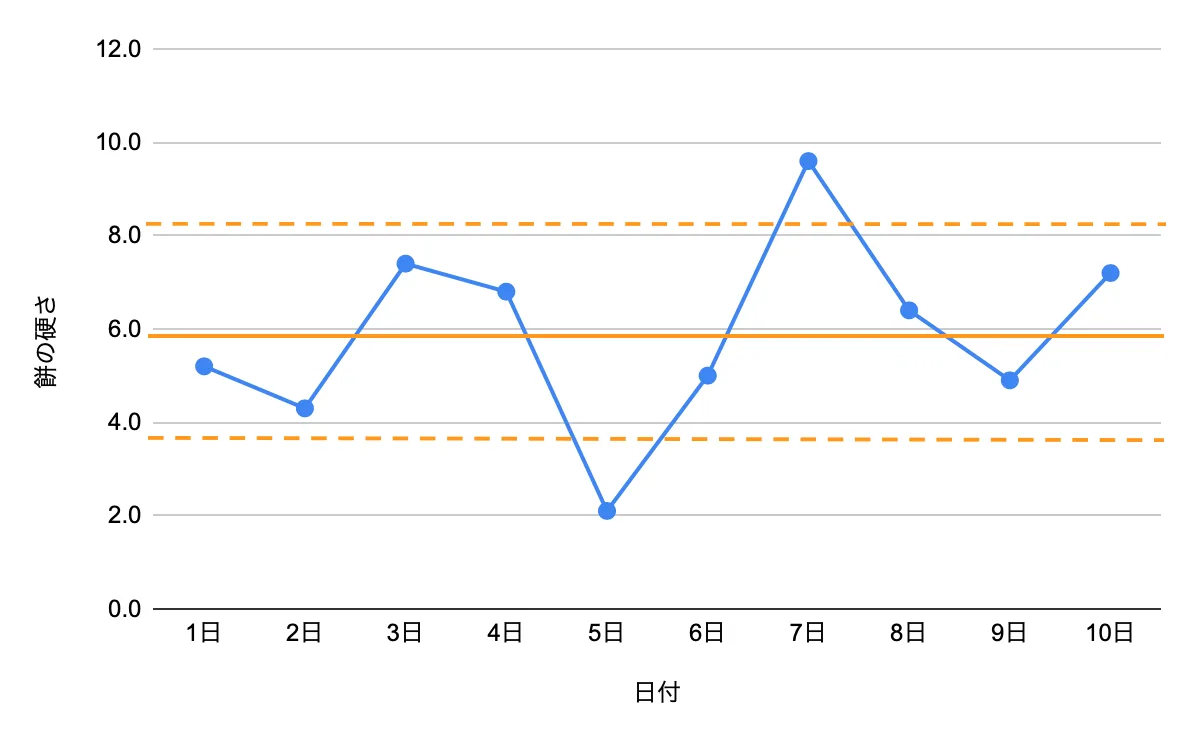

例えば、せんべいの材料となる餅の硬さについて、10日間サンプリングを続けて安定性を確かめたいとします。

サンプリングで測定した数値から、平均値となる中心線の値と、上方管理限界線、下方管理限界線の値を求め、グラフにすると以下のようになります。

このグラフから、5日と7日は異常が発生していることがわかり、その日に何があったかを調査することで原因の究明ができます。

また、

・データが連続して中心線より上になった場合は平均値の変動が起きている

・周期的に変動している場合は季節や作業者による変動が起きている

など、データの並び方から品質に影響している事象を明らかにもできます。

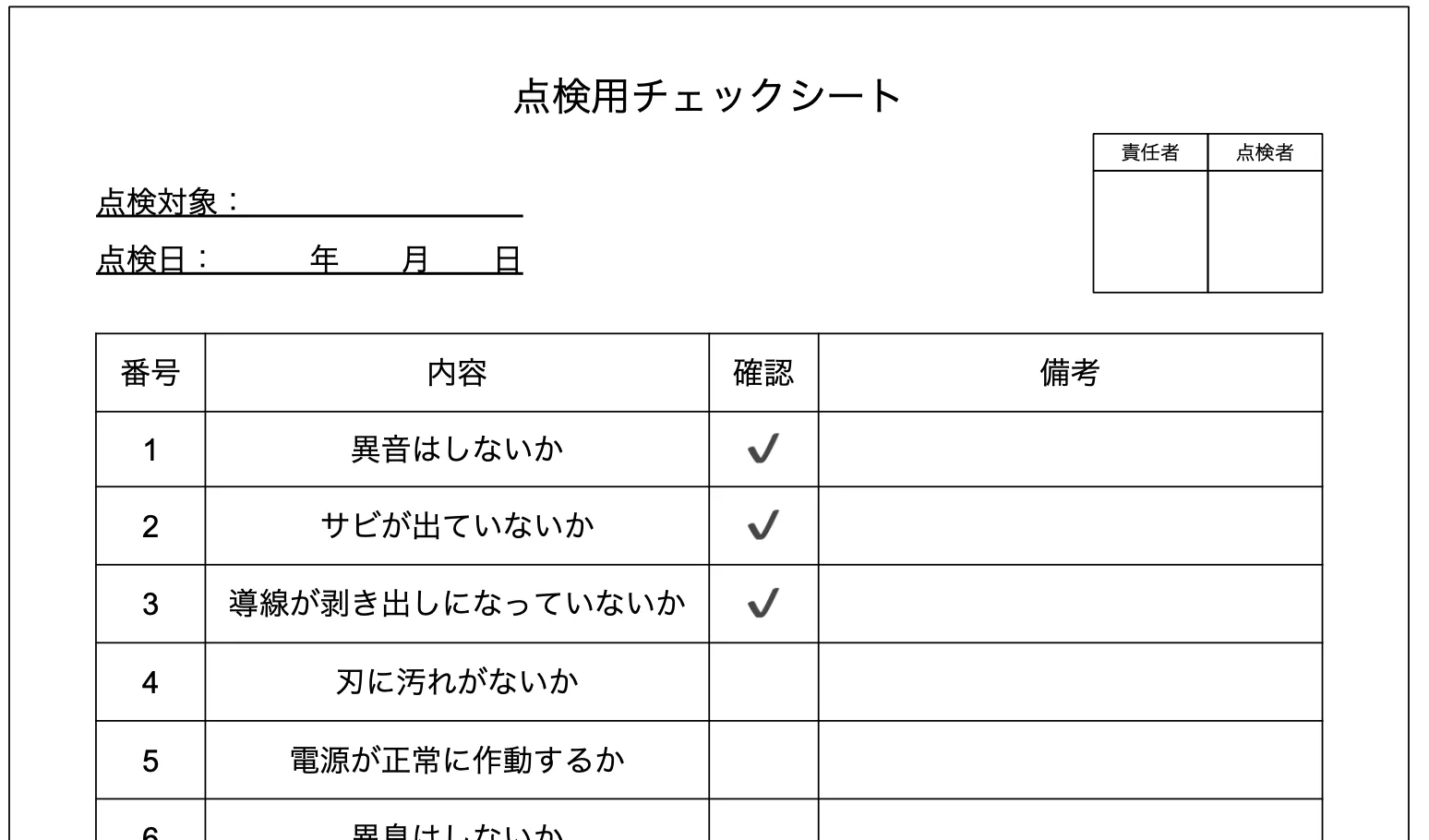

7:チェックシート

QC7つ道具の7つ目は、チェックシートです。

決まった仕様はありませんが、主に点検用と記録用に分かれます。

それぞれの用途によって使い分けることで、ミスを防いだり、データ収集をしたりできます。

【実用例】

例えば、以下左のような点検シートを作成すると、作業者によって点検内容に差を出すことなく、安定した設備点検を行えます。

また、以下右のような記録シートを活用することで、パレート図やグラフなどの作成に使用できます。

QC7つ道具の上手な使い方

QC7つ道具は、ただ覚えるのではなく、上手に使いこなすことが重要です。

品質管理のプロになるため、どのように使用していけば良いのでしょうか?

ここでは、QC7つ道具を使いこなせるようになるためのコツをご紹介します。

研修

・データを収集しても分析ができない

・データの収集に時間がかかっている

そんなお悩みを抱えている方におすすめなのは、研修です。

自分たちでデータを分析する力を身につけることで、研修後に外部のサポートを受けずに、社内で問題を洗い出し解決するというサイクルを作れるようになります。

特におすすめの研修は、在庫管理110番の「データ分析研修」です。

在庫管理110番の「データ分析研修」は、対面研修で、依頼者がもつ実際のデータを使用しながら講師が分析のコツを教えてくれます。

自分たちのデータを分析するため、「研修後に自分のデータで試してみてもうまくいかない」という心配がありません。

コンサルティング

・研修等で人材を育てる時間がない

・データについて客観的な視点がほしい

そんなお悩みを抱えている方におすすめなのは、コンサルティングの利用です。

コンサルティングでは、一時的に専門的な人材の力を借りることができ、問題解決への近道を辿ることができます。

特におすすめのコンサルティングは、在庫管理110番の「在庫管理コンサルティング」です。

在庫管理110番の「在庫管理コンサルティング」は、プロのアドバイザーによる第三者目線で依頼者のデータを分析してくれます。

問題点を見つけて改善策を提案するだけでなく、いずれはコンサルタントがいらなくなる仕組みを作ることを目的にしているのも特徴のひとつです。

管理システムの導入

・改善策が見つかったが、それを管理し続けられない

・ミスを防ぐシステムはあるが、使いこなせていないせいで不良が発生している

そんなお悩みを抱えている方におすすめなのは、新たな管理システムの導入です。

自社に合ったシステムを導入することで、QC7つ道具のメリットを無駄なく利用できます。

特におすすめのコンサルティングは、在庫管理110番の「成長する在庫管理システム」です。

在庫管理110番の「成長する在庫管理システム」は、使い切れることをテーマとしています。

シンプルなシステムを基本に、依頼者に必要な機能だけを追加することで、依頼者にぴったりのシステムを開発してくれます。

QC7つ道具を使って品質管理のプロになるには?

本記事では、QC7つ道具の必要性や具体的な実用例、上手に使いこなすコツについて解説しました。

品質管理を行うには、QC7つ道具を使って、データに基づいた客観的な問題点のあぶり出し・解決策の検討が必要です。

品質管理のプロになりたい方は、QC7つ道具を最大限に活用するため、ご紹介した研修やシステム導入をぜひ活用してみてください。