在庫管理アドバイザーのノウハウすべてを注ぎ込み、現場で在庫量の目安を付ける際のポイントをまとめました。

『自社の適正在庫を知りたい!』と考えておられる方は多いのではないでしょうか?

適正在庫について様々な案や理論がありますが、私、在庫管理アドバイザーの目から見ると、正直言いまして素直に首を縦に振ることができるものはありません・・・

在庫管理のの基本から現場で在庫量の目安を付ける際のポイントまでを解説します。

目次

なぜ在庫は必要なのか?

適正在庫を語るうえで、まず知っておかなければいけないのが、在庫が必要な理由です。

お客様(または後工程)が「欲しい!」と言ってきた時に、「すぐに」あるいは「ほとんど待たせずに」商品を渡せるようにするために在庫が必要なのです。

そして、適正在庫を決める要因は

- リードタイム

- 変動

- 経営戦略

となり、

一番大切なのは、お客に渡すまでの時間=納期(リードタイム)です。

適正在庫とリードタイムの関係

在庫管理で重要なのは、お客の要求納期に間に合わせることです。

在庫数とともに考えないといけないのは、リードタイム(LT)です。

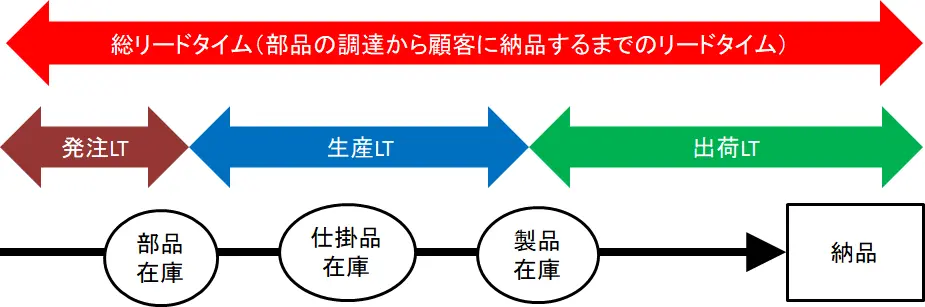

製造業を例に考えると次の3つのリードタイムがあります。

- 発注リードタイム:部品や原材料を発注してから、納品されるまでにかかる日数。入ってきたものは部品(原材料)在庫になる。

- 生産リードタイム:生産に着手してから、生産完了までにかかる時間(日数)。各工程で出来上がったものは仕掛品在庫になる。

- 出荷リードタイム:製品を出荷してから客先に届くまでの日数

この3つのリードタイムを足した時間が工場からお客へ商品を届けるために必要なリードタイムです。

各業種の主な総リードタイム

卸売業の総リードタイム

- 発注リードタイム(商品を仕入れにかかる日数)

- 出荷リードタイム

小売業の総リードタイム

- 発注リードタイム

要求納期と総リードタイムの関係

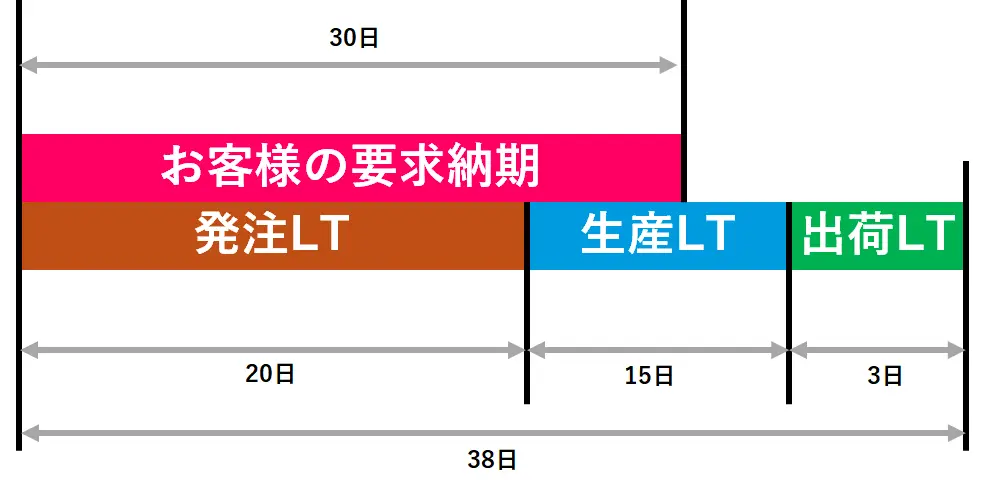

お客の注文日と要求納期までの日数を顧客リードタイムとします。

要求納期と総リードタイムの日数差が適正在庫を考えるうえで大きなポイントになります。

要求納期が会社の総リードタイムよりも長い場合

次のような場合、会社は在庫を持つ必要はありません。

要求納期 > 工場の総リードタイム

なぜならば、お客から注文を受けた後に、部品を調達・生産・出荷しても要求納期に間に合うからです。

つまり、工場は一切在庫を持たず在庫ゼロ=受注生産で良いということになります。

注文住宅やフルオーダーメイドのスーツ等は、この事例に当てはまります。

要求納期が会社の総リードタイムよりも短い場合

大抵の会社はこちらに該当すると思います。

この場合、会社は必ず在庫を持たなければいけません。

要求納期 < 工場の総リードタイム

必要な在庫量は次の式で表すことができます。

総リードタイム - 要求納期 =必要な在庫量

これが会社が最低限必要な在庫量です。

在庫は時間で考える

例えば、要求納期=20日で工場のリードタイム=25日の場合、工場は、少なくとも5日分の在庫を持たなければいけません。

これが自社が持つべき適正在庫を決める1つ目の要素です。

ここで考慮しなければいけないのが、製造業の在庫は「材料・仕掛品・製品」の3種類があるということです。

5日分の在庫を3種類のうち、どの時点の在庫として持つかというのを決めなければいけません。

要求納期が30日で、自社の総リードタイムが38日であっても、部品さえ在庫を持っていれば、生産LT+出荷LT=18日なので、十分間に合います。

仕掛品在庫や製品在庫を戦略的に持つ場合もあります。

どの時点で在庫を持つか?を考えるときに役立つ考え方にデカップリングポイントがあります。

安全在庫:変動に備えるための在庫

適正在庫は、リードタイムだけでは決まりません。

なぜなら、いつも予定通り・要求通りに進まないからです。

予定通り・要求通りではない時に備えるための在庫=安全在庫が必要です。

変動の主な要因になるのは、仕入先、自社、お客様、市場の4つです。

仕入先が適正在庫に与える変動要因

仕入先が要因になるのは、材料発注に関連することです。

- 発注リードタイム:短くできない

- 発注ロット・最低発注数:必要な量だけ買えない

- 納期遅れ:決めた日付に納品されない

- 不良:納入された材料が不良で、数が減ってしまう

自社が適正在庫に与える変動要因

自社が適正在庫に影響を与えるのは生産能力です。

- 生産ロット:必要以上に余分に作ってしまう。

- 機械故障:生産能力が落ちてしまう。

- 欠員:生産能力が落ちてしまう。

- 歩留り・不良:思い通りの生産数にならない。

生産能力が十分であっても、それ以外の要素が影響を与える事もあります。

- 段取り:生産以外に時間が取られ、予定よりも製造リードタイムが長くなってしまう。

- 移動:生産以外に時間が取られ、予定よりも製造リードタイムが長くなってしまう。

- 各種事務処理:適切な時期に生産指示が出せていない。指示ミス。

顧客が適正在庫を与える変動要因

顧客が要因になるのは、主に製品や販売に関連することです。

例えば、次のような事です。

- 緊急発注:いつもの顧客リードタイムよりも短い

- 廃棄ロス:客先での破損や紛失

市場が適正在庫を決める要因になること

市場が要因になるのは、法律改正や流行や嗜好に関連することです。

例えば、次のような事です。

- 定期的な需要変動:定期的な行事(正月やクリスマス)、季節変動

- 一時的な需要変動:テレビ番組に取り上げられ、一時的に殺到

- 長期的なトレンド:徐々に増え始めている、または減り続けている

安全在庫の公式が役に立たない理由

適正在庫を調べていくと、必ずと言っていいほど行きつくのが、安全在庫の公式です。

安全在庫は、次の式で表すことができます。

安全在庫=安全係数×使用量の標準偏差×ルート(発注リードタイム+発注間隔)

適正在庫を求める手順

自社の適正在庫を決める手順を改めてまとめると次のようになります。

- 自社のリードタイムを把握する。

- 顧客からの標準的な顧客リードタイムを知る。

- 1と2の差を見て、最低限適正在庫を決める。

- 需要変動を考慮して、安全在庫を設定する。

適正在庫について専門家から学ぶ

在庫管理110番では、定期的に適正在庫について学べるセミナーを開催しています。

セミナーでは、過剰在庫を適正在庫に導き、1000万円の在庫を削減した実例をお伝えします。

在庫管理セミナーに参加いただいた方には、2つの特典があります。

- 自社が最優先で取り組むべき課題が分かる「成熟度診断」

- 経費15%削減在庫管理術【基礎知識編】(書籍)を漏れなくプレゼント

- 在庫管理の専門家による個別相談が受けられます。

自社の悩みも個別相談で解決!

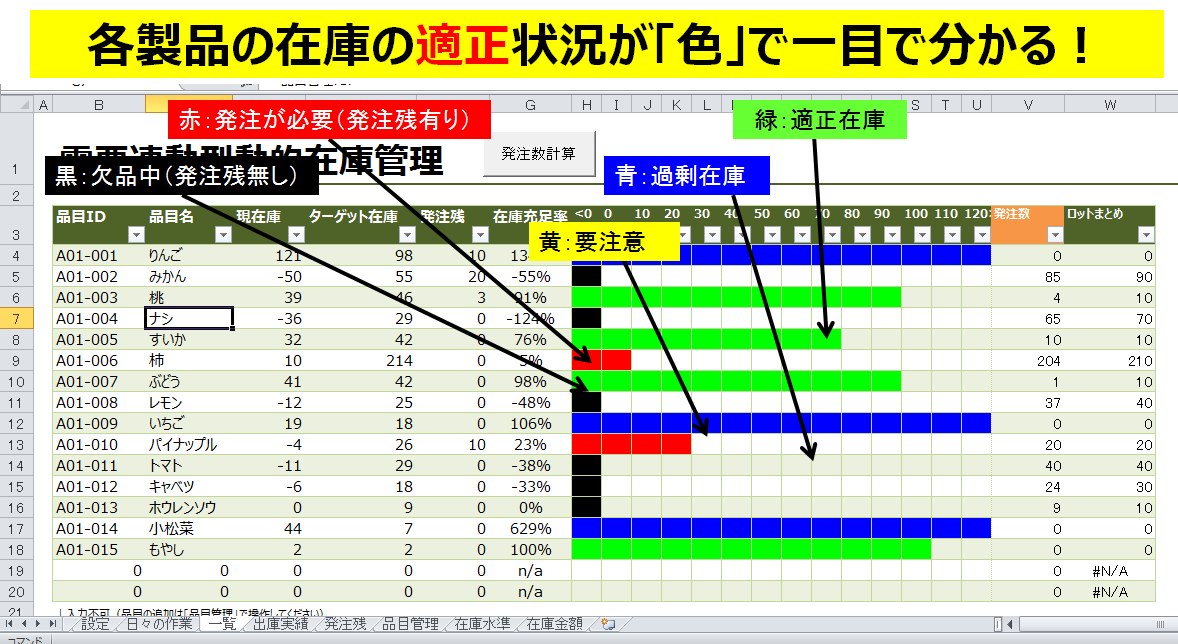

需要連動型在庫管理表

需要連動型在庫管理表は適正在庫を自動で計算する在庫管理表です。

・ 適正在庫を自動で計算する(需要予測不要)

・ 誰でもできる(ベテラン不要)

・ エクセルで使える(専用システム不要)

在庫管理に関するご相談・お問い合わせ

在庫管理110番は、これまで500社以上のコンサルティング・ご相談を受けてきました。

お気軽にお問合せ・ご相談ください。