目次

海外では日本の管理方法

海外への進出は、昔は大企業だけのものでしたが、中小企業も海外に進出する時代になりました。

海外では、日本のように

- 空気を読む

- 言わなくても分かるだろう

- これくらいならやってくれるだろう

といった常識は全く通用しません。

在庫管理の現場でも、日本では考えられないような想定外のトラブルが発生します。

海外では業務を規定して責任分担することが重要

今回の改善の要点は、次の4点です。

- 現地で現場を確認して客観的に事実を評価する

- 担当者のやるべきことを明確にする

- サブ担当者を付ける(メイン担当者が休みの際のバックアップ)

- 業務フローの理解と整備

その前に簡単にフィリピン工場の役割をご説明します。

フィリピン工場は、日本に供給する部品を作っている工場です。

日本に供給する部品を作るための部品で、いくつかは現地で調達ができないため、日本から送っていました。(支給品)

流れを書くと、

- 日本から発注計画を送る(フィリピン工場で作ってもらいたい部品リストを作る)

- フィリピンから支給品リストが届く。(日本の発注計画に基づいて、フィリピンが生産計画を立て、不足する部品をリストアップ)

- 日本から部品を送る(船便)

- フィリピンで支給品を使って部品を作る

- フィリピンから部品を送る(船便)

- 日本は届いた部品を使って製品を作る

今回は、上記の4と5で問題が起こりました。

大量の欠品が発生

フィリピンの関連会社で工場の部品が大量に欠品するという事態がおこりました。

担当者に聞いても、私は悪くないの一点張り。

現場は作りたくても作れないの一点張り。

何が起こっているのかが全く分からない状況でした。

分かっていたことは、とにかく日本に必要な部品が入ってこない。という事です。

そんなときに私に白羽の矢が立ち、棚卸しの翌日にフィリピンに飛び、

改善指導に当たりました。

現場確認で状況を客観的に評価

在4日でスタッフ・現場作業者に在庫管理のオペレーションと運用方法の指導を行いました。

生産改善をする時は必ず、まずは現場を見る。

これが在庫管理の鉄則です。主観的な事は一切排除して客観的に事実だけを見ることです。

今回事務所の主張は「在庫はあるはず」、現場の主張は「在庫は無い」でした。

実際に現場を見てみると、

- 本当に棚に何もなかった

- 表示はあったが機能していなかった(表示と違うものが置かれていた、表示の無いものもあった)

現場が部品が無いから生産ができないという事は本当だったとわかりました。

もう1点分かったことは、事務所の生産管理担当者はデータ上の在庫数だけを見ていたことでした。

確かに、データを見ると在庫があることになっています。しかし、実際には無いのです。

在庫狂いを起こしていたようでした。

日本では「在庫が無ければ現場に走っていって在庫確認をするのが当たり前」ですが、

海外では「事務職が現場に行くことが無いのが当たり前」だったのです。

そして、もう1点見つけたのが3つの内的な問題を見つけました。

リードタイムをメンテしていなかったことです。

当時、フィリピンでは大規模なトラックの交通規制が引き金になって、

- 船に貨物を運べない、

- 船から下した貨物を積み出せない

- 貨物が港で滞留しているため船から貨物が下せない

このため、輸入と輸出のスケジュールが通常よりも遅れていました。

しかし、現地の生産管理担当者はそのことを織り込まずに、標準のリードタイムで必要日を計算して

日本に依頼をかけていたのです。

フィリピンで起こっていた問題をまとめると、

- 担当者間のコミュニケーションが取れていない

事務所が現場の情報をかたくに信じず、自分の意見を主張し続けていました。 - あるべきはずの部品が棚に全くない

棚には表示が貼り付けられていたタグがありましたが、剥がれているものや、薄くなって見えなくなっているものが

多く、全く機能していませんでした。棚に表示が無く、その部品がなんであるか分からない状態でした。

そのため、部品が散らばって置いてあるような状態でした。 - あるべき量を全く満たしていない

フィリピン工場では一応、持っておくべき安全在庫量が決められていました。しかし、部品の棚はほとんどスカスカ。

全く足りていなかったのです。 - 分かっていたのに何もしなかった

棚を見れば、在庫が無いのは一目瞭然。

すぐに問題であるということが分かっていたにも関わらず、現場の物流担当者も在庫管理担当者も何もしていなかったのです。 - 情報のメンテナンス不足

港で混乱が起こっているのは知っていたはず。しかし、そのことを一切考慮せずに平時のオペレーションをしていた。

在庫管理担当者に以上の4つについて確認したところ、

「指示を受けていないのでやっていなかった。私は悪くない。」

という回答でした。

物流現場担当のフィリピン人も、最近部品が少なくなっていることに気づいていておかしいなと思っていたようですが、指示を受けて

いないので、特に指示を受けていないので報告をしなかったということでした。

現地で騒ぎ出したのは製造担当者が、生産指示を受けたにも関わらず、組み立てるための部品が無い。

ということからでした。

日本と違い、フィリピンでは「決まった仕事だけやればよい」

という考え方が一般的で、気を利かせることは一切しません。

製造業はチームプレーであるにもかかわず、個々の仕事がばらばらで全く連携が取れていませんでした。

フィリピン工場でやった在庫管理改善活動

問題を特定した私は、現物管理の改善を中心に進めることにしました。

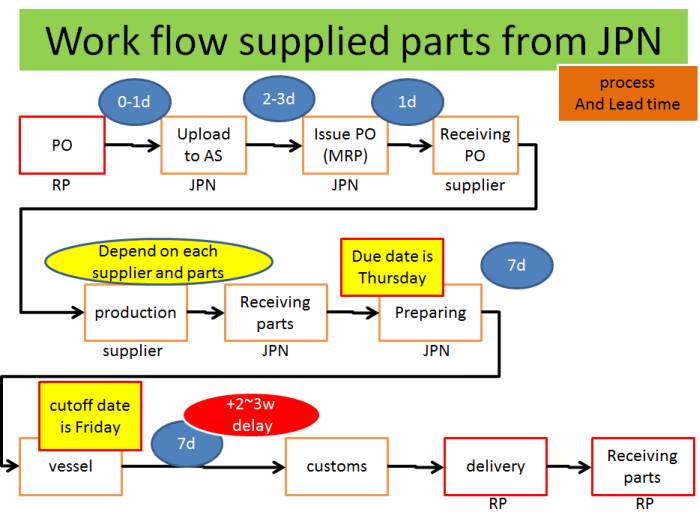

仕事の流れを理解してもらう(業務フローの作成)

生産管理をやるうえで一番大切なのは、全体の流れを知ることです。生産管理は流れを理解し統制するのが仕事です。

頭の中だけで描いたり、言葉だけではだめです。

フローチャートを作って目で見ることが大切です。書くことで全体を見渡すことができます。

フローを作成する際のポイントは、

- まずはざっくりと(詳しく・細かくしすぎない)

- 自社だけではなく、関連するところ全てを意識する

- 日付と期日を意識する

- どこに問題があるかを見つける

上記を踏まえて、現地の生産管理スタッフを全員集めて、フィリピンで生産した部品が最

終的にどのように、日本のお客の手にわたるかを説明したのが次の図です。

これを見るれば、自分たちの仕事の立ち位置と自分たちのすることがどのような影響を与えるかが分かります。

特に現地スタッフに理解してもらいたかったのは、

- 日本からフィリピン、フィリピンから日本への日数

- 遅れが発生しているポイントとその日数

なお、船の遅れについては、事前に船会社から取り寄せました。取り寄せた情報は、

- 元々の船の到着予定日

- 実際の到着予定日

です。

安全在庫の設定

1と2の差をまとめてみると、当初の予定日よりも約1-2週間遅れていることが判明しました。

本来は、船会社とコミュニケーションを取り、港の状況を確認したうえで、安全在庫の設定や、日本側への出荷の前倒し

の要請を行う必要がありました。しかし、情報(リードタイムと安全在庫)のメンテをするという観点が抜けていました。

なお、今回は遅れに合わせて1-2週間分を安全在庫として積み増しすることを決定しました。

さらにその場で、日本側に出荷の前倒し(2週間後までに出荷予定のものを一部、飛行機居を使って送ってもらう)を

実施しました。

当然ですが、港の混乱はいずれは落ち着きます。その時には安全在庫の見直しを必ず行わなければいけません。

現地スタッフには、少なくとも1週間に1回(毎週火曜日)は必ず港の状況を確認するように、そしてその結果を私に報告するように

伝えました。

↑

実はここがポイント!

任せっきりにするのではなく、報告させることで習慣づけと定着を狙います。

ちなみに火曜日に指定したのは、次のような理由があります。

- 部品の準備のため(間に合わない場合は、飛行機にスイッチできるように)

- 週末ギリギリの報告を避けるため(1週間に1回というと、ほぼ間違いなく金曜になる)

準備を見越したうえで、期日設定をするのがおすすめです。

部品棚の整備 (現場整備)

次に、部品棚を再整備しました。

部品棚には表示が無いため、置き場が定まっていませんでした。

そのため、同じ部品が散らばって保管されておらず、現場の物流担当者は在庫の場所と総量が把握できていませんでした。

現場にある部品棚の改善は次の手順で行いました。

- 表示を全て剥がす

- 散らばっている部品をひとつのエリアに集める

- 空になった部品棚に在庫の大きさや量によって、最適な置き場を設定

- ラベルの作成

- 部品を置いたところにラベルを貼る

欠品に気づける仕組みを部品棚に持たせる

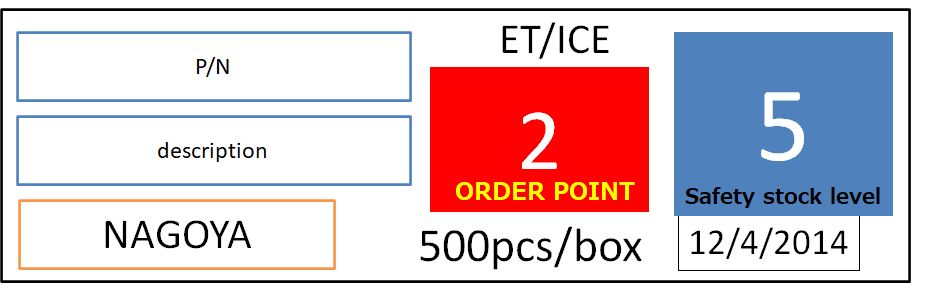

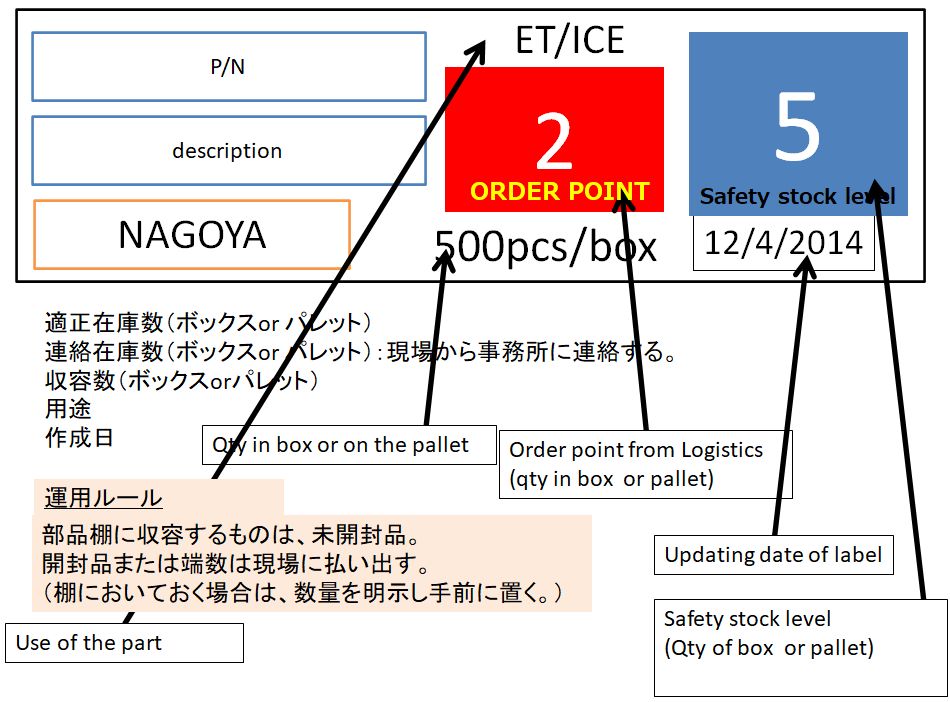

置き場が決まったら、上記のような部品ラベルを作りました。

このラベルには、単なる部品がどこにあるかが分かるだけではなく、欠品を防ぐ仕組みを仕込みました。

しかも、現場の物流担当者がパッと見て分かる仕掛けも施しました。

運用は、次のようなスライドを作ってまとめました。

青色の「5」とあるのが、いわゆる持つべき適正在庫量です。そして、赤で「2」とあるのが安全在庫になります。

この赤色に書かれた数字は、「船便で送っても間に合わない=飛行機を要請しなければいけない在庫数」です。

運用は次の通りです。

- 物流担当者はピッキングの際に、未開封の箱の数を数える

- 物流担当者は、未開封の箱が2個だったら、生産管理担当者に報告

- 生産管理担当者は、日本に飛行機による緊急出荷を要請(その際の数量は3~4箱)

この仕組みさえあれば、現場で「生産ができない」という欠品を防ぐことができます。

部品の棚、持つべき量の整備が整えば、後はその水準に近づくようにして、水準に達したところで維持すれば良いだけです。

これを新たなルールとして整備、現場と事務所にやるべきことを決めました。

発注頻度の見直し (1か月に1回から1週間に1回へ)

さらに問題だったのが、フィリピンから日本に発注する(支給品を要請する)頻度です。

ちなみに、

- 日本側は週に1回、情報を更新しフィリピンに発注。

- フィリピンは月に1回、情報を更新し、日本に発注。

フィリピンは1か月に1回しか情報を更新しないのでどうしても後手になります。

船は毎週出ており、輸送手段が原因で1か月に1回しか発注ができないという事はありません。

事務的にも月に1回しかできないという理由はなかったので、情報の更新と発注の頻度を週1回に変更。

反発もありましたが、データのかい離の様子を説明し、今回の事態に陥った原因のひとつであることを納得してもらい、発注頻度を日本側と同じ週に1回に合わせることにしました。

余談ですが、日本でも発注は月に1回という会社が多いです。月に1回しか発注をしていない理由を聞いてみると単に

- 面倒だから

- 時間が無いから

だいたいこの2点です。少なくとも週に1回の発注をお勧めします。

現地現物の徹底

さらに、これまでは在庫数をパソコンのデータ上だけで確認していたのですが、これを現物確認に変更。

在庫データも1週間に1回は修正するようにしました。

そもそも今回の問題の発端は、船の遅れに加えて、データ上の在庫数と実際の在庫数が不一致だったという

ことも引き金になっていたからです。

もちろんですが、在庫データの報告もさせるようにしました。(理由は前述の通りです)

在庫精度が悪ければ、発注量も当然おかしくなります。

在庫精度は、過剰・欠品を防いで適正量の発注をするために最も大切な要素です。

業務担当者の設定

在庫管理のフローごとに、担当者を2名ずつ配置しました。

なぜ、2名にしたかというと、外国人は担当した仕事のみしかしないことが多く、担当外だったら全く無関心になるから

です。

実際に、発注担当者が休みだと、発注業務が止まります。止まっても「私の仕事じゃないから」と完全に知らんぷりです。

そこで、正副担当者を決めて、正担当者が休みの場合は副担当者が仕事をするという体制を整えました。

日本側からの情報発信は、正副担当者に送り、必ずどちらも情報を共有できている状態にしました。

定期的な報告(報告日時を決める)

日本人であれば、これだけ決めれば後はほぼやってくれます。

しかし、そううまく行かないのがフィリピンでした。

- 決まったことをやらない

- 約束を守らない

- 期日を平気で延ばす

これが、フィリピンで起こっていたことです。

そこで、定期的な報告を義務付けました。

●月×日まで。▲曜日まで。

このような指定の仕方ではダメです。

それだと、「その日まで」という指示になるので、「やっぱりできませんでした」という報告が翌日に上がってきます。

●月×日の□□時まで。

と時刻指定までが必要でした。

そして、期限を1分でも過ぎたら、すぐに連絡するようにしました。言い訳を色々言っていましたが、

「約束しただろう」というと、しぶしぶですがすぐにやります。このやり取りを3か月間続けました・・・(まさに人間アラームです)

まとめ

最後に、今回問題が起こった原因を説明して、新たな方法の

運用方法をパワーポイントでまとめて、関係者全員が理解し、共有したことを

確認して帰国しました。

やはりまかせっきりにするのではなく、次の2点も付け加えました。

- 期日を決めて実施すること

- 実施したことを報告すること

業務改善のフォローと日本側の体制の立て直し

国後、全てを現地に任せていては全く改善が進みません。

そもそも、自分たちでできていれば必要なかったはずです。

改善を継続し、促すためのは監視と支援をしなければいけません。

仕組み構築後にすべき事は、次の3点です。

- その仕組みがきちんと運用されていること。

- 仕組みをまわすために必要な材料を整えること。

- 経過観察を行い、状況の改善を把握すること。

帰国後に行ったのは、

- フィリピン工場の業務フォロー

- 仕入れ先への協力要請

- 部品の供給

- フィリピン工場生産部品到着状況の管理

- 製造現場への説明

- フィリピン工場の業務フォロー

フィリピン人は放っておくと、必ず手を抜き約束を守らないので、

定期的な報告が遅れないように徹底的なフォローを行いました。

案の定、報告が遅れたことを指摘をすると、何かと言い訳をして逃れようとします。指摘をしないと本当に連絡が来ません。

毎回、毎回、指摘をして正直心が折れそうな毎日でしたが、継続して行ってから2ヶ月目くらいから、期限を守るようになりました。

- 仕入れ先への協力要請

とにかく、正常な生産状態に戻すのが先決でした。精神的に辛い業務ですが仕入先に頭を下げて協力を要請しました。

フィリピン工場は、管理不足が積み重なり、大量の部品不足に陥っていました。生産にも滞りがでるくらい深刻でしたので、

通常よりも多い量の部品を日本から供給せざるを得ない状況でした。そのため、仕入れ先には無理のある納期で無理のある数量を発注しなければならいけません。発注担当者、仕入れ先から文句や愚痴を言われながら、何とか協力してもらえることになりました。

- フィリピンへの支給品の供給

すでに遅れている部品は遅延している船だと間に合わない量がありました。

そこで通常の数十倍のコストをかけて、一部の数量を飛行機で部品をフィリピンに供給しました。これを何度かくりかし、部品の適正量を確保することができました。

- フィリピン工場生産部品到着状況の管理

船が遅れているため、いつ港に到着し、工場に持ってこれるかがはっきりと分からない状態でした。そのため、部品の到着状況を常に報告してもらいました。部品をきちんと受け入れ処理をしているかを確認する狙いもありました。当時、マニラ市の政策によりトラックの通行が日中規制されて物流が混乱するという事態になっていため、目的の部品を載せた船の到着日を常に把握なければならない状態でした。

- 生産する製品の指示

フィリピン工場の全ての部品は生産が遅れており、何を優先して生産して出荷すればいいのかわからず、大混乱に陥っていました。そこで、こちらから何を作るのかを指定して、生産状況を毎日報告させました。生産進捗管理表を作り、生産数や全体の生産遅れをチェックしました。

- 製造現場への説明

フィリピンの生産が遅れれば、当然、その製品を待つ日本側の工場の製造現場にも影響が出ます。生産に着手して、フィリピンの製品待ちで仕掛品が工場内にあふれ無いように、製品の到着状況を船会社と連絡を取りながら、随時チェックし、いつから生産ができるのかを連絡をしました。部品が工場に搬入されたらすぐに生産できるように体制を整えてもらう必要がありました。

ほぼ毎日、これらをずっと根気よく繰り返して次第にフィリピン工場の部品在庫は正常レベルに達していきました。

それと同時に、混乱していた生産も正常に戻りました。

在庫管理の不備に端を発した問題は、4か月で終息させることに成功しました。

海外工場の在庫改善から得た学び

フィリピン工場の管理で大変な思いをしましたが、いくつかの学びが収穫でした。

それは、

- 考え方が重要

- 基本に忠実であること

- 継続して行うこと

- 考え方が重要

実は私、英語はとても苦手で、英語で電話が来るとテンパってしまうというくらいの英語レベルです。そんな私がフィリピン人を指導できたのは在庫管理の考え方を理解していたからでした。

言葉よりも理解することが大切

フィリピン工場は野放しだったわけではなく、日本人の納期管理担当者がいまいた。その人は、英語が堪能、会話もスムーズです。普通に考えると、英語ができるのであれば、フィリピン工場をすぐに指導できたはずです。

しかし、彼にそれができなった理由は、「在庫管理の考え方」を理解していなかったことです。起こっている問題に対して、

何をすればいいのかわからず、放置状態が続きました。最初の問題が小さなうちに火消しができていれば、大きな問題に

至ることはありませんでした。

現地の問題は、

- データと現物の数量が完全に不一致だったということ

- 部品の棚がきちんと整備されていなかったこと

この2点に集約できます。

これらがきちんと守られていれば、問題はほとんど未然に防げていました。

実際にこの3点を守る活動をフィリピン人担当者に指導して実施させたところ、4か月後の問題解消に結びつきました。

そして、決まったことを継続すること

日本人の納期管理担当者もフィリピン人の在庫担当者のどちらも決められたことを実施していなかったことが問題を大きくし

ました。

仮にフィリピン人担当者が忘れていても日本人が指摘すれば、フィリピン人担当者も気づきます。

在庫の情報と現物を一致させること、部品の置場をきちんと整備することも決められていたことですが、新たな支給品が

発生したり、担当者が変わったりしたところで、継続が途切れそのままになっていたことが分かりました。

決まったことをきちんと守って継続することができていれば、今回のようにここまで大きな問題は起こらなかったはずです。

今回の大きな問題で、いい加減で有名なフィリピン人にも通用する在庫管理システムを確立しました。しかもこのシステムにはITは

一切必要ありません。

日本人は几帳面で、自分で考える力をもっているので、在庫管理に悩んでいる経営者は、生産管理の仕組みさえ導入すれば大きな効果をもたらすはずです。

ご興味のある方はぜひお問合せください。

在庫管理に関するお問合せ

在庫管理110番では、在庫管理に関するご相談を随時受け付けています。

個別相談(無料)も可能ですので、お気軽にご相談ください。

【無料】在庫管理個別相談受付中!