MRPとは、Material Requirements Planningの頭文字を取ったもので、日本語では資材所要量計算といいます。

発注点などの発注方式の一つで、MRPシステムを導入すると得られる最大のメリットは、次の3点です。

MRPシステムを導入すると得られる最大のメリット

- 適正在庫が実現できる:無駄な発注を減らし、適正量を発注できるようになり在庫削減が可能になる

- 発注業務の効率化:自動発注なので、発注の手間を省くことができる(発注が必要な部品を探したり、発注数の計算が不要になる)

- 発注業務の合理化・標準化:ベテランでなくても、発注が必要な部品を選定して、誰でも適切な数量が発注できるようになる

MRPは新しい技術ではなく、1960年代に考案された比較的歴史のあるシステムです。

古い技術ですが仕組みを理解してきちんと動かせば、今でも十分通用する強い武器です。

例えば、

1商品当たりの構成部品点数1万点以上で、管理部品点数10万点を超えるような規模で、

6か月先までの1日単位の発注計画をわずか2時間で作ることも可能です。

しかし、残念なことにMRPを動かすことができる生産管理システムを導入したものの、MRPを動かせない企業がほとんどです。

導入する際にシステム会社には、

「このシステムに搭載されたMRPを使えば、適正在庫と手間を両方省くことができますよ!」

この言葉を信じて、システムの導入を決めたはずです。

しかし、実態は導入してもまともにMRPを使いこなせている企業はかなり少ないです。

では、なぜ「MRPを動かせない」ということが起こってしまうのでしょうか?

その理由と、MRPを動かす方法を分かりやすくお伝えします。これからMRPの導入をお考えの方にも「成功する導入方法」の参考にしていただけると思います。

ここに書いてあることをしっかりと理解すれば、中小企業でもMRPを導入可能です。

目次

MRPで自動発注するまでの5ステップ

MRPは製品の生産計画に対して、必要な部品を選定し、不足する分だけ最低限発注する仕組みです。

ざっくりとした流れは次の通りです。

- 生産計画 :MRPの計算の対象になる製品の計画

- 所要量展開:生産計画にある製品のBOM(使用されている部品)に展開する

- 所要量計算:生産計画の各製品の数量と日付に対して、いつ何が必要かを部品単位で計算する

- 必要数計算:3に対して、マイナスになる部品と数量を計算する。(発注する部品と数を決める)

- 部品の発注:部品を発注条件に基づいて発注する。

製品の生産計画を立てたのち、その製品に使われる部品を全て展開(所要量展開)します。そして必要な数を計算(総所要量を計算)します。

そして、部品が必要な日に欠品(部品が必要になる時に間に合うように)しないように自動発注します。これをシステムを使わずに人間が手動で計算することを考えてみてください。

例えば、

- 製品が1種類であったとしても、製品を構成する部品が1000種類あるとどうでしょう?

- 製品が1種類ではなく、50種類あるとどうでしょう?

MRPを使っていない会社は詳しい人がKKD(勘・経験・度胸)でエイヤッ!で発注してます。

もし、そうでなくても、欠品しないように多めに発注しているはずです。

MRPシステムを使えば、こういった事が無くなるので、発注量が適正になり過剰在庫と欠品を両方減らし、適正在庫を実現できます。

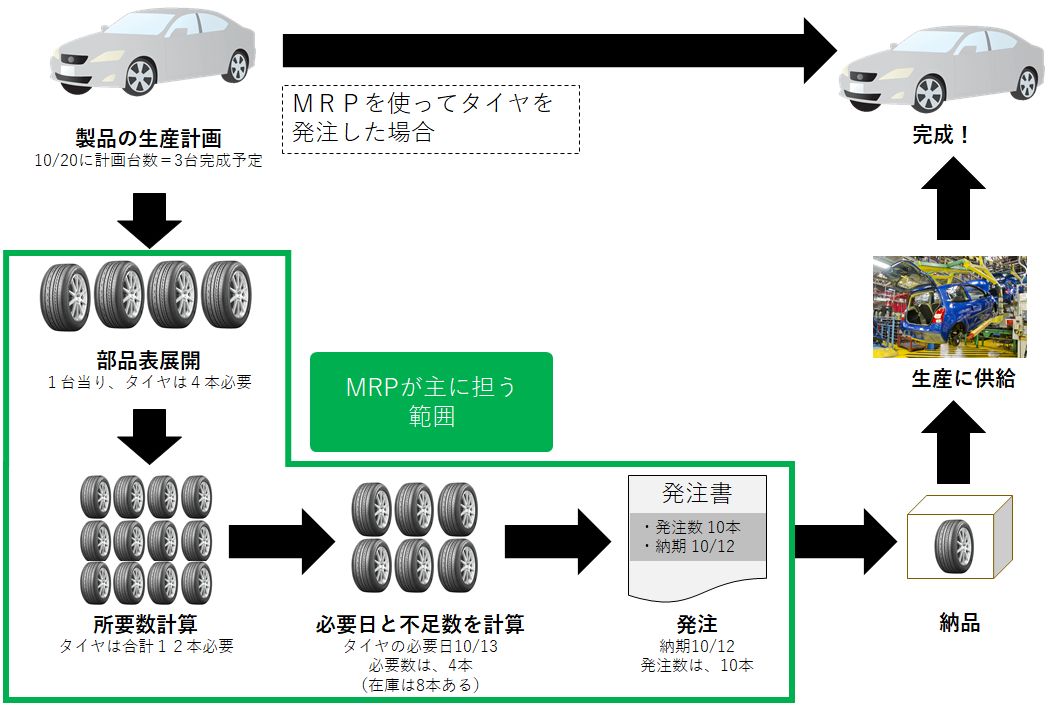

MRPの流れをもう少しわかりやすくするために、自動車に必要なタイヤの発注で考えてみます。製品の生産計画に基づいてタイヤが発注されるまでの流れです。

緑色の枠で囲んだところが、主にMRPが担う部分です。

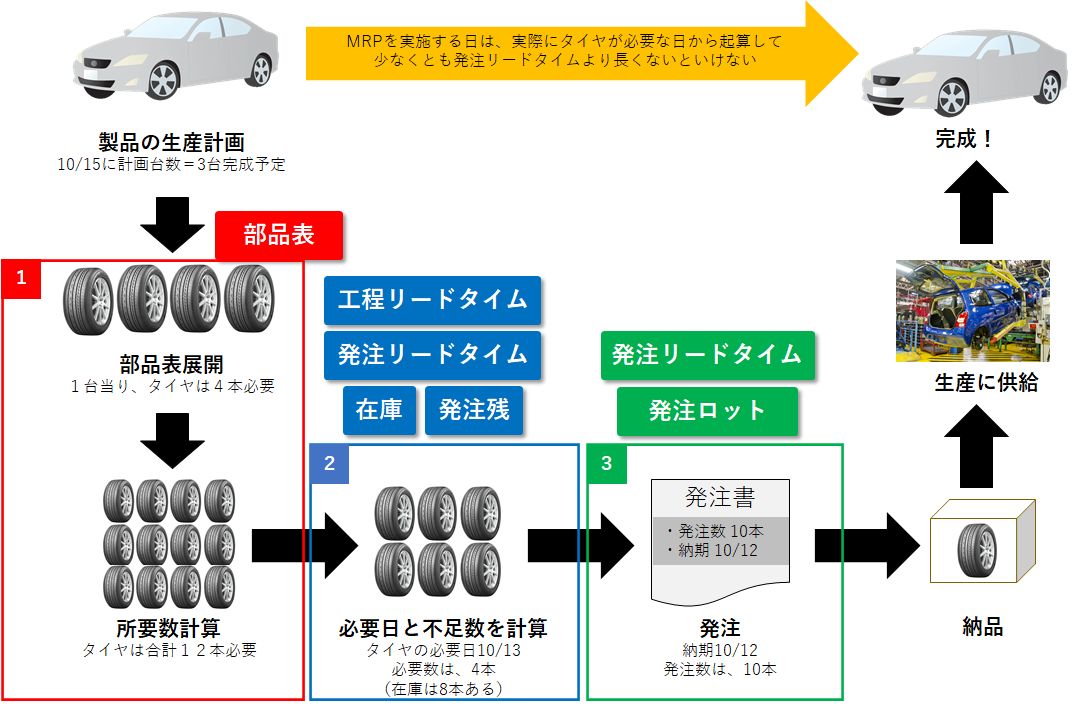

MRPが、

- 所要量展開

- 総所要量計算

- 不足数の計算

をするためには、実は必要な情報があります。それを先ほどの図に重ねました。

実は、これらの整備不足(整備ができない)で、MRPが使えないのです。

MRPを使うための初期設定(事前に整備すべき4つの情報)

MRPが動かせない会社は、初期設定

という事を上げる企業が多いですが、実際にはそれ以前の問題で、MRPを動かす要素が整備できていないです。

MRPを動かすために最低限必要な情報は、次の5つです。

- 部品表(BOM)

- 発注条件(発注リードタイム、発注ロット)

- 工程情報(工程リードタイム)※対象の工程が何日(何時間)かかるか?

- 発注残管理(すでに発注しており、まだ納品されていない発注情報)

- 現在庫管理(在庫数が正しいこと)

それぞれについて解説します

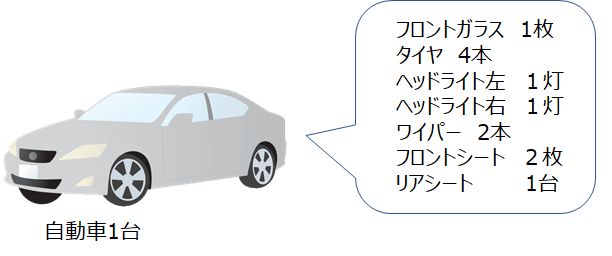

部品表(BOM)

部品表とは、製品を構成している部品の情報です。今回の場合は、例として自動車1台に対してタイヤが4本必要というものだけを取り出していますが、

実際には、自動車にはたくさんの部品が使われています。

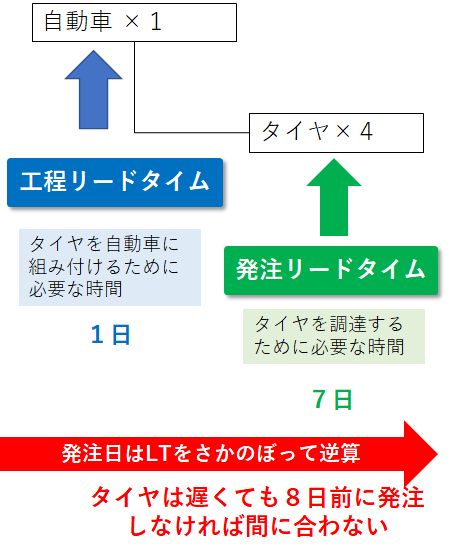

発注条件(発注リードタイム、発注ロット)

発注リードタイムとは、発注してから納入されるまでの日数です。

中小企業では、発注リードタイムを設定していない会社が多いですが、発注リードタイムが設定されていないとMRPは絶対に無理です。

※MRPを使わなくても、発注リードタイムが設定されていないと過剰在庫になりやすいです。

また、発注する際には「ロットまとめ」という事をします。

仮に4個不足だったとしても、発注ロットが10個だとすれば、10個単位で発注しなければいけません。

これは、MRPではなくても、毎日行っていることなので分かりやすいと思います。

工程情報(工程リードタイム)

仕入れた部品を加工したり製品に組み付けるために必要な情報です。

発注リードタイムだけでは、製品の完成予定日に間に合いません。

部品の発注は遅くても、「発注リードタイム+工程リードタイム」よりも前に発注しないといけません。

精度の高い現在庫

MRPは、不足数を計算するので在庫数量の情報がとても大切です。

実際に他の情報が完璧に整備されていても在庫管理が疎かだったら、全く意味が無いです。私自身、生産管理を担当していてMRPを

実施していましたが、一番重要だと感じたのが在庫数の正確さでした。

ちなみに、在庫精度が95%を切る(在庫の差異率が5%以上)だと、MRPは使わない方が良いです。

まず、在庫精度を上げることに注力することをお勧めします。

MRPを正しく使うために動かすための3つポイント

先ほど解説しました5つの情報をもとにMRPを正しく動かすためのポイントをお伝えします。これさえ押さえれば、必ず成功します。

(逆に言えば、この3点はMRPを使えていない会社ができていないことです)

- 情報が最新で正しいこと

- MRPの予定通りであること

- 生産計画を間に合うように立てること

設定情報が最新で正しいこと

MRPのために設定する5つの情報が最新で正しくなければいけません。

例えば、

- 製品の設計変更で部品が変われば部品表を修正しなければいけません。

- 仕入先の発注リードタイムや発注ロットの見直しがあれば修正しなければいけません。

- 在庫は正しくなければいけません。

システム会社は、「これを設定するだけでできますよ」と簡単に言いますが、

実際に運用してみると、設定を最新状態で維持することは、とても難しいです。

MRPを導入する前に、情報を変更した際のプロセスや共有方法を決めておく必要があります。

MRPの予定通りであること

MRPが使えない理由のもう一つの原因は、実際と予定が違う事です。

とにかくMRPが計算した時点の予定通りでないといけません。

予定を守らないといけないものは2つあります。

- 生産計画:遅れもダメですが、前倒しもダメです。元々MRPが必要だと計算した日付とずれてしまいます。

- 発注納期:MRPは納期で入ってくることを前提に計算しています。遅れてはいけません。ただし、生産計画と違って前倒し納品は大丈夫です。

仮に、生産計画や納期の変更があった場合は、MRPを再度回して再計算します。

生産計画をMRPの実行する前に立てること

リードタイムの説明のところで、発注は必ず発注リードタイムと工程リードタイムを足した日数よりも前でないといけないと

お伝えしました。その理由がこれです。

仮に、発注リードタイムと工程リードタイムの合計が10日の時に、生産計画の変更を部品が必要な日の3日前に行うと間に合わず欠品になります。

生産計画を立てるためには、自社のリードタイムを知っておかなければいけません。

タイムフェンスで計画変更を止める

MRPを持つシステムには、タイムフェンス(計画確定期間)というものを設けることができるシステムもあります。

これは、計画を予定から確定に変え、計画を変えられないようにするものです。この機能によって、MRPを強制的に守れます。

ただ、実際にはシステムの外で生産計画を変えてしまえば、変えることは可能ですし、タイムフェンスに来たから計画を変えません!

と断固拒否の態度は中小企業はなかなか取れないはずです。

ただ、直前で計画を変えることが常態化しているのも問題なので、MRPを導入するのをきっかけに、

たとえば、「生産日3日前からは計画を変えない」といった運用ルールを設けるのもおすすめです。

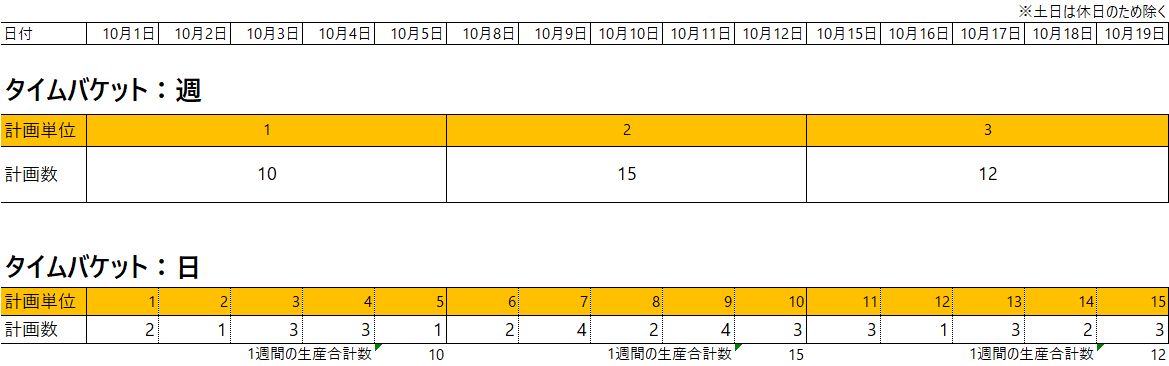

タイムバケットで計画に柔軟性を持たせる

タイムバケットを利用すれば、計画に柔軟性を持たせて計画変更しやすくする方法があります。

タイムバケットとは計画を立てる単位のことです。タイムバケット内では、計画を自由に動かすことができるようになります。

例えば、タイムバケットが週と日(1日単位)を比較するとこうなります。

どちらも1週間分の生産数は同じです。ただ、バケットが違うと生産変更の柔軟性が全く変わります。

タイムバケット:週の場合

- 10月3日の生産量を減らして、10月1日の生産量を直前で増やす・・・MRP変更不要

- 10月9日の生産の一部を前倒しして、10月5日にする・・・MRP変更必要

- 10月6日の生産を減らして、10月10日に先送り・・・MRP変更不要

タイムバケット:日の場合

- 10月3日の生産量を減らして、10月1日の生産量を直前で増やす・・・MRP変更必要

- 10月9日の生産の一部を前倒しして、10月5日にする・・・MRP変更必要

- 10月6日の生産を減らして、10月10日に先送り・・・MRP変更必要

違いが何となく分かったのではないでしょうか?

MRPの変更が必要なのは、タイムバケットをまたがる時のみ必要で、タイムバケット内であれば、変更不要です。

上記はわかりやすく、週・日にしていますが、タイムバケットを3日単位等に設定することもありです。こうすれば、3日以内の変更であれば計画変更が可能

という事になります。もちろん、もっと厳しく日ではなく、1時間単位・半日単位などにすることも可能です。

タイムバケットを長くとれば、計画は変更しやすくなりますが、その分計画が粗くなるので在庫は増えます。

発注などの単位もタイムバケットと同じにするのが原則です。

例えば、発注リードタイムが3日のものであっても、タイムバケットを週にすれば発注リードタイムは1週間になります。

個人的な感覚で言えば、タイムバケットは「週」を最長としてとどめておいた方が良いと思います。

MRP導入の理想と現実

MRPが正しく機能するためには、ここまで解説した準備や設定が必ず必要です。

これを実施すれば、システム会社が導入前に説明した「理想」を実現できます。

理想(システム会社からの売り文句)

- MRPを導入すれば、自動発注ができるようになり、発注作業を効率化できる

- MRPを導入すれば、発注数の計算が不要になり、適正在庫を実現できる

- MRPを導入すれば、システムが発注するため、特定の担当者の属人的な勘と経験に頼らなくても良くなる。

実際にMRPを導入してみると・・・

現実(MRP導入後に会社で起こること)

- 過剰在庫と欠品:不要な品物の発注が出る一方で、必要な品物の発注が出ない

- 生産遅れ:MRPの発注・納期と、実際の生産計画が合わず、生産遅延の発生

- エクセル発注管理:MRPに頼れないので、担当者がエクセルで発注表を作り、属人的な管理を行う

MRPが動かず、上記のような問題が起こってしまうのは、これまで解説した準備・設定が全くできていないか中途半端であることが原因です。

動かすための準備を怠ると、過剰発注・欠品が大量発生する

MRPの理想は、確かに間違っていません。しかし、現実にはMRPを導入したことによって、とんでもないことが起こっています。

実際に私のクライアントが直面した実話を1つお伝えしたいと思います。

私がコンサルティングをしていた部品メーカー(A社とします)に発注する主要取引先(B社とします)が、世界で最もシェアの高いシステムに刷新するという話を聞きました。そのシステムの目玉機能がMRPでした。

私は、これまでのA社とB社とのやり取り方法を聞いていたので、直感で「B社にはMRPは合わない、使いこなせない」と思いました。

B社がMRPを使って発注するという事は、A社にも悪影響が及ぶのは間違いないため、A社の担当者には「必ず問題が起こるから、発注が来た時にはそのままうのみにせず気を付けるように」と伝えました。

そして、MRPの稼働後に、次のようなことが起こりました。

- B社がMRPを稼働させた初日に、大量の発注が出た(普段、発注が少ないものが大量に発注が来た。逆に普段、もう少し多い量の発注があるはずの部品の発注量が少ない)

- A社は私のアドバイスに基づいて、B社からの発注に対して、去の実績を精査して、「発注量がおかしくないか?」とB社に問合せ。B社はシステムが発注したからその通りに納品してほしいと要請。

- B社は、必要なものが無いのでA社に短納期発注を乱発。A社も生産体制に影響が出る。(ただし、事前準備によって影響は軽微にとどめることができた)

- B社では、倉庫にモノがあふれる一方で必要なものが無く顧客からクレームが来るという状況が発生。(必要なものが無く、不要なものが大量にある。という状態)

- B社は状況を改善できず、稼働させたシステムを一旦停止。

数千万円かけて導入した結果がこれです。笑えません。

MRPを薦めたシステム会社からすれば、「MRPが動くシステムを提供した。動かせないのはユーザー側の責任」と思っています。

一方、MRPを導入したユーザー側は、「まさか、こんなことが起こるとは思っていなかった」というのが本音です。

機能としてのMRPだけを知るのではなく、原理としてのMRPを知っておく必要があります。

なぜこんなことが起こってしまったのか、そしてこのようなことを起こさないために、この記事を読んでいただく方にはMRPを使いこなせるようになってもらいたいと思います。

MRPを動かすためには運用前の準備が超重要

MRPは使えない仕組みではありません。使いこなせば素晴らしい仕組みです。

中小企業がMRPを動かせない、または動かせず使えなくなっている理由は、以下の3点です。

- MRPを動かすための準備不足(初期設定ができない)

- MRPを動かし続けるため仕組みが無い(運用ルール整備されていない)

- MRPに関する理解不足

システム会社はMRPは、設定さえすれば簡単に動かせる仕組みと案内します。

しかし、実際はMRPが持つ能力を最大限発揮させるような運用をするのがとても難しい仕組みです。

ただ、MRPを使えるようになれば、間違いなく劇的に発注業務は楽になり生産性向上が見込めます。さらに、ベテランの勘と経験に頼らず誰でも発注業務ができるようになります。MRPはとても素晴らしい発注方法なのであきらめないでください。

知らないことは、アイデアすら思いつきません。

しかし、知っていれば、様々な方法を選択して、色んな策を考えることができるようになります。

理想が実現するのが一番良いですが、自社の現在のレベルとかけ離れているとかえって混乱の元になります。

自社のレベルを知ってMRPを使いこなす

繰り返しになりますが、MRPを動かすために最低限必要な情報は、次の5つです。

- 部品表(BOM)

- 発注条件(発注リードタイム、発注ロット)

- 工程情報(工程リードタイム)※対象の工程が何日(何時間)かかるか?

- 発注残管理(すでに発注しており、まだ納品されていない発注情報)

- 現在庫管理(在庫数が正しいこと)

これらが正確に整えられているかが重要です。これまで全く何もやってこなかった会社が一度に全て整えるのはほぼ不可能です。

ここで、上記5つの情報を整えるお勧めの順番をご紹介します。

- 現在庫管理:在庫数が間違っていると設定があっていても意味がない。まずは在庫の精度を95%以上にする

- 発注残管理:発注しっぱなしではなく、発注残を管理して納期を守ってもらえるようにする

- 発注条件:発注残管理のデータを活用して、守れる現実的な発注リードタイムと発注ロットを決める。

- 工程情報:生産をいくつかの工程に区切り、各工程で作業の開始・完了が記録できるようにする。

- 部品表:各工程に使う部品とその工程で出来上がる仕掛品を登録して部品表を作る

MRPを全体に適用せず一部に利用する

MRPのメリットを最大限受けるためには、情報のメンテナンスと運用がとても重要です。いきなり製品全部にMRPを適用するのは正直とても大変です。ただ、今回解説したMRPの原理さえ理解していれば、製品全部でMRPを行う必要はありません。

例えば、次のような使い方をすれば、メンテナンスも運用も比較的簡単です。

- 適用する部品を限定する(計画変更の少ない基幹部品や共通部品などが該当)

- 適用する工程を限定する(デカップリングポイントの見極め、見込み生産・受注生産の切り替え 作り置きしやすい)

- 割り切って使う(指示とは切り離す、発注方法のひとつとして)※必ずしも指示と連動させる必要はない。

- できる限り部品表の階層を深くしない(階層を深くすると、複雑になり部品表を管理しきれなくなる)

MRPをエクセルで自作するのは計算ロジックを理解していれば可能

MRPの計算ロジックを簡単に言えば、次の通りです。

- 生産計画を立てた製品が持つ部品表で展開する

- 製品の数量と各部品表に構成された部品の数量を掛け算して必要数を計算する

- 工程リードタイム分遡る

- 遡った時点での予定在庫(発注残も考慮)と、必要数を引いて、足りない場合は発注。(足りる場合は発注しない)

- 発注は、発注リードタイム分だけ遡る

- 発注数は、ロットまとめする。(実際の必要数をロット単位に切上げ 例 3個必要だが、発注ロットは5個の場合、発注ロットは5個)

上記の6点が基本です。

これらに、タイムフェンスやタイムバケット、安全在庫などを加えるかどうかは必要に応じて決めれば良いです。

部品表の階層は3階層程度にとどめる

MRPを中で、特に管理が大変なのが部品表です。部品表はできる限り階層を深くせず、浅く作ることをお勧めします。

会社が初めて部品表を管理する場合は、できれば3階層程度に抑えます。

部品表を見るのは、ある程度慣れが必要なので、階層を深くしすぎると複雑になり管理が難しくなります。

そうすると、部品表の中で、抜けや重複が発生したりして、在庫狂いの原因になります。

部品表間違いが原因の在庫狂いは、その部品表がシステム内で使われるたびに起こるので、在庫差異が大きくなりやすくとても厄介です。

エクセルの処理能力に注意

MRPは膨大な計算を行います。専用のシステムでもすぐに結果が出ません。

エクセルによるMRPの結果が出るまでに時間がすごくかかるかもしれません。

最悪の場合は、計算が途中で止まってしまうリスクもあります。

エクセルでMRPを実行する場合は、対象を少なくとどめるのが無難です。

そういった意味で、小規模だったり、前の章で解説したような部分的な活用であれば、専用の高価なシステムを導入しなくてもエクセルでも十分に機能するでしょう。

ただ、規模が大きくなると、計算する対象が膨大になるのでもしかするとエクセルでは処理しきれない可能性があります。

(ただし、どれくらいの規模になると何が起きるのかを実際にやったことが無いので、どうなるかはわかりません)

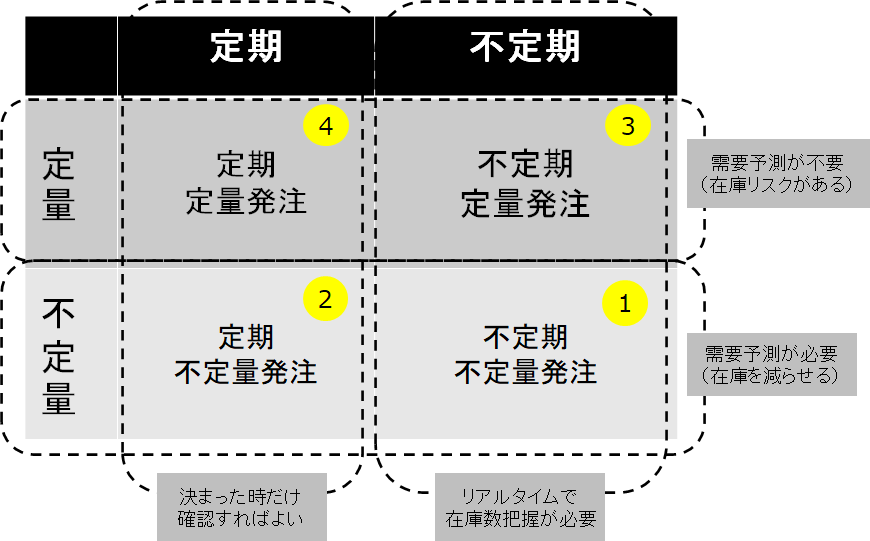

MRP以外の発注方法(定期・不定期、定量・不定量発注)

MRPは生産管理方法ではなく、MRPは発注方式のひとつです。

発注方式には、発注するタイミングと数量で、

- 発注するタイミングによって・・・・定期・不定期

- 発注する数量によって・・・定量・不定量

に分かれます。それぞれを分かりやすくすると、次のようになります。

- 不定期・不定量発注:いわゆる「かんばん(JIT」

- 定期・不定量発注:今回解説したMRP

- 不定期・定量発注:発注点

- 定期・定量発注

上から順番に、適正在庫量を少なく維持できる方法(在庫削減効果の大きい発注方法)ですが、導入難易度も高いです。

MRPとかんばん(JIT)の違い

かんばんは、不定期・不定量発注のひとつで、「必要な時に、必要な分だけ発注する」最も在庫削減効果の大きい発注方式です。

大きな違いは、MRPが定期的に対して、かんばん(JIT)はリアルタイムであるという点です。

- MRPは、「計画」に対して必要数の見込みを計算して発注する「プッシュ(押し込み)型」の発注方法です。

計画に対して発注するので、見込が外れると在庫として残ってしまう可能性があります。 - かんばん(JIT)は、顧客の注文=必要になった時に、発注する「プル(引っ張り)型」の発注方式です。

「注文=需要」に対する発注方式なので、在庫にはなりません。

一見、かんばん方式の方が、在庫を減らせる良い方法のように見えます。しかし、需要と同時に発注となるため、発注を受ける側がすぐに対応しないと欠品になります。実際には、仕入先が、在庫をもって対応しているのが実情です。導入は簡単ではありません。

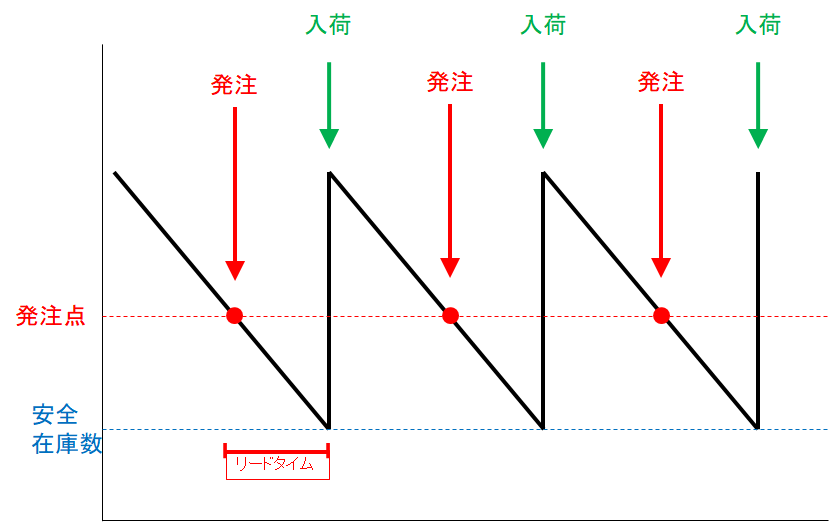

MRPと発注点発注の違い

発注点発注は、不定期・定量発注のひとつで、「在庫がある一定数量になったときに発注する」という仕組みです。

MRPと比べると各段に運用が簡単なので、中小企業では、一番多く採用されている方法です。

ただし、定量(常に同じ数を発注する)ため、過剰在庫や欠品になりやすいです。

比較的単価が安い部品や商品の場合は、MRPではなく発注点発注方式を使う方がより効率的でしょう。

MRPにこだわりすぎず、そのほかの発注方法を組み合わせて使う

MRPを導入したからといって、全てMRPを使わなければいけない・・・という訳ではありません。

例えば、自動車(皆様が想像しやすいように)を例にとると、

- エンジンなどの高価な部品は、MRPで発注で発注して欠品リスクと過剰在庫リスクを減らす

- 仕掛品の管理(工程間)は、かんばんを使用して仕掛品を減らす

- ネジなどの安い部品は、発注点発注を使って欠品リスクを減らす

といった感じで発注方法を使い分けます。

在庫管理がうまくいっている会社は、最適な方法を組み合わせて、自動化したり楽するところは手を抜いて、手間をかけなければ

いけないところはしっかりと手間をかけています。

- 手間をかけるべき在庫:単価が高く重要な部品や商品(欠品リスクも過剰在庫リスクも高い)

- 手間を省く在庫:単価が安く、数量が有っても良い部品や商品(欠品リスクを減らす)

私は、中小企業がMRPを導入する場合は、全ての部品にMRPを適用しないことをお勧めします。

MRP柔軟に活用するで解説したように適用範囲を絞って使うのが一番良い方法でしょう。

MRP・生産管理システムのことならお気軽にご相談してください

高い金額を払って、MRPができるシステムを導入したのに全然使えず、

- 結局エクセルを使っている

- 高いシステムが単なる伝票発行マシーンになっている

といったことにならないように、在庫管理110番にまずはご相談ください。

実務を知らないシステム会社にはわからない、生産管理の仕組み作り、在庫管理システムの導入方法をアドバイスします。

部品表を使わない生産管理システムの構築も可能です。

【無料】在庫管理個別相談受付中