製造業にとって、製品の品質管理は生命線です。品質に関する問題で一発倒産も十分あり得ます。

資金力のある大手企業でも倒産している(近年で最も有名な品質関連の倒産はエアバック大手のタカタ)ため、経営基盤の弱い中小企業はより気を付けるべきでしょう。

特に昨今は、大手企業を中心にコンプライアンスが厳しくなっており、問題を起こした企業との取引を停止するという動きもあります。

さらに、SNSなどのネットによって、悪い情報は一気に拡散し、ネットにずっと残り続けます。

単なる品質問題と片付けずに、会社存続のリスク回避のために、品質管理の改善・向上は欠かせません。

一方、品質を高めることは顧客への信頼を勝ち取ることになるため、売上機会の増やすことにも役立ちます。

しかしながら、生産現場に様々な課題があって何から手を付けたら良いのか分からない、、、そもそも品質改善をどうやって進めたら良いのか分からないという声をよく聞きます。

そのような問題を抱えているのは、特に人材や仕組みが整っていない中小企業に多いように思います。

そこで、この記事では品質の改善や向上に役立つ、4M分析と変更点管理、さらには具体的な品質改善の進め方を解説します。

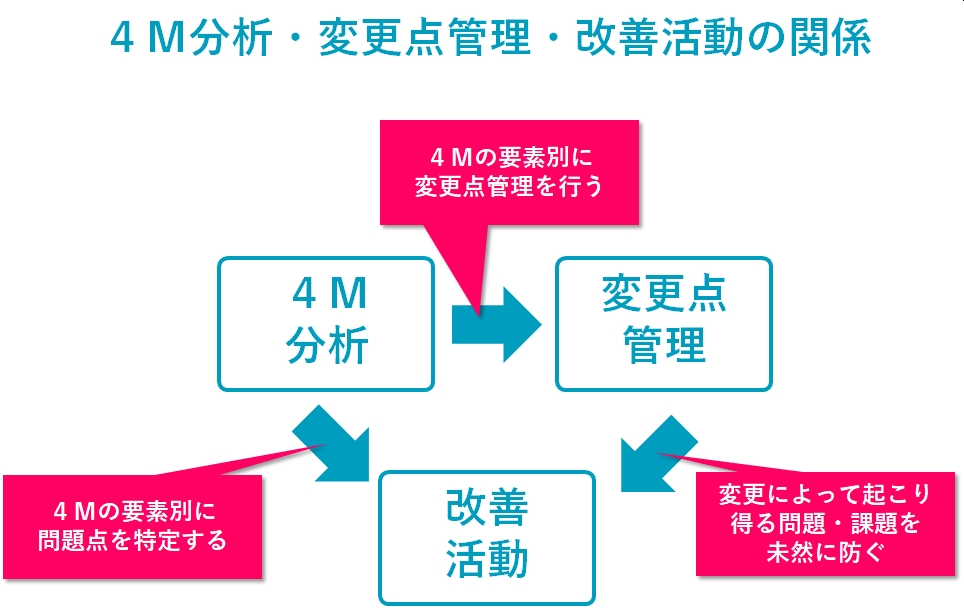

今回解説する4M分析、変更点管理、改善活動は密接に関わりあっています。

- 4M分析と変更点管理:4Mの要素ごとに変更点を管理します

- 4M分析と改善活動:4Mの要素を軸に問題点や課題を洗い出します

- 変更点管理と改善活動:変更によって起こり得る課題や問題を改善活動で予防します。

製造業における品質管理は、4Mの要素ごとの分析と変更管理を駆使して、問題の特定と変更の際に起こりやすい品質不良や不安定を抑えます。

さらに、QCサークルやQC7つ道具を活用して改善活動を行い、生産効率と製品品質を大幅に向上させます。

この記事を読めば、あらゆる課題の中から、まず最優先で手を付けるべき課題が特定でき、そしてその課題を効果的に改善していくための進め方が学べます。

- 製造業の4Mとは何か?

- 4M分析と各要素の管理と改善の方法

- 変更管理の方法と手順

- 品質管理改善の進め方とQC活動

在庫管理110番では、在庫管理の専門家である在庫管理アドバイザーに無料で個別相談ができます。

仕掛品在庫の削減、業務改善に関するお悩み・お問い合わせはお気軽にご相談ください。

些細なことでも遠慮なくご相談ください!

目次

製造業の4M

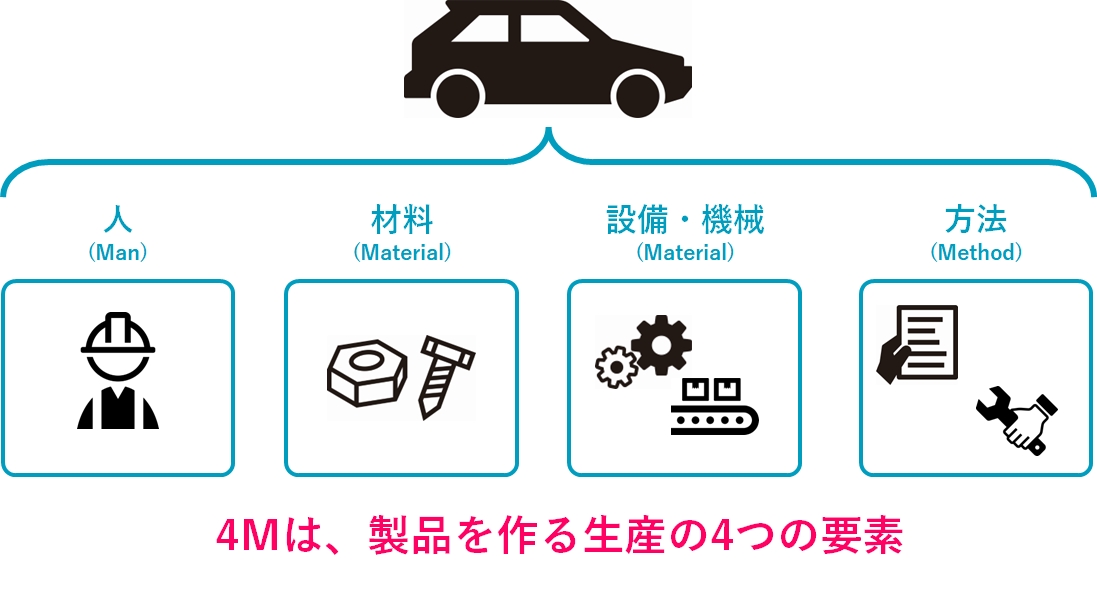

4Mとは、製造業の生産における4つの要素です。

4Mの要素

- 人:作業者、知識・ノウハウ、経験、技術力等

- 材料:原材料、部品、情報

- 機械・設備:生産設備、治具、工具、パソコン、ハンディターミナル、性能、スペース(置き場)

- 方法:マニュアル、指示書、作業方法、条件、システム

4M分析

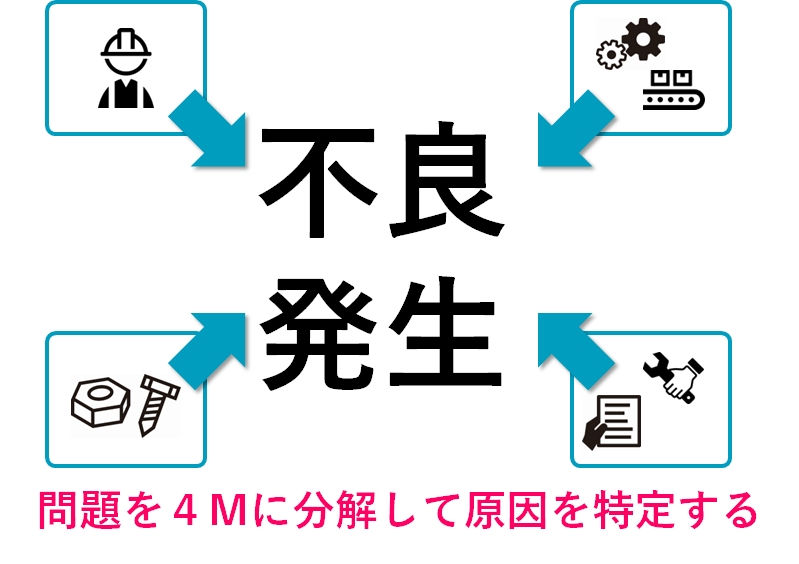

4M分析とは、製造業で品質管理や問題解決のために用いられる手法です。

問題・課題を「Man(人)、Machine(機械)、Material(材料)、Method(方法)」の4つの要素の視点に分解して分析します。

4M分析のメリット

課題・問題を漠然と考えるのではなく、一つ一つの要素についてアイデアを出すことができるようになるで、分解するため問題の原因を特定しやすくなり、効果的な改善策を見つけやすくなります。

また、問題の根本原因を網羅的に探ることができるため、原因追求の抜け漏れも防ぐことができます。

生産現場では、不良の発生原因を探ったり、生産効率の低下の原因を探ったりすることに役立ちます。

4M分析の具体的な方法

4M分析を行う際には、着目したい課題を決めます。

例えば、「生産工程1では不良率が高い」といった具合です。

次に、4Mの各要素について、問題の原因となっている可能性がある点を洗い出します。

例えば、次のように探ります。※この時点では「○○かもしれない」で十分です。

- 人:作業員の技術不足が原因かもしれない

- 設備・機械:機械の故障が原因かもしれない

- 材料:部品の不良が多いのかもしれない

- 方法:組み立て手順がまずいのかもしれない

挙げた原因に対して、データや情報を集め、原因を特定した後、それを解決するための方法を検討します。

4M分析は在庫削減、適正在庫にも効果的!

4Mは、品質管理の考え方として有名ですが、在庫管理の観点から見ても、在庫削減、適正在庫に効果的です。

4M分析と改善活動によって、不良在庫の発生やムダ取りによるリードタイムの短縮が期待できます。

- 原材料の無駄遣い(不良率の低下や歩留まりの向上による)

- 生産リードタイムの短縮、安定

- 顧客満足の向上(短いリードタイムと、生産遅れが無くなり、確実な納期の約束が可能になる)

- 生産性の向上(4大ロスの削減によって、ムダが無くなる)

これから解説する4M分析と改善は、生産工程の改善がメインなので、特に仕掛品在庫の削減や適正化に効果的です。

今回、解説する4M分析、変更管理、QCサークルは、生産現場の問題の特定や改善にとても有効な手段です。

4Mの各要素ごとの品質管理と改善ポイント

それでは、それぞれの要素について目の付け所のポイントを解説します。

人(Man)の管理・改善方法

人(Man)に含まれる要素

作業者や管理者などの人自体に加えて、その人が持つ知識・ノウハウ、経験、技術力などもこの中に入ります。

管理・改善のポイント

従業員の教育とトレーニングが中心となります。新入社員だけでなく、経験豊富な社員にも定期的な研修を行うことで、スキルを維持し向上させます。

個人ではなく、組織としてのコミュニケーションも重要な要素です。

人要素は、属人化に陥りやすい要素でもあります。

担当者が変わった瞬間に、不良が増えたり、作業遅くなったり、、、といった経験をしたこともあるのではないでしょうか?

マニュアルや作業手順書などを用意して、個人の「暗黙知」を見える化して、人が変わったことによって起こる問題を予防しましょう。

材料(Material)の管理・改善方法

材料(Material)に含まれる要素

原材料、部品などに加えて、情報なども含まれます。在庫管理の観点からは、仕入先の管理も加えて考えると良いでしょう。

管理・改善のポイント

原材料の品質管理が中心です。入荷した材料の品質チェック(検品)を徹底し、不良品が生産ラインに流出しないようにします。仕入先には不良が発生しないように指導します。また、材料の保管方法にも注意を払い、湿度や温度によって劣化品質が起こらないようにします。さらに、材料の使用期限や適切な使用方法を把握し、品質が落ちないように努めることも重要です。在庫管理では、納期管理も重要な要素です。納期遵守率を管理して納期を守らせるようにします。

機械・設備(Machine)の管理・改善方法

機械・設備(Machine)に含まれる要素

生産に直接使用する生産設備、治具、工具の他、生産設備の性能も個々に含まれます。さらに情報処理に使用するパソコン、ハンディターミナルに加えて、スペース(置き場)も含みます。

管理・改善のポイント

設備・機械の管理は、機械の定期的なメンテナンスが重要です。機械のクリーニング、部品の点検や交換、そして機械の性能を維持し、最適化するための調整が含まれます。

また、機械の操作マニュアルを常に更新し、作業員が正しい操作方法を理解し守ることを確認することも必要です。

方法(Method)の管理・改善方法

方法(Method)に含まれる要素

作業方法、処理方法やマニュアル、指示書などの作業の仕方を指示したもの、条件(例:○○の場合はこうする、××の場合はこうする)、システムなども含まれます。

管理・改善のポイント

「方法」の管理・改善は、作業手順やプロセスの標準化、システム化をして属人化を排していくのが方法です。

属人化の問題点は、大きく分けて2つあります。

- 出来上がりの品質や作業スピードにばらつきがでる。

- その人しかできない。

- 技術を引き継げない。

品質や作業スピードを安定させるため、その人の貴重なノウハウを会社の資産として引き継ぐために、作業を標準化するとともに、作業手順書を作成します。

作業手順書は作りっぱなしではなく、常に最新の状態に更新します。作業の標準化や手順書の作成は、技能伝承や教育にも役立ちます。

作業だけではなく、業務の流れを業務フローなどでまとめることもこの中に入ります。業務フローをきちんとまとめておけば、システム化も容易でしかも低コストにできます。

変更管理の手法

変更管理とは、ここまで解説した4Mの観点から、それぞれの要素の変化を事前に察知・把握して、品質トラブルを未然に防ぐ管理手法です。

基本的には、変更内容の特定から始まり、変更の計画、実行、そして変更後の効果の評価までを含みます。このプロセスを通じて、変更によるリスクを最小限に抑え、製品の品質やプロセスの安定と効率を維持、または向上させることを目指します。

4Mが変化するタイミング

どんな会社でも起こり得ることが多い、4Mでよくある変化点をまとめました。

| 要素 | よくある変化点 |

|---|---|

| 人 |

|

| 材料 |

|

| 機械・設備 |

|

| 方法 |

|

変更管理の具体的な手法

変更管理の第一歩は、「変化があることに気づく」につきます。

そのためには、いくつかの具体的な手法があります。例えば、変更申請書の使用が挙げられます。変更申請書には、変更の内容、理由、影響、実施予定日などを記入し、関連部門の承認を経ることで、計画的かつ組織的に変更を進めることができます。

変化が発生(実行)した後は、変化の前後での試験や評価を行います。

- 維持する場合は、変化前と同じ品質が安定的に確保できているかどうか?

- 向上を目的としている場合は、設定した目標通りに変化前よりも改善できているか?

を確認します。期待通りでない場合は、必要に応じて追加の調整を行います。

変更管理は、計画的でシステマティックなアプローチを重視します。主な手法としては、以下のものがあります。

- 変更管理ボードの設置: 変更管理ボード(Change Control Board, CCB)を設置し、変更申請のレビュー、承認、監視を行います。このボードは、プロジェクトマネージャーや品質保証部門、関連部門の責任者で構成され、変更の影響を評価し、変更によるリスクを管理します。

- 影響評価の実施: 変更が製品やプロセスに与える影響を詳細に評価します。技術的な変更が必要な場合、どのプロセスや製品に影響が出るのか、それによってどのようなリスクが発生するかを分析します。

- 試験と検証: 変更を実施する前に、必要な試験を行い、変更が正しく機能するかを検証します。これには、プロトタイプの作成やシミュレーション、パイロットテストが含まれる場合があります。変更が大きなものであればあるほど、試験と検証のプロセスは重要になります。

- ドキュメンテーション(文書化: 変更の詳細、影響評価の結果、承認の過程、実施された変更の記録など、すべての情報を正確に文書化します。このドキュメンテーションは、将来の参照のためだけでなく、監査やレビュー時にも重要な役割を果たします。

- コミュニケーションプランの策定と実行: 変更の計画と実施に関わるすべての関係者に対して、明確で効果的なコミュニケーションを行うことが重要です。変更の内容、理由、影響、実施のタイミングなどを関係者に伝えることで、理解と協力を得ることができます。

これらの手法を組み合わせることで、変更管理はより効果的に行われ、期待される結果をもたらすことができます。

変更管理を成功させるポイントと注意事項

変更管理を成功させるには、全ての関係者が変更の目的とプロセスを理解し、実行に対して適切に協力することが重要です。

また、変更には常にリスクが伴うため、起こり得るリスクを事前に洗い出し、できる限り予めその影響を軽減する策を講じることが必要です。

さらに、変更後の状況を定期的にレビューし、未解決の問題や新たな問題が生じていないかをチェックすることも大切です。

4M分析と変更管理は組み合わせてこそ効果が出る

4M分析と変更管理は、それぞれ独立して使用する手法ではなく組み合わせて使って初めて、効果が出ます。

4M分析と変更管理を効果的に組み合わせるには、以下のステップで実行します。

- 継続的な監視と評価:4Mの各要素に対して定期的な監視を行い、潜在的な問題を早期に特定します。

- 変更の優先順位付け:特定された問題の中から、最も影響が大きいと思われる変更を優先的に実施します。

- 全員参加の推進:変更管理プロセスには、関連するすべてのスタッフが参加し、意見を出し合うことが大切です。これにより、変更の受け入れがスムーズになり、実施の効果も高まります。

4M分析と変更管理の運用上の注意点

4M分析と変更管理を組み合わせる際には、以下の点に注意が必要です。

- 全体像の把握:変更を行う際には、その変更が他の要素にどのような影響を及ぼすかを理解することが重要です。

- 文書化と追跡:すべての変更を詳細に文書化して見える化します。変更管理の際は変更点を把握して、その効果を追跡します。

- 柔軟性の保持:変更管理が「お役所仕事」になってしまっては意味がありません。市場や技術の変化に応じて、変更管理プロセス自体も適宜見直して更新する柔軟性を保ちましょう。

品質改善の重要性

品質改善の主な目的は、製品やサービスの品質を維持はもちろんのこと、継続的に向上させることです。

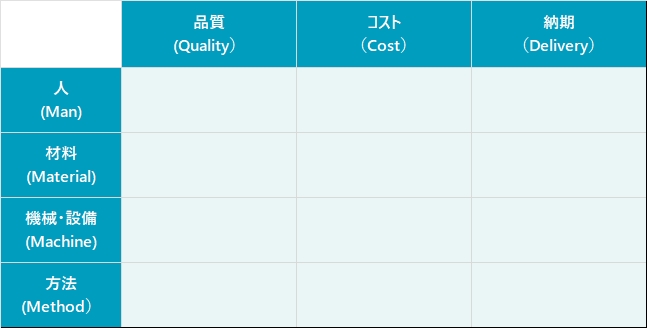

品質の3要素はQCDです。

- 品質(Quality):製品やサービスが顧客の期待や要求仕様を満たすこと。

品質の高い製品は不良率が低さ、壊れにくい(使用期限を満たす)です。 - コスト(Cost):製品を製造するのにかかる総コスト。

これには材料費、労働費、運搬費、管理費などが含まれます。コスト削減は、製品の価格競争力を高めるために重要です。 - 納期(Delivery):製品が顧客に届けられるまでの時間(日数)。

納期を守ること、短い納期を実現することは、顧客満足度を高め、信頼性を確保するために重要。

品質改善の現場では、4M分析は下記のようにQCDと組み合わせることが普通です。

QCDについてはこちらの記事で詳しく解説していますのでぜひ合わせてご覧ください。

品質改善の効果

QCDに着目して、4M分析を行い改善を実行すれば、顧客満足度の向上、コスト削減、市場競争力の強化が期待されます。

品質が向上することで具体的に、

- 内部プロセスの効率化が進み、無駄が削減され、生産性が向上

- リピート購入や口コミ獲得で新規顧客の獲得

もちろん、品質改善はリスク回避やコンプライアンス(法令順守)にも効果的です。

- 製品の返品率やクレームが減少

- 製品安全性の向上

品質改善における課題と対策

品質改善を進める上での課題としては、コストと時間のバランスをどのように取るかがあります。品質を向上させるための投資は初期段階でコストも時間もかかるため、短期的な財務成績に影響を及ぼす可能性があります。

この課題に対しては、長期的な視点を持ち、品質改善がもたらす利益を全社的に理解してもらうことが重要です。また、全員が品質向上に取り組む文化を育成することで、改善活動を日常の一部とすることが効果的です。

昨今は、SNSの普及で、リピート購入や口コミが広がりやすくなった一方で、何かあった時の炎上も凄まじいものがあります。

SNSからの発信がテレビのニュースにあっという間に広がります。

日常業務の忙しさや、コストがかかるから・・と先延ばし後回しになりがちですが、昔とはスピード感が違います。何かあってからでは本当に遅いため、品質管理はより重要さを増しています。

改善活動の進め方

変更管理や品質などの改善活動を効果的に進める一般的な方法として、「QCサークル」があります。

QCサークルとは、従業員が自主的に小グループを作り、職場の問題を解決するための活動を行うものです。

メンバーが定期的に集まり、問題を議論し、原因を分析した後、解決策を実施します。

この取り組みは、従業員のチームワークの促進、仲間意識の醸成、モチベーション向上、スキルアップ、ひいては組織全体の品質向上にも貢献します。

会社によっては、「QCサークル」の全社的な発表会を定期的に実施して、イベント化している場合もあります。

QCサークルの進め方

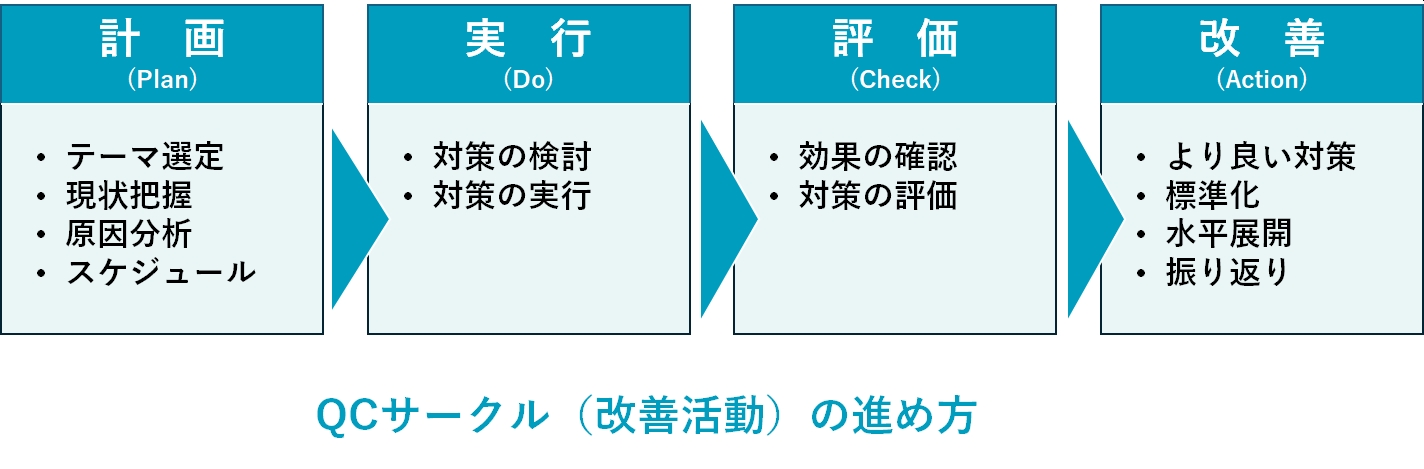

QCサークルの活動は、PDCAサイクルに基づいて進めることが最も効果的です。

具体的には次のように行います。

- テーマの選定: QCサークルで何に取り組むかを決めます。メンバーが集まり、現場で直面している問題を明確にします。会社目標(例えば、在庫削減等)から、自部門でできることに落とし込むことも良いでしょう。

- スケジュール:大枠のスケジュールを決めます。会社から提示された期日から逆算して、「計画」、「実行」、「評価」、「改善」の期日を決めます。

- 原因分析: 問題の原因を多角的に分析します。分析にはQC7つ道具が役立ちます。

- 改善策の策定と実行: 効果的な解決策を策定し、小規模なテストを行った後、実際の職場で実施します。

- 結果の評価と標準化: 実施した対策の効果を確認・評価します。

- 標準化:成功した場合は標準化し、水平展開します。

- 見直し:思った通りの効果が出なかった対策については、原因を探り同じ失敗を繰り返さない、より良い対策に活かします。

原因分析に役立つQC7つ道具

QC7つ道具とは、品質管理において問題特定やデータ分析に用いられる基本的なツールのことです。

これらのツールを利用することで、データに基づいた分析が可能となり、より効果的な問題解決が行えるようになります。

具体的には、次の8つの方法です。(「層別」を追加しています)

- グラフ:数値だけでは分かりにくいデータの傾向、変化、比較を一目でわかりやすくする方法

- チェックシート:情報集めや、点検項目の抜け漏れを防ぐ方法

- ヒストグラム:データのバラつきを見る方法

- パレート図:重要度や優先度を見つける方法

- 特性要因図(フィッシュボーンダイアグラム):問題と影響を及ぼすと思われる原因(影響)の因果関係を整理する方法

- 管理図:管理値の上限・下限を決め、安定しているかを見る方法

- 散布図:データの相関を見る方法

- 層別:同じ特徴や共通点を持つものをグループ化する方法

まとめ

4Mの基本と、変更管理の方法、さらには、具体的な改善の進め方を解説しました。

ここまでの内容を簡単におさらいします。

4Mの要素と4M分析

4Mとは「人(Man)、材料(Material)、機械・設備(Machine)、方法(Method)」で、製造業の生産における4つの要素です。これらを分析するのが4M分析です。製造現場の問題の根本原因を特定し、改善策を導く手法です。

変更管理

変更管理とは、変更内容の特定から始まり、変更の計画、実行、そして変更後の効果の評価を行うことです。

4Mごとにそれぞれよくある変更内容をまとめましたので、ぜひ参考にしてください。

変更管理を成功させるには、全ての関係者が変更の目的とプロセスを理解し、実行に対して適切に協力することが重要です。

品質改善の重要性

品質改善は顧客満足度を高め、コストを削減し、競争力を向上させるため、そしてリスク回避のために不可欠です。

QCD(品質・コスト・納期)の観点から考えると良いです。

改善活動の進め方

変更管理や品質などの改善活動を効果的に進める一般的な方法として、「QCサークル」があります。

問題特定やデータ分析には、QC7つ道具が役立ちます。これによってデータに基づいた分析が可能となり、効率的に、そしてより効果的な問題解決が行えるようになります。

品質管理は製品の安全性と信頼性を保証し、あなたの会社の市場競争力を維持するために必要です。

今までの習慣ややり方に固執せず、新しい技術の導入やサプライチェーンの見直しなどを通じて、継続的に改善を続けましょう。

【無料】在庫管理アドバイザーに直接相談できます

在庫管理110番では、在庫管理の専門家である在庫管理アドバイザーに無料で個別相談ができます。

仕掛品在庫の削減、業務改善に関するお悩み・お問い合わせはお気軽にご相談ください。

些細なことでも遠慮なくご相談ください!

在庫管理について学ぶ

在庫管理110番では、学びたいテーマに合わせて在庫管理セミナーを開講中です。

適正在庫、DX、コスト削減から下請法まで、各分野の専門家が講師として登壇しています。

対面の他、オンラインでも受講できますので、遠方や在宅でも安心です。

どのセミナーも、無料相談付きですので、自社の具体的なお悩みも相談できます。

対面・オンラインで開催中