在庫管理110番の考える在庫削減は、適正在庫の基準を引き下げることです。

まずは、自社の適正在庫を決めることから始まります。

目次

見かけ上の在庫削減は絶対にやってはいけない

在庫削減活動をしたのに削減した状態が定着しない・・・という事はよくあります。

この原因は、月末締めです。経理が月末に締めることを利用して、在庫を計上する月を翌月にずらしたり

していませんか?こんな在庫削減は、削減ではなくむしろ無駄な時間を使っているだけです。今すぐにやめましょう。

在庫削減で真っ先に取り組んでほしい2つの事

在庫管理110番に「在庫を減らしたい」というご相談も多く寄せられます。

在庫が多い原因は、絡まったヒモのように様々な原因があります。

相談者は「うちは、多品種少量で特殊なんで・・・」という枕言葉がつくことが多いですが、

丁寧に問題点を聞いていくと、「普通に行うべき在庫管理が行えていない」という場合がとても多いです。

次の2点をするだけで在庫は減ります。

- 現状在庫管理

- 未来在庫管理

逆に言えば、現状在庫管理と未来在庫管理ができていないのが、在庫を増やしている原因と断言できます。

ちなみに、何か高価なシステムを入れても上記の問題は解決できません。

未来在庫管理とは、発注残・納期管理のことです。(需要予測の事ではないので間違えないようにしてください)

在庫管理110でやさまざまな在庫削減ノウハウを発信しています。

まずは、やるべきことをやったうえで、それでももっと減らしたいのであればさらにステップアップした改善を検討しましょう。

適正在庫・在庫削減

自社のレベルと今最優先でやるべきことが分かる

在庫削減は決断して制約条件を外していく活動

これよりもさらに在庫を減らすのが真の在庫削減です。

場合によっては今までの習慣・やり方だけではなく、製造工程や調達方法、システム・設備、さらには製造の上流工程に当たる営業や製品設計などにも踏み込んでいかないと達成できない場合もあります。

社員中心というよりは、経営層が腹をくくって決断しないと達成は難しいでしょう。

在庫は流れが止まったところにしかありません。

流れが止まるところは、なんらかの制約があるところだけです。つまり、制約を外していくことが在庫削減活動に

なります。

製品の生産には様々な制約が存在します。制約が多ければ多いほど、変化点(判断すべき事や情報伝達、状態変化)が必要に

なり、調達や生産は複雑になります。

複雑になればなるほど、流れが止まるポイントが増えるため在庫が発生します。

シンプルにすれば在庫は減る

在庫削減活動の大原則は、シンプル化です。

属人的な個人のやり方や部分最適になっている仕組みを根本から調達や生産の仕組みを見直し、生産や調達の制約条件をできる限り外して全体の流れをそいでとにかくシンプルにしていきます。シンプルにすればするほど、情報も現物も制約条件が無くなり、動線が真っ直ぐになるので、つまづくところが減ります。

主な制約条件をまとめてみました。

- 製品のバラエティ

生産する製品の品種が多ければ多いほど、予測は難しくなり

生産するための部品や原料も必要になります。

大きな決断が必要ですが、効果は抜群です。

色数を2色から1色にするだけでも大きな削減効果があります。 - 発注ロット

1日に10個しか使わないのに発注ロットが1000個だと、

100日分の在庫になります。少し単価は高くなるかもしれませんが

ロットを減らすことを考えましょう。仕入れ先の変更も視野に

入れてください。 - 発注頻度

発注頻度が少ないほど、1回で買う量が増えてしまいます。

発注頻度を見直しましょう。 - リスク回避

納期遅延、不良発生のリスクを回避するために多めに発注している

場合があります。納期遅延や不良発生の改善に取り組みましょう。 - 部品点数

部品の種類が多ければ多いほど、たくさんの部品管理をしなければ

いけません。部品の共通化や仕掛品のモジュール化を進めて、生産

に必要な部品と生産のバラエティを少なくしましょう。 - 工程

製造工程をできるだけシンプルにしましょう。

設備や治具の制約を減らし、製造工程をできる限りシンプルに

そしてコンパクトにまとめましょう。

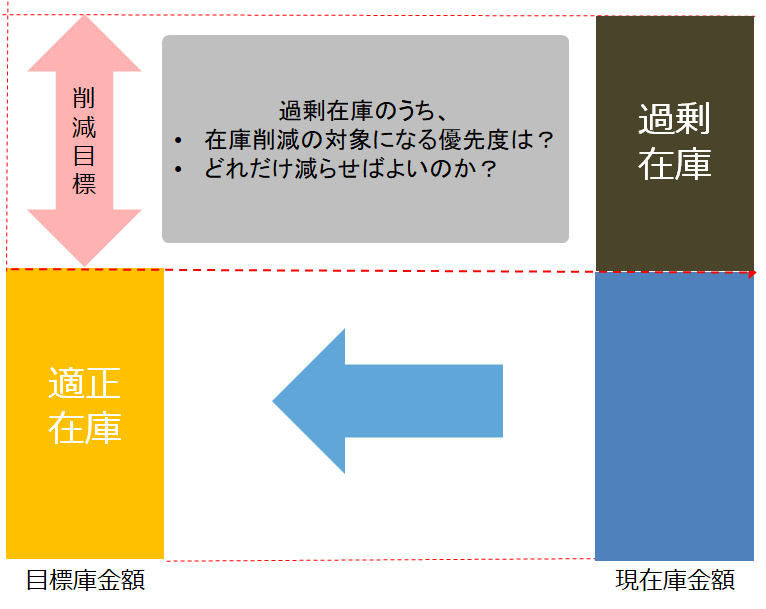

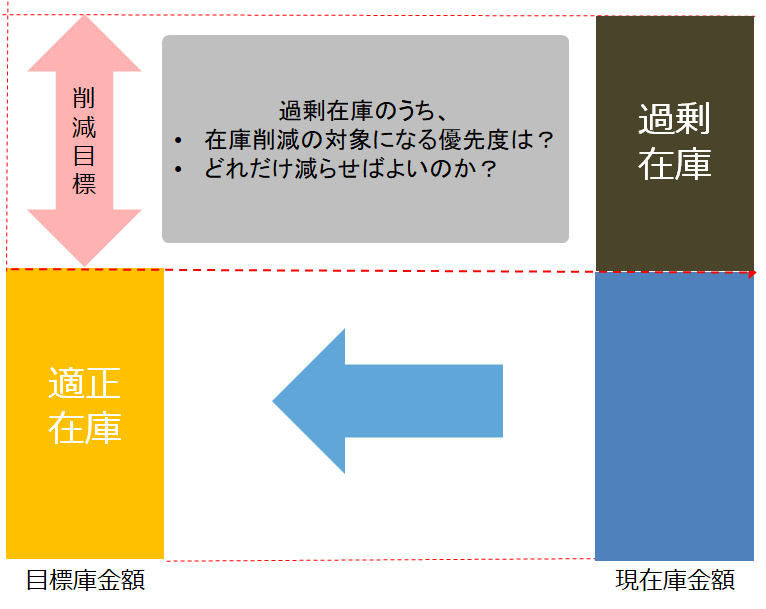

適正在庫の計算方法と在庫削減の優先度の付け方

- 自社の適正在庫金額の算出方法

- 在庫削減する対象の決め方と優先順位の付け方

が分かります。

適正在庫・在庫削減

誰でもできる在庫管理の仕組みの作り方