在庫削減に取り組んで、失敗する企業は少なくありません。

原因は、本当に効果がでる方法を実践していないからです。

そもそも在庫削減の目的は、企業経営の健全化です。

しかし何度やっても上手くいかず、製造業の在庫担当者を悩ませる問題です。

在庫削減プロジェクトの失敗の原因は、大きく分けて3つあります。

- 全くの見当違い

手を付けてはいけないところに手を付けてしまった場合は削減できません。

前提の見極めが重要です。 - 継続できなかった

会社の指示に従って無理にプロジェクトを進めてしまい、

その後作った機能が運用できないとアッと言う間に元通りになります。 - 何も変わっていない

本来、在庫削減は大きな変化が必要です。

しかし、抵抗勢力によって何も変わっていない。このような在庫削減

プロジェクトはいくらやっても成功しません。

今回は、製造業の企業に向けて、在庫削減に成功する9つの方法を紹介します。

すべての方法のポイントを先に言えば「種類を減らすこと」と「日数を減らすこと」です。

在庫管理の専門家が、わかりやすく解説します。すぐに現場で活用いただけます。

【関連記事】

目次

在庫削減の目的と効果

そもそも、なぜ企業にとって在庫削減が必要なのでしょう?

在庫をたくさん持っていたほうが、機会損失が減るので一見メリットが大きいように見えます。

しかし、売れない在庫がたくさんあるということは会社経営にとってかなり危険です。

モノを扱う製造業では、とくに注意すべきでしょう。

その理由は、在庫=お金だからです。

在庫は「お金に換えることを目的」としてあるものです。

在庫は売れて初めてお金になるので、売れなければお金がどんどん会社に滞留します。

さらに、在庫は「モノ」ですから保管場所と管理が必要です。

在庫がどんどん増えれば、保管場所はたくさん必要ですし、管理する人も必要です。

つまり余分なコストがかかってしまいます。

調達や生産が複雑になり、在庫の流れが止まりやすくなります。

在庫削減の目的・効果は、

企業経営の健全化です。

健全な経営をしている会社ほど、在庫削減を積極的に行っており、無駄な在庫が増えないような

方法を実践しています。

最適な在庫金額は?

では、在庫削減をするといっても自社はどれくらいの

在庫を持つのが適正なのだろう・・・?

という疑問があると思います。

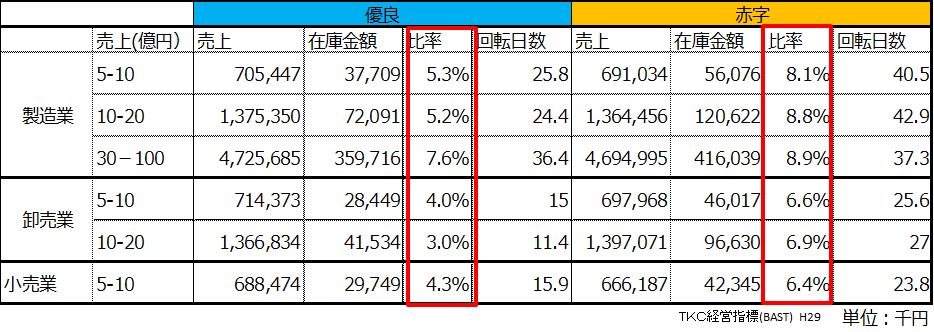

下記の表をご覧ください。

これはTKCが企業の決算データからまとめている業種別の売上と在庫金額の関係を示したものです。

ここで着目していただきたいのが比率(売上に対する在庫金額の比率)です。

明らかに赤字企業は、比率が高いことがわかります。

どうしても目標金額が決められないという場合は、売上高に対して8%以下を目指せばよいでしょう。

もう増やさない!根本的に在庫削減する9つの施策

在庫を削減する9つの施策をご紹介します。

主に製造業の話ですが、その他の業界にも通じます。

- 上流工程で在庫をもつ

- 部品や仕掛品の共通化

- 原料に近いかたちで在庫をもつ

- ロットを減らす

- リードタイムを短くする

- 工程をシンプルにする

- 発注点を決める

- 使用計画を立てる

- 製品数を減らす

9つの方法の共通点は、

種類を減らすことと日数を減らすことです。

これが在庫削減のポイントです。

なお在庫削減の効果をすぐに上げたい場合は、こちらの方法も参照ください。

上流工程で在庫をもって在庫を削減する

工程は下流になればなるほど、製品に近づきます。

製品に近づけば近づくほど、在庫の用途はどんどん限られ

また逆に種類は増えていきます。

例えば部品zは、仕掛品1、仕掛品2、仕掛品3に

共通して使うものであったとします。

そして、

仕掛品1からは製品AとB、

仕掛品2からは製品CとD、

仕掛品3からは製品EとF

が作られるとします。

普通、欠品を避けるために安全在庫をもつことが

一般的なので、製品で在庫をもつ場合は、A~Fの

6種類の製品に対してそれぞれ安全在庫を個別に設定します。

仕掛品で在庫を持つ場合は、1~3の3種類で安全在庫を

個別に設定します。

部品aの場合は、部品aたった1種類で安全在庫を持つだけ

でよくなります。

仕掛品・安全在庫の管理方法はこちらで解説しています。

部品や仕掛品の共通化

部品や仕掛品を共通化をすれば、在庫量が減ります。

以下の例だと、部品a~cの3種類を部品aの1種類に

共通化したことにより、部品点数が減り、3種類で個別に

設定していた安全在庫も1種類でよくなりました。

その結果、安全在庫が減ります。

さらに部品aの購入量が120個から380個に大幅に増加

するため、仕入先に購入量の増加を理由にした部品単価の

引き下げ交渉が可能になります。

原料に近い状態で在庫をもつ

原料に近いかたちで在庫を持つと、在庫量を減らせます。

たとえば、ホースやケーブルのようなものを長さ別に買うと、

とても部品点数も数量が増えてしまいます。

しかし、ロールの状態など長い状態で買って、社内で必要な

長さにカットすれば、在庫はロールの1種類で済みます。

この方法の注意点は、社内工数のアップと歩留りです。

社内で加工するので、当然作業時間が増えます。

さらに端材も出ますので、多少は廃棄が出てしまいます。

ロットを減らす

1度で購入できる数量を減らせば、在庫が減ります。

例えば、毎日10個しか使わない部品を100個ロットで

買えば、10日分の在庫になります。

工場に残る平均在庫量は、約60個です。

しかし、50個ロットで買えば、5日分で済みます。

平均在庫量も約40個になり、約34%削減になります。

最終的に買う数量自体は変わらないかもしれませんが、

資金効率が良くなり、キャッシュフローが改善できます。

リードタイムを短くする

毎日10個使う部品のリードタイムが10日の時は、

1回の発注で少なくとも100個買わないといけません。

しかし、リードタイムが半分の5日になれば、1回の

発注で買う量は50個で済みます。

ロットを減らすことと同じように、資金効率が

良くなり、キャッシュフローが改善できます。

リードタイムに着目した在庫削減方法はこちらで解説しています。

工程をシンプルにする

工程が多ければ多いほど、仕掛品在庫が増えます。

作業をシンプルにして工程を少なくすれば、仕掛品在庫が

減ります。

しかも、製造リードタイムも短くなります。

製造リードタイムが短くなれば、材料調達から出荷に至るまでの

時間も短くなるので、在庫回転率が大きくなることも期待できます。

製造リードタイムの計算方法はこちらで解説しています。

発注点を決める

無計画な発注ではなく、発注点を決めて発注をすれば、

発注量の無駄がなくなります。

発注点に到達する在庫量の把握が重要な作業です。

使用計画を立てる

使用計画を立てて、場当たり的な生産を減らせば、

無駄に作りすぎることもなくなります。

使用計画を立てることで、作るべきものだけを

作っていくようになるので、無駄な作業が減り

残業も削減できます。

製品数を減らす

売れ筋商品とは逆で、ほとんど売れない死筋商品を

思い切って、生産を中止します。

アップル社は1995年に倒産の危機に陥りましたが、

製品数を思い切って削減しました。削減した量は

全体の約97%でした。

しかし、売上自体は約50%確保できました。

それからのアップル社の快進撃はみなさんのご存知の通りです。

まさに「選択と集中」戦略の典型的な事例です。

在庫管理を自分で学ぶ

在庫管理110番では、あなたご自身で在庫管理の基本を

学べるようい在庫管理の教科書というオリジナル教材を作りました。

在庫管理の教科書は、次の全4巻です。

- 在庫管理を知る(在庫管理の概要が学べます)

- 現品管理(3Sや整理・整頓が学べます)

- データ管理(エクセルやデータ処理が学べます)

- 棚卸し(作業を短縮し、在庫精度を高める方法が分かります)

在庫管理に必要な基本を全て詰め込みました。

現場ですぐに使える実践テクニックが満載です。

一度話を在庫管理アドバイザーから聞いてみたい

在庫管理110番は、定期的にセミナーを開催しています。

実際の事例に基づいた内容で分かりやすいと好評です。

なお、在庫管理セミナーに参加いただいた方には、2つの特典があります。

- 経費15%削減在庫管理術【基礎知識編】(書籍)を漏れなくプレゼント

- 希望者の方に個別相談を実施しています。

話が聞けて本がもらえて、直接相談もできる。

セミナーは満足度が高いと評価を頂いています。

在庫削減について直接相談したい

下に当てはまる方はぜひ一度ご相談ください

- どうやって在庫削減を進めたらいいのかわからない

- 在庫が多すぎて何から手を付けてよいのかわからない

- 在庫が増えない仕組みを作りたい

在庫管理アドバイザーに直接相談ができます。まずは現状をお聞かせください。

初回は無料で相談できます。

ささいなことでもお気軽にどうぞ!