兵庫県神戸市で型枠工事を専門で行っている山中建設様をご訪問しました。

山中建設様が在庫管理システムの導入を決めた当初の目的は、「資材の在庫数を把握すること」

実際にシステム導入で実際に得られたこととは??

弊社とともにシステム構築・導入プロジェクトを進めたセンター長の山中将司様にお話をお伺いしました。

山中建設様の事業概要

型枠工事とは、コンクリ―トの建物を建てるときの躯体(くたい)を作る工事です。

液状のコンクリートを型枠と呼ばれる板の中に流し込み固めます。

型枠を取り外すと、コンクリートが建物の形に仕上がります。

株式会社山中建設様は、1971年に創業し49年(2020年現在)の歴史を持つ老舗企業です。

兵庫県・大阪府を中心に商業施設や学校、マンション、病院などの型枠工事を手がけています。

型枠工事は小規模の業者が多い中、山中建設様は関西地方で有数の規模を誇っています。

またこの業界では珍しく、約1000坪の大規模な資材倉庫を保有しています。

在庫管理110番を知ったきっかけを教えてください。

山中様との出会いのきっかけは、弊社の在庫管理セミナーへのご参加でした。弊社のセミナーで初めての建設業の方でした。どうして在庫管理をしようと思ったのですか?

私が会社に戻ってくる際に、調べたことがきっかけです。

私はすぐに親の会社に入らずに別の会社で仕事をしていましたが、会社に戻ってくることが決まりました。

ちょうどその時、会社では資材管理の問題がありました。

会社に戻ったら私がセンター長になるので、自分が資材管理をしないといけないなと思い、資材管理は何か、どういう風にしていったらいいかということを調べていて、インターネットで在庫管理110番を見つけました。

在庫管理セミナーで自社が在庫管理ができていないことを痛感

ウェブサイトに建設業の資材管理もできると書いていたので、参加を決めました。

セミナーの内容ですが、「他業種はこうやっているんだ、他業種はしっかりとやっているな」と思いました。

自分たちの会社は、おじいちゃんの代から始まり、お父さん(現社長)がここまで会社を大きくしました。

当時は発注も全部社長がしていましたが、大きくなり材料が増えるにつれて、

一人で見切れていないことを、バイトに入らせてもらって子供ながら感じていました。

社長が資材購入をしていた時は、忙しくて帳面などつけている余裕が無かったのでしょう。そのため資材数量がどれだけあるか未知数でした。

自分がこれからどうしていこうかという中で、セミナーで話を聞いて、

やっぱりみんな在庫管理をしていて、そうしないと成り立たないんだなと思った。

セミナー後、取引していた資材屋に聞いてみると、エクセルとかで資材管理

をやっていたようで、大なり小なり、みんなやっているんだなと改めて思いました。

在庫管理システムの導入を決めた時、他のシステムと比較しましたか?

私の記憶では割と早い段階で、弊社のシステムの導入を決めていただいたと記憶しています。導入時に他のシステムとの比較しましたか?

他のシステムとは比較しませんでした。

藁をもすがる思いで岡本さんに依頼しました(笑)

自分も会社に戻ってくるということもあって、必死になっていたんだと思います。

もし、他を見ていたらもっと別のやり方もあったと思うので、

探しても良かったかもしれないけど、その時はとにかく必死だったので、

比較しなかったです。

弊社とのシステム導入はいかがでしたか?

うちとしては必死でよかったです、選んでいただけたので(笑)実際に、弊社とシステム構築をしていってどうでしたか?

岡本さんとやっていてシステムだけじゃなく、べニア板カットの運用方法や作業場の回し方など全部教えてもらったと思う。

システム以外のこともアドバイスをくれるじゃないですか?

そういう意味でも「他で」というのは頭になかったと思う。

システム屋だとシステムだけですが、「在庫管理」という部分でいうと

システムとかデジタルだけじゃなく、アナログの部分も活用しながら、紙ベースでできるところは済ませる。

うちの仕事の作業内容に落とし込んでもらったので、やりやすいなと思った。

その辺はお願いしてよかったと思います。

逆にやっててやりにくいと思ったことは無かった。改善できるのはシステムだけじゃないということが分かりました。

協力会社さんへのシステムの教育・浸透は大変だったのではないでしょうか?

他の業種だとシステムを触るのは自社の社員ですが、建設業ではいわるゆ「協力会社さん」」にシステムを触ってもらうことになります。教育・浸透という点では大変だったのではないですか?

協力会社さんは、発注する人が親方や右腕の人とだいたい決まっています。

その流れさえ1つの現場でつかんでしまえばよかったので、教育・浸透に関する心配はありませんでした。

最初、現場は「えーっ!」という感じでした。

ルール決めをしたので、最初は縛りがきつい感じがして嫌そうな顔をする人がいました。

しかし、今となっては、「システムがある方が共有ができるし。」と言ってくれています。

この間うれしかったことがありました。

ある大工さんに現場が始まる前にシステム導入を「やってくださいね!」と言っていたが、何やかんやで、その現場はやらずに通されてしまいました(笑)。

その次の現場で「次は絶対にやってくださいね!」とその人が会社に来た時に、システムをパソコンに入れてあげて「やってね!」とお願いをしました。その際に発注(必要な資材の依頼をする)ルールを説明しました。

システム導入後、うちでつくった現場からの発注ルールでは、システムで作ったPDFの発注書を、現場のグループLINEにあげてもらったら発注完了というかたちにしています。

その人は「パソコンで作ったPDFをLINEに上げるには、一回携帯におくらなあかんやろ・・・?」と面倒がっていましたが、携帯がパソコンに同期できるのを教えてあげて、「ほら、ドラッグするだけ、送れますよ」と教えてあげると「めっちゃ楽やん!」と。それでやってくれるようになりました。

その後、私が発注のリストを作っているときに、その大工さんから「○○っていう部材は、このシステムでいうとどれ?、もし無かったときはどうすればいいの?」という質問の電話がありました。

私は「無かったときはこっちで入れておきますよ」と言って、

システムにその場で入れてあげました。

その大工さんは「めっちゃ便利やな、システムええなー!」と喜んでくれました。

今までは発注のやり取りが決まっておらず、紙ベースだったので、なんて書けばいいか電話でその都度やりとりしながらやっていました。今はシステムなので資材名が決まっています。現場はそれを選んで数字を打ち込むだけ。その辺の便利さを分かってくれたなーというのを実感しました。

山中さんは、システム導入して何が一番良かったですか?

情報の共有ができるようになったのが大きかったです。

あと、システム構築の過程の中で、一番最初に岡本さんから提案のあった、グループLINEで情報を共有することも大きかったです。

現場の担当者だけではなく、本社にいる配車担当、段取り担当とみんなが一度に共有できます。いちいち電話をかけなくても良い。大事なことでもLINEで伝えています。

「現場職長様各位~」とかしこまってビシッとした文面で書くと、きちんと見てくれます。

メールは見逃すかもしれないけど、LINEは見逃さない。システムとLINEでうまく併用できています。欲を言えば、LINEとシステムがつながるともっといいですけどね。システムのほうにいちいち見に行くのは正直おっくう。LINEだったら携帯で見れるし、手軽さがあります。

システム導入後、言った、言わないの無駄なやり取りが無くなった

システム導入前は、ほぼ毎日のようにあった現場の「発注書おくったやん」というウソがつけなくなったからです。履歴が残るので。

うやむやにして自分の依頼を通すことも減りました(まだ完全には無くなっていませんが)。

前はFAXやメール、電話などいろいろな方法できてたので、その都度調べていましたが、その無駄な調査とやり取りが減りました。

現在は、システムから翌日現場に搬入する資材リストを出して、チェックを入れてLINEで送っているので、現場の人も「あの資材くるかな」とみてくれるようになりました。

システム導入後に感じた現場の変化

システムを入れてみて、今までなかったような変化を現場から感じますか?

システムを入れたことによって、現場サイドが感じているのは、

システム導入後、私たちが毎日発注や搬入の事前連絡を事務所がしているので、「ものすごくきっちりやりだしたな・・・」と思っていてるようです。

それで自分たちもきっちりやらないと、という意識の変化を感じます。

その意識の変化が逆に自分たちに返ってくることもあります。

現場から「入る予定になってきたものが来てないで」とたまに指摘を受けることがある。

システムを入れたからと言っても、たまに積み忘れやチェックの勘違いが起こっています。積み込み担当にも伝えて共有して資材センター側の課題としてとらえています。現場も情報を見ていて頼りにしているからこそ、こちらもちゃんとしようと、いい意味でピリッとするようになってきたと思います。

「あの」がひとつに決まるようになった

以前は、発注依頼がFAXや電話、メールなどあらゆる手段で、意思疎通が大変だったと思います。そのあたりはどう変わりましたか?

「あの発注書の~」の「あの」がシステム導入後は一つに決まるので共有できるようになりました。前だと「一番最終におくったFAXの~」と送った、もらっていないというレベルの低い話をしていたが、逆に現場のほうもきっちりとした発注書を作らないといけないという気持ちになっています。

最低の発注書を作っていた現場の人からの感謝の言葉

ほかにも、前もって準備に時間がかかりそうな発注依頼は電話してくれて、それを後からシステムの発注書に入れてくれています。そんな気遣いをしてくれるようになりました。

それはシステムを入れてから、こちらがやりすぎているというくらい気遣っている姿勢が見せられていると思うので、現場もそれを感じてくれているんじゃないかなと。

昨日もこんなことがありました。

私はいつも夕方に明日の搬入資材の情報をまとめて、現場のグループLINEに送っていますが、その日は夜8時くらいに情報をLINEで送ったら、「いつも遅くまでご苦労様です、感謝してます」と返事をくれて。

大工さんたちはそうやって感じてくれてるんだなと思いました。

そのLINEを送ってくれた人は年配の人で、今までは搬入日(現場に資材を運び込む日)ギリギリにFAXを送ってきて「早く持ってきて!」と言わんばかりの態度でした。

どれが正しい情報なのかわからない「一番最低な発注書」を送ってきてたような人でした(笑)

その人がそんなことを言ってくれたので、こちらの苦労を感じてくれてるんだなと思いました。

その人はいまだにシステムは使えていませんが、周りがシステムを使ってきっちりとしているのをLINEで見ているので、発注書も分かりやすくして写真を撮ってLINEで共有してくれています。

やること自体は面倒になったけど、私たちが搬入日の前日に搬入資材の内容をグループLINEに送っているので、現場搬入前日の晩に前段取りで「あ、明日これがはいってくるんやな」ということが分かるようになったのを、肌身で感じているからそういう感謝の言葉が出たんだと思います。

現場もやりやすくなったことを実感していると思います。

実際に自分自身が現場に出ていた時、「明日、何が入ってくるのかな?あれ、積まれてるかな?」と毎回心配でした。

システムで情報を共有できるようになったのでその心配事が

無くなったのが大きいです。

現場の職長も朝礼や昼礼をする時に、現場の各班の親方達が全員同じ情報を見ているのでやりやすい。たとえ親方が見てなかったり、職長に質問があっても「LINE見たら載ってるよ」と言えるようになったので、職長の仕事の後押しもできているのかなと思う。

現場が円滑に回る一つにはなっていると思うし、役立ててほしいです。

システムを使って、資材のやり取りが全て行えるようになりましたか?

まだ、やはり追加や変更とかがあるので、システムだけに頼るのは難しいのが現状です。こういったやり取りは必要だと思っています。

ただ、依頼の期限を線引きするようにしました。

それはみんな守ってくれるようになりました。

あと、システムとLINEで情報共有しだして、履歴を残さないといけないという意識になってきています。情報の共有を通じてコミュニケーションも取れるようになってきています。

今後はどのようにしていきたいですか?

いつまでも自分がこの作業をやっていてはダメだと思っています。

日々の現場の資材の動きを、積み込み担当が事務員に伝え、それを事務員が現場に連絡できる体制を取れるのが理想です。

積み込み担当が現場の状況を考えて、現場とのコミュニケーションをとるということまでやってくれたらいいなと思っている。

今は私がやって、積み込み担当に指示しています。

さらに、現場の人が一番欲しい情報は「今日はどの資材が入ってくるのか?」ということ、システムにはなっているけど、もっと細かいアナウンスまでシステム化できるといいなと思っているけど、もちろん、そのあたりはLINEを使ったりしてカバーしていますが、電話やFAXでやっていたころに比べると全然よくなりましたが・・・

システムになったものの、まだ手をかけている部分があります。必要性があってやっていることもあるけど、それをどう時間短縮するかがこちら側の課題です。

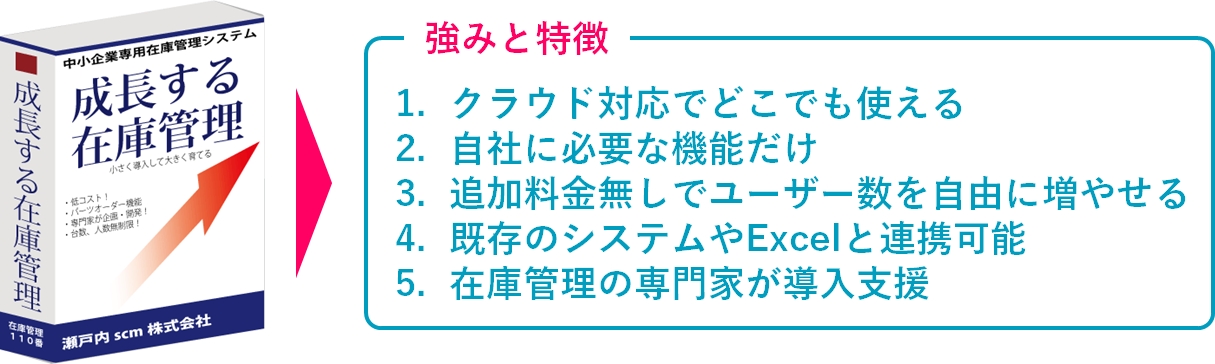

今後、この成長する在庫管理システムをどのように成長させたいですか?

成長する在庫管理システムは、文字通りお客様の成長に合わせて一緒に成長するシステムです。今後、どのようにこのシステムをより活用していきたいですか?

先ほども言ったように、まずは今よりも情報共有ができて、みんなが円滑に回る、「こぼれのない環境」にできたら・・・と思います。

今、システムを使い始めて、各現場への資材搬入量のデータが貯まってきています。

このデータを使って、現場の平米数量やボリュームによって、どの資材がどれだけ必要なのかが一目でわかるデータベースを作りたいです。

そのデータベースを使うことによって、取れる仕事も変わってきます。

例えば、どこの現場から、どれだけの材料がいつくらいに返ってくるかが分かれば、今、資材センターにこれだけしか資材がないけど、これだけ返ってくるから、次の現場を取りに行ける。先を見越せるデータ管理を行っていくことが今後の課題です。

成長する在庫管理システムは在庫管理の専門家が導入を支援します

成長する在庫管理システムの使い切れるシステムがコンセプトです。

導入した機能を100%使える状態にすることで、役立つことはもちろんのこと、シンプルで誰でも使える、余計な機能が無いので低コストを実現しました。

在庫管理110番は、これまで500社以上の在庫管理に関する相談を受けてきました。

その実績からシステム導入の失敗パターンをたくさん見てきました。

- 数千万円かけてシステムを導入したが、本当は手放すはずだったエクセル業務を併用せざるを得ない

- 機能が多いが、うちで使える機能かどうかが理解ができない

- システム会社は、「設定すればできますよ」と簡単にいうけど、実務はそんなに簡単じゃない

在庫管理の実務経験のある専門家が、あなたの会社の課題を解決する運用可能な機能を提案します。

低コストで自社に必要な機能を持ったシステムが導入できる

在庫管理システムに関するご相談

- どうやって改善とシステム導入を両立させたのか?

- 初めて在庫管理システムを導入したいがどうすればよいかわからない。

- 今のシステムが使いにくいので入れ替え・刷新したい

- これまで何度もシステム導入に失敗しているので今度は成功させたい

など、どんなお悩みでも構いません。

在庫管理システムの導入についてのご相談を無料で承ってます。