日本の会社は、急激な原価高騰で価格転嫁ができない中、賃上げなどの待遇改善を迫られています。

しかし、簡単に売上を2倍、3倍にするのは難しいのも事実です。

そこで、今の売上や原価のまま、利益をねん出しなければいけません。

そんな時に考えざるを得ないのは、経費の削減や業務効率の改善です。

今回解説する4大ロスに着目すれば、比較的簡単にそして大きな改善効果を得ることができる可能性があります。

実際に、4大ロスに着目して業務内容を観察して、改善取り組んで業務効率を1.6倍になった事例もあります。

目次

価値業務と無価値業務の違い

4大ロスとは、無価値業務のことです。

会社の業務は、価値業務と無価値業務の2つに分類できます。

価値業務とは、直接売上につながったり、利益につながる行動や時間の使い方の事です。

それ以外の業務を全て無価値と定義します。

具体的な例

製造業の場合の価値業務と無価値業務とは、

- 価値作業:ものを作ること(加工をしたり、組み立てたりすること)10個ではなく20個作った方が売上や利益に貢献できる。

- 無価値業務:「ものを運ぶこと」や「段取りをすること」です。仮に、A地点からB地点に1分かけて運ぶのに対して、5分かけて運んだからと言って、売上や利益が5倍になりません。

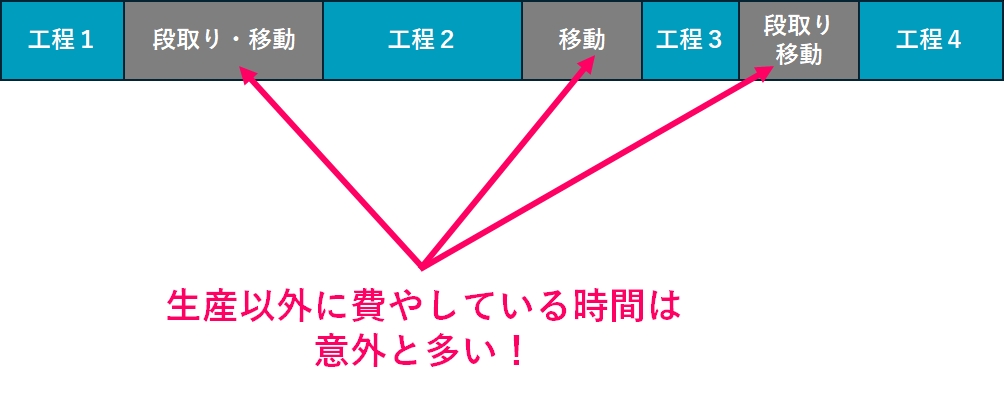

業務の50~70%は価値を生んでいない

製造業の生産リードタイム(生産の着手から、完了までの時間)の50~70%は無価値業務が占めているといわれています。

月末やお客様対応で特急で生産した時、いつもよりも何倍も早く完成できてしまう経験をお持ちの工場は多いのではないでしょうか?

実は、その時間が本来の生産リードタイムといわれており、本当の生産以外に費やしている時間は意外と多いのです。

生産性向上や業務効率化を実施する際に、絶対に最初に着目してほしいポイントです。

4大ロスに着目してほしい2つの理由

私が4大ロスに着目して削減・改善活動を進めてほしい理由があります。

短期間で簡単に大きな効果が得やすい

「いらないことを止めるだけ」なので、業務の方法を変えたり、作業自体を改善よりも難易度が低いため取り組みやすく、短期間で大きな効果を得られる可能性があるからです。

業種・業務内容を問わず適用できる

4大ロスの削減は、在庫管理や製造現場に限らず、事務業務などのあらゆる業務に応用ができます。(例えば、飲食店で料理の提供を早くする等)

この記事では4大ロスの見つけ方、それぞれのロスの主な対策方法(特に在庫管理)を紹介しているので、実践してみてください。

それでは、それぞれの4大ロスについて、解説します。

すぐに思いつくのはシステム導入や設備の導入による業務効率の改善です。

しかし、お金をかける必要は一切ありません。費用をかけずに業務効率や経費を大幅に削減できる可能性があります。

なぜなら、経費の増加や業務効率が低下する原因は、あなたの会社の中で当たり前になっている習慣である可能性がとても高いからです。

システムや設備を導入せず、しかも手っ取り早く業務効率を改善するためには、これから解説する「4大ロス」に着目してください。

なぜなら、4大ロスに該当することは、全て無価値業務だからです。

4大ロスとは

4大ロスとは、生産性を下げるだけの価値につながらない行動(無価値)のことです。

- 探す

- 迷う

- 手待ち

- やり直し

在庫管理において設備効率を悪化させる7大ロス、生産効率を下げる16大ロスというものがありますが、項目が多すぎて覚えにくいです。

突き詰めて考えると、4大ロスに行きつきます。

在庫管理110番が、コンサルティングなどで改善支援を行う場合にも最優先で確認し、取り組むのがこの4つです。

探す

思い返してみてください。倉庫で商品を探し回る、事務所内で書類を探す。

こういったことはやっていませんか?

まとまった時間ではないかもしれませんが、1日に「探す」ことに要している時間を積み上げて見ると結構な時間になっています。

それを時給で換算してみてください。

そうすれば、いかに無駄な時間を過ごしていてお金を無駄にしているかが分かります。

特に物流やロジスティクスの担当者は「探すこと」が仕事だと考えていることが多いようですが、これは間違っています。

場所が決まっていてすぐに分かれば、探すことは不要です。また場所が汚れていたり、山積みになっていたら、その山の中をかき分けて、対象を見つけないと

いけません。これも無駄です。

在庫管理において、探すことを減らすために、一番効果的で最初にやらないといけないことは、「整理」です。

整理をすれば、対象が隠れることは無くなり、すぐに必要なものを取りだすことができます。

整理のやり方はこちらの記事で解説しています。

迷う

迷うというのは、何をすればよいのかわからない状態のことです。

これは、行動だけではなく判断も含みます。

迷うということは、それを解決するために時間を使うということになるためロスになります。例えば、次のようなことが日常化していませんか?

- 確認する

- 詳しい人に教えてもらう

- 倉庫にある商品の場所が分からない

具体的な例を挙げますと、倉庫に置いてあるものは、ベテランの倉庫番に聞かないとわからないといったような状態です。

迷うを無くす1:整頓

誰が見ても一目で分かることです。

- 必要なものが置いてある場所がすぐに分かる

- 置いてあるものが何であるかすぐに分かる

という状態です。

この問題を改善するためには、全員が共通の情報で共通の認識を持ち、行動や判断ができることが求められます。

つまり、ルールや基準が必要です。

これがない会社は、全てが曖昧でみんなが指示待ちになります。

ルールがあれば、それに基づき判断ができ、自分達で動くことができるようになります。

手待ち

いわゆる「待っている状態(待たせている状態)」や「確認」のことを指します。

自分だけのことではなく、相手や次の人を「手待ち」にさせていることもあります。

仕事が流れてくるのを待っているということはありませんか?

生産工場で多いのが、ロット生産品の生産待ちによる後工程の手待ちです。

この他にも準備ができていないことによって、次の仕事が開始できない手待ちもあります。

手待ちを無くす1:在庫精度を上げる

在庫があるかどうかは、現物を見に行かないとわからない、倉庫担当者に聞かないとわからない・・・

といった状態になっていませんか?

仕事はたくさんのことを一回でやったほうが効率的と考えているかもしれ

ませんが、一気にたくさんやったとしても、それに見合う処理能力がなければ時間が掛かり、当然後の仕事(後工程)は手待ちになります。

また、仕事のための準備ができていないと仕事が来た時にあたふたするため、通常よりも仕事に時間が掛かって遅れることが多いのが普通です。

しっかりと段取りをしておけば、仕事が来ても慌てることなく冷静に対応できます。

確認作業も手待ちの一種

確認作業も手待ちのひとつです。確認はとても無駄の多い手待ちです。

確認した時にどのような事が起こるかを見てみましょう。

- 確認を依頼した人の仕事が止まる

- 確認した本人の仕事が止まる

- 確認された人の仕事が止まる

確認のムダは少なくとも2倍です。

自分だけの時間がムダになるだけではなく、周囲も巻き込んでムダが発生します。

確認を無くす方法:在庫精度向上、標準化

在庫管理において、確認を無くす方法で最も効果的なのは、在庫精度向上です。

在庫精度が低いと、在庫があるかどうかを現場に確認する(確認に行く)ということがどうしても発生します。

さらに、標準化(マニュアル、チェックリストの整備、システムによる一元管理)をすることで、わざわざ担当者に確認する必要もなくなります。

会社の業務が標準化されておらず、従業員のやり方に全てを委ねているような場合では、確認作業が頻発して、会社全体の生産性を著しく低下させます。

やりなおし

4大ロスの中で一番大きなムダです。

やり直しに含まれる動作としては、

- 一度やったものを解体してまた作り直す

- 足りない材料を揃える、

- 再度最初から始める。

- 不良品を直して作る

といったように、無駄な動作がいくつも存在します。また、やり直したくても取り返しがつかないこともあり、重大な事故や信用問題に発展する場合もあります。

やり直しを防ぐ一つの方法は、確認です。(確認といっても、人に確認することではありません。)

JRの運転士が指差し確認をしているのを見たことをありますか?

あれは、動作の間違いが起こらないように、自分の行動を目で確かめ声で確かめる方法です。

もう一つの確認方法としては、当事者と違う人が確認をすることです。一人だとどうしても間違いを犯してしまいますが、他人の目で見れば間違いは意外と見えるものです。J-SOX(内部統制)においても、当事者以外の確認が重視されています。

二つ目の方法は、違う方法を考えるです。

毎回、間違えるということは人の注意力や個人能力ではなく、環境に問題がある場合があります。間違えないように環境を整備することができないかどう可を考えます。

3つ目はやりすぎないことです。

製造現場で起こりがちなのが、製品をたくさん作ったもののなかなか出荷されず錆びたり、ホコリが溜まったりすることがあります。こうなると、錆び取りをするなどの無駄な作業が発生するため、必要な時に必要な作業だけをして、やりすぎないということも重要です。

【事例】4大ロスに着目した改善で業務効率1.6倍

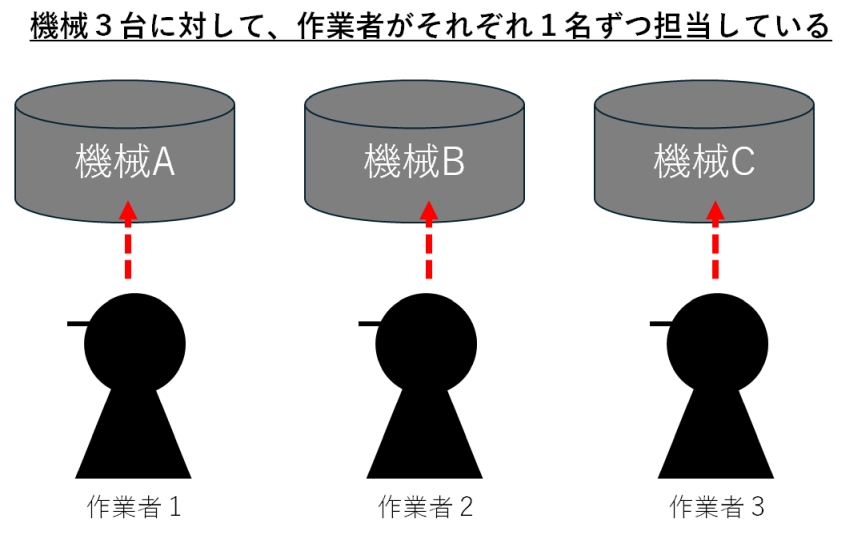

化学メーカーの社長様から、「何となく無駄が多いような気がする」ということで、業務量の相談を受けた事例をご紹介します。

その会社の状況は、加工する機械が3台あるのですが、それぞれに作業者が1名ずつついている状態です。

作業者自身は、「無駄は無い、機械1台に対して1人が適正です」と主張していました。そこで、

在庫管理アドバイザーが、4大ロスに着目して客観的に業務分析を行いました。

価値時間は、材料の機械への投入、機械の加工条件(温度や回転)などの調整、出来上がったものを回収する作業です。

すると、10時間の業務のうち、価値時間はたったの2時間しかありませんでした。

この事実に社長は衝撃をうけていました。。

そして、早速まずは3台の機械を2人で担当してみました。遅延も残業も発生することなく、問題無く生産することができました。この時点で生産性は33%アップです。

さらに、3台の機械を1人で担当させてみたところ、始めは大変そうにしていましたがあっと言う間に1人で3台の機械を操作することに慣れました。これで生産性は66%アップです。

この改善をするにあたって、お金は全くかかっていませんし、作業改善も何もしていません。

このように、4大ロスに着目して改善を行うだけで、生産性が大幅に改善することも期待できます。

生産リードタイムや仕掛品在庫の削減に最適

記事の冒頭でお伝えした通り、生産リードタイムの30~50%は、4大ロスである可能性が極めて高いです。

製造業において、生産リードタイムの短縮は、在庫削減だけではなく、お客様への納品日数を短縮できる効果もあるため、生産性の向上と顧客満足の両方を実現できます。

まだ、4大ロスに着目したことが無い場合は、ぜひ取り組んでみることをお勧めします。

在庫管理に関するご相談・お問い合わせ

在庫管理110番では、在庫管理に関するご相談を随時受付中です。

無料個別相談も実施中ですので、今回の記事で分からなかったこと、自社はどのようにすれば良いかイマイチ理解できなかったことなど、お気軽に在庫管理アドバイザーにご相談できます。

自社の状況、事例に合わせたアドバイスします。

些細なことでも遠慮なくご相談ください!