在庫管理アドバイザーの岡本です。

「3定管理で重要なことは何か?」

そんな疑問に、在庫管理アドバイザーの立場からお答えします。

3定とは、5S(整理・整頓・清掃・清潔・躾)のうちの「整頓のやり方」です。

3定管理とも呼ばれており、

- 定品

- 定位

- 定量

を指します。

3定ができていない現場では、「在庫を探すムダ」「在庫の紛失」が発生しやすくなります。

5Sのうちの2S(整理・整頓)は、製造業の現場においては基本中の基本です。

特に整頓は、「誰が見ても一目で分かる」状態をつくるために欠かせません。

しかし、置き場作りのルールがなければ、どの在庫がどこに、どれだけあるのか把握できません。

今回は3定の基本を、在庫管理のプロが3定の「定品・定位・定量」の手順を、ステップごとにまとめまて詳しく解説しました。

とくに「棚番マップの作り方」(定位)は、すぐに現場で使えると大好評です。

目次

3定は整頓の原則

3定とは、5S(整理・整頓・清掃・清潔・躾)のうち、「整頓」のやり方です。

読み方は「さんてい」です。5S3定とセットで呼ばれることも多くあります。

5S活動において、2S(整理・整頓)は、在庫管理における「置き場作りの基礎」。

この2Sのうち「整頓」を実施する方法が3定(3定管理)です。

以下3つの「定」を意味します。

3つの「定」

- 定位:置き場を決めること

- 定品:決まったものを置くこと

- 定量:決まった量だけを置くこと

3定管理をすることによって、在庫の置き場が明確になります。

さまざまな在庫でも決まったものを、決まった場所に決まった量だけ置くことができます。

在庫管理のノウハウをまとめた「在庫管理の教科書」では、今回解説する3定のほか、明日から使える実務的な現品管理のことが学べます。

合わせてご利用ください。

3定の目的は「誰が見ても一目で分かる」こと

3定が目指すことは、誰が見ても一目で分かることです。

つまり、

3定管理を実施すると、「ものを探すムダ」、「紛失によるロス」がなくなります。

メリットは、以下の通りです。

3定管理のメリット

- パッと見て状態が分かる

- 誰でもすぐに取り出せる

- 誰でもすぐに元通りにできる

3定の進め方について、それぞれ詳しく見ていきましょう。

1つ目の「定位」から説明します。

定位:置く位置を決める

まずは、置き場を決めます。

「第1工場の左から3本目の柱のすぐ右にある棚の下段ね!」という表現だと、場所を特定しづらく、知っている人しか分かりません。

置き場に名前を付けて誰でもわかるようにします。

手順は次の通りです。

定位の手順

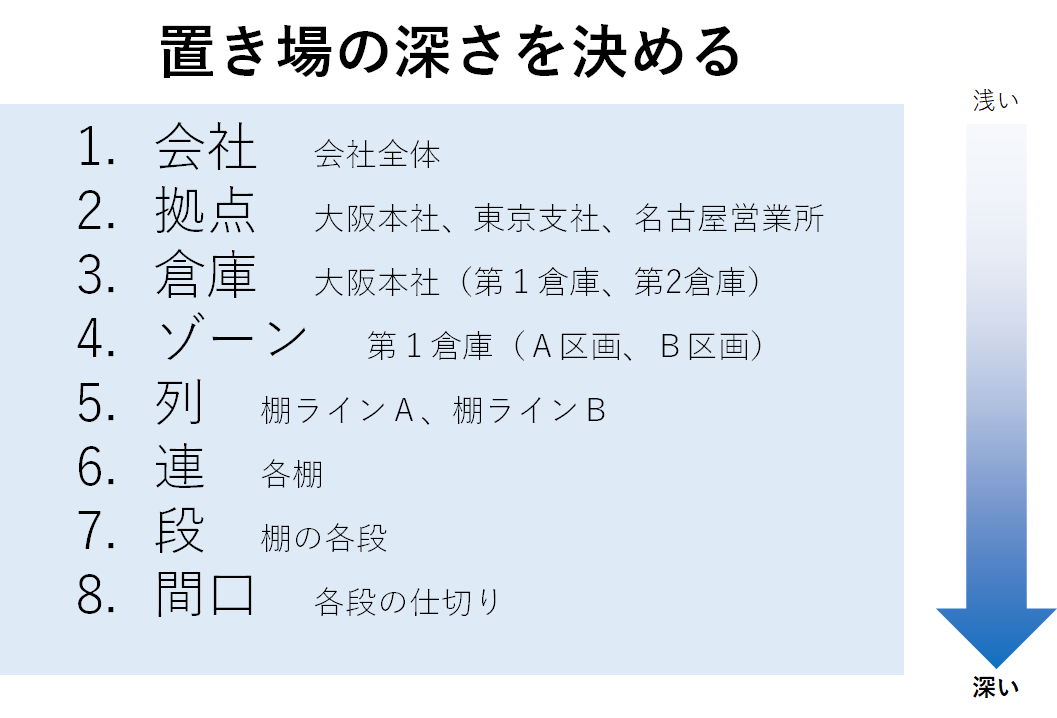

- 置き場の深さ(階層)を決める

- エリアマップを作る

- 棚に名前を付ける

- 在庫の置く位置を特定する

置き場(ロケーション)の深さを決める

何をどこに置くかを決める前に、置き場の深さを決めます。

階層を深くするメリット

置き場の深さを深くすればするほど、ピンポイントで保管されているところにたどり着き、ピッキング可能になります。

階層を深くするデメリット

一方で深くすればするほど、細かい管理をしなければいけないため、情報のメンテナンスが大変です。

教科書的には「間口まで設定して管理をしてください」が正解ですが、実務的な負担を考えると、むやみに深い階層まで細かく設定する必要は全然ありません。

私がクライアント様には、ロケーションの深さは商品や部品を探す時間をどれくらい許容するかで決めましょうとアドバイスしています。

例えば、1つ当たり、探す時間を3分まで許容と設定した時

- 小さな棚が1つか2つしかない狭い倉庫:倉庫まで設定すれば十分

- 棚がズラッと100個並んでいる広い倉庫:間口まで設定しなければいけない

※もちろん、探す人はベテランではなく、入社1日目だったり、パートやアルバイトのような誰でもできるというのが条件です

ロケーション管理の具体的な考え方、進め方について詳しく知りたい方はこちらの記事をご覧ください。

在庫を保管する倉庫が1か所しかないような小規模の場合は、エリアまで決めず、棚番と在庫の表示のみ作りましょう。

エリアマップを作る

広い倉庫の場合は、そもそも棚がどこにあるのかが分かりません。

そこで、道路地図のように東西南北の碁盤目にメッシュ状に区切って番地を振ったエリアマップを作ると良いでしょう。

例えば、★のところは、エリアマップの番地に従うと、B2ということになります。

これで、工場の中の場所の位置が明確になります。

棚番:棚に名前とコードを付ける

場所・棚を特定するために、名前を付けます。

名前とともに必要なのがコード(ロケーションコード、棚番)で、在庫管理システムと連動させるためにも必須です。エリアマップと棚番を組み合わせたものを棚番マップと言います。

棚番マップはいわば倉庫の地図です。これを手に持って歩けば、倉庫で迷わず、保管場所にたどり着きます。

棚の整備方法や棚番の決め方を詳しく解説した記事はこちらです。

在庫の置く位置を決める(連・段・間口を決める)

1つの棚に1つの在庫だけを置くのなら問題ありませんが、やはり1つの棚にいくつかの在庫を置くでしょう。

さらに棚は1段ではなく、2段以上あることが普通です。

そこで、棚に置いた時のルールを決めておきます。

例えば、2段の棚があるとすれば、下段を1とし上段を2とします。

そして、在庫は向かって左端から置くことをルールとして、それぞれ左から1、2、3・・・とします。

例えば、在庫を部品棚A(2段の棚)の下段、左から2番目に置いたとします。

すると、その在庫の置き場は、「部品棚Aの1-2」というように表現することができます。

この3ステップで何がどこに置いてあるかが分かり、在庫の場所が特定できます。

棚に棚番を表示する

各棚には、棚番を表示して特定しやすくします。

この時、表示は通路から見える位置に貼りましょう。

あいまいな表現をエリアと棚番を使って明確にしてみます。

棚番を決める前

「第1工場の左から3本目の柱のすぐ右にある棚の下段ね!」

慣れていないと、どこにあるかがわかりませんし、たくさんピッキングする場合は覚えるのも大変です。

棚番を決めた後

まずエリアマップを決めたことで、あの柱という表現が、「1-B2」という番地に変わます。

次に棚番を決めたことで、すぐ右の棚の下段ね!という表現が、「A-1-2」に変わります。

まとめると、「1-B2の場所にある、棚A-1-2」になり、置き場が場所が明確に指定されます。

上手く設定できたかどうかを知る良い方法があります。

それは、入社1日目の新入社員に在庫を取に行ってもらうことです。

棚番マップがしっかりと整備されていて、棚番マップがきちんと更新されていれば、マップさえ渡せば、すぐに指定の場所に迷わずにたどり着くことができます。

迷ってしまったり、違ったものを持ってきた場合は棚番マップの作り方や棚番自体が間違っている、もしくは在庫の変更を反映していないなどのなんらかの問題があります。

定品:置くものを決める

場所が決まったら、次に定品です。置くものを決めます。

置くものは常に定まる場合と定まらない場合があります。

特にフリーロケーションの場合は、''何を入庫したか、何を出庫したか''を記録しておかないと、どこに置いたか分からなくなるので、定品が崩れてしまいます。

ロケーション管理管理の具体的な方法は、こちらをご活用ください。

置き場を決めるときのポイント

やみくもに棚番を決めると、かえって工場の生産性を下げてしまう可能性があります。

置き場を決めるときは、在庫の特性を考慮します。

- 作業場所

その在庫を良く使う作業場のすぐ近くに置きます。

在庫を取りに行く時間を減らすことができます。

仮に1日1000個作る部品があり、材料を取りに行くのに1時間で1分使っていたとすると、1日で8分になり、1か月で160分、1年で1920分(32時間)になります。

- 工程と物流

工程の流れに合ったところに置き、在庫の流れと工程の流れをできるだけ一致させましょう。

最終工程の付近に最初の工程の在庫を置くと、工程の流れを在庫の物流が逆行するので非効率的です。

- 種類

扱う在庫の種類が多い場合は、品種別に在庫を集めておくと、迷いにくくなります。

作業場所や工程の流れと反してしまうので、倉庫などに限定したほうがいいかもしれません。

- 大きさや重量

手で持ち上げることができない大きなものや重量物などは、構内クレーンのそばなどに置かざるを得ません。

- 使用頻度

使用頻度が高い在庫は、取り出しやすい場所と取り出しやすい高さにしておき、在庫運搬者や使用者の負担を軽減します。

部品番号を設定する

まず、品目コード(部品番号、商品番号)を決めます。(これを採番するといいます)

ここで重要なのは、一物一品番にすることです。

一物一品番とは、一つの品物に品目コードを1つだけ付けることです。

当たり前のことと思いがちですが、実際にはそうなっていないケースが大企業を含めて多いです。

- 別々の部署で同じものを買っているが、別々に採番している。

- まったく違うものなのに、同じ品番が採番されている。

この問題が起こる原因は、品目コードの一元管理ができていないからです。

大企業では、事業部制をとっている会社でこの問題が起こりやすいようです。

品目コードは、採番・管理する部門を決めて、一元管理しなければいけません。

この状態を長く放置すればするほど、一物一品番ではない状態の品番が増えてしまいます。

この記事を読んだあなたは、まず一物一品番ができているかどうかをすぐに確認してください。

品目コードの採番と管理方法については、こちらの記事で解説しています。

定量:置く量を決める

置き場と置くものが決まったら、置く量を定めます。

置く量を決める理由は、次の3点です。

- スペースを無駄に使わないこと

- 見つけやすくすること

- 安全と品質を保つこと

正しい発注方法で属人的な場当たり発注を止める

置きすぎは、スペースを余計に使ってしまい他のものが置けなくなります。

さらに、奥にあるものが見えなくなり探し回りの原因になります。

適切な置く量を決めて保つためには、適切な発注が必要です。

発注担当者が気づいたときに発注するようなやり方や、何となく多め・多めに気分次第で発注しているようなやり方ではいけません。

正しい発注方法を知り、その部品(商品)の特性に合う発注方法を採用します。

発注方法の特徴と選び方は、こちらの記事で詳しく解説しています。

安全と品質を保つ

棚に耐荷重を記載して、耐荷重を超える量を置かないようにします。

耐荷重を超えてしまうと、棚が壊れて保管している在庫が落ちてくる可能性があるのでとても危険です。

山積みは、荷崩れの原因にもなりますし、上にあるモノばかりを移動して先入れ先出しが守られなくなります。

下にあるものがつぶれて壊れてしまう可能性もあります。

3定だけでは不十分!表示で3定を見える化する

3定「定位・定品・定量」を実施するだけでは不十分です。

表示に3定の要素を盛り込み、その状態を見える化します。

見やすい高さに、大きな字で分かりやすく、遠くからでも読みやすいようにします。

表示内容はシンプルに

情報を詰め込みすぎないようにします。

なぜなら、情報を詰め込みすぎると、見落としの危険性が高まるためです。

表示を作るときは、管理部門の都合だけで作ってはいけません。必ず現場の意見を取り入れて作りましょう。

管理部門が表示を作ると、情報を詰め込みすぎた表示になりがちです。

あくまでも表示は、現場に必要な情報が主体であるべきです。

例えば、ハンディターミナルで読み取るのであればQRコードやバーコード、発注が必要ならば発注点・・・などです。

配色を工夫する

例えば、表示自体の色を変えて、意味合いを分けるとより分かりやすくなります。

例えば、棚卸するものとしないものを分けたりすることで、棚卸漏れを防ぐこともできます。

3定を維持(メンテナンス)する2つの方法

3定の実施後はやりっぱなしにせず、状況に合わせてメンテナンスしなければいけません。

3定のメンテナンスで大切なのは次の2つです。

3定のメンテナンスのポイント

- 元に戻す

- 情報の更新

一生懸命3定に取り組んでも維持ができなければ、取り組んだ時間は全てムダになります。

①在庫を元の位置に戻す

3定を決めても守らないと意味は全くないです。

置き場を決めてもその場所に置かれないと意味がありません。

3定の取り組みを開始した当初は、浸透していないため忘れがちです。

在庫管理担当者は旗振り役として、習慣化まで細かくサポートします。

ちょっと材料が余ってしまった。

明日すぐに使うから、機械の近くに置いておこう。

こういった「小さな気の緩み」も許してはいけません。

必ず、元に戻す習慣を作ります。

②情報の更新

ずっと同じ製品を生産しているわけではないので、3定を更新・見直しすることが重要です。

これがやれない工場が多いのです。

置く在庫が変わっていても、表示がそのままだったり、工場のレイアウトを変えたにも関わらず、棚番マップが古いままだったり、表示が剥がれてなくなっていたりと、情報の追加、削除、更新ができません。

特に、情報がそのままになりがちなのが、改善プロジェクトなどで一気に行った場合です。

一度、工場を綺麗にしてもその後継続ができないケースです。

更新を促すアイデアの一つは表示の作成日や次回更新日を一緒に記入しておくことです。

これをするだけで「情報の鮮度」が見える化できるので、更新を忘れることが少なくなります。

ぜひ、試してみて下さい。

新規製品の開発ルールなどにも、3定の見直しを盛り込み、ルール化すると良いでしょう。

在庫管理セミナーに参加する

在庫管理110番では、定期的に在庫管理セミナーを開催しています。

1000万円を削減した成功事例を紹介しつつ、適正在庫の計算方法と誰でもできる在庫管理の仕組みづくりのポイントを解説します。

◆在庫管理セミナー参加者特典◆

在庫管理セミナーに参加いただいた方には、2つの特典があります。

- 経費15%削減在庫管理術【基礎知識編】(書籍)をご進呈

- 在庫管理アドバイザーによる直接個別相談

3定管理のご相談なら「在庫管理110番」にお任せください

5S3定に関するお悩み解決なら、在庫に関する総合窓口「在庫管理110番」にお任せください。

在庫管理110番は、以下のような強みがあります。

経験豊富な在庫管理アドバイザー

生産管理、設計変更、発注管理、現場改善、在庫削減などで実績のある在庫管理アドバイザーによる提案が受けられます。

「5S活動をしたいけど、何から手を付けていいかわからない」

「3定の基本は理解できたけど、自社の現場でどうすればいいのか」

「3定が維持できる仕組みづくりをしたい」

など、あなたのお悩みにお答えいたします。