製造現場におけるムダは、生産性を下げ、コストに直結する要因です。

自社の工場を見渡してみると、ムダが多いと感じる方も多いのではないでしょうか。

しかし、このムダについて正しく理解しようとせず、そのままの状態になっている現場も珍しくありません。

ムダの排除は、現場改善の基本です。

ムダを削減できれば、生産性や作業効率の向上だけでなく、社員のモチベーションアップにもつながります。

この記事では、

この記事では製造現場における7つのムダについて解説します!

具体例と対策を紹介するので、ぜひ参考にしてください。

目次

7つのムダとトヨタ生産方式の基本概念

トヨタ生産方式の目的は、ムダの排除です。

トヨタ生産方式には、「ジャストインタイム」と「自働化」の2つの柱があります。トヨタは、この2つの生産方式を実現するための手法として、製造現場における「7つのムダ」を定義しています。

トヨタが提唱している視点は、次の7つです。

7つのムダ

- 加工のムダ

- 在庫のムダ

- 不良品・手直しのムダ

- 手持ちのムダ

- 造りすぎのムダ

- 動作のムダ

- 運搬のムダ

製造現場のムダは、付加価値を生みません。

さまざまな顧客ニーズに応えながら、同時に収益性を高めていくためには、製造工程を徹底的に効率化することが求められます。

製造業の現場改善で役立つ視点が、トヨタの基本概念でもある7つのムダだといえるでしょう。

※トヨタ自動車では「異常が発生したら機械がただちに停止して、不良品を造らない」という考え方をニンベンの付いた「自働化」といいます

トヨタ生産方式とジャストインタイム

トヨタ生産方式の一つであるジャストインタイムとは、「必要なものを、必要なときに、必要な量を生産することで、在庫を徹底的に減らして効率化する」生産方式です。

ジャストインタイムを実現することで、生産工程におけるムダを排除できます。

加工のムダを省き少量生産することで、不良品や手直しのムダが発生しないよう品質のバラつきを減らします。

トヨタのジャストインタイムは、製造工程に合わせて「かんばん」と呼ばれる指示書を一緒に回すことで、生産管理と在庫管理を同時に実現しているのが特徴です。

その結果、ムダな作業と過剰在庫をどちらも削減できるとされています。

▼トヨタが提唱したかんばん方式については、こちらで詳しく解説しています。

かんばん方式は在庫削減に効果あり!?課題と解決法を解説

製造業における7つのムダとは?具体例と対策

ここでは、トヨタ生産方式から生まれた「7つのムダ」をもとに、製造業におけるそれぞれの具体例と対策を解説します。

1.加工のムダ

加工のムダとは、不要な作業や検査によって生じるムダのことです。

製造業における加工とは、機械加工や溶接作業、仕上げ作業、検査作業などが挙げられます。

具体的に、部品の仕上げ作業を例に見てみましょう。

加工のムダの実例

製造の仕上げ作業において、従来の手順に沿って、あらかじめ鋼材に必要な表面処理を実施してから組み付けをしていました。しかし、手直しの過程で、表面処理を剥離して加工し直し、再び表面処理を実施するケースが続きました。

この製造業Aでは、以前と比べて難易度の高い製品を中心に扱うようになりました。そのため、手直しを必要とする回数が大幅に増えたにもかかわらず、従来の手順を見直しておらず、加工のムダが発生していたケースです。

加工のムダの解決方法:従来の作業標準を見直しする

加工のムダを削減するためには、従来の作業を定期的に見直す必要があります。

「従来の作業方法にムダがないか」「より効果的な技術を採用できないか」などを検討し、最新の状況にあわせた加工に是正することが大切です。

また、そもそも作業標準が決められていなかったり、作業手順に曖昧な部分が多く担当者によって認識が違ったりするケースも加工のムダにつながります。このような場合は、管理者と作業者で議論を重ねて作業標準を作成しましょう。

2.在庫のムダ

在庫のムダとは、不必要な在庫によって生じる、保管スペースや在庫管理といったコストのムダです。

製造現場では、部品や原材料、仕掛品、完成品などさまざまな在庫が存在します。

在庫のムダの実例

製造業Bでは、仕入れた部品が設計変更などによって不要になった場合、破損時の予備として在庫に回していました。発注担当者は在庫品をエクセル表で管理し、定期的に在庫置き場を整理・整頓しています。そして、置き場のスペースがなくなると、古いものから順に破棄という流れを繰り返していました。

破損時に発注の必要がなくすぐに現場で対応できれば、合理的にも感じられますが、この状況では在庫のムダにすぎません。現場担当者は在庫品リストの存在を十分認識しておらず、破損時には、代替品で済みそうな部品まで発注を依頼していたのも要因の一つでした。

在庫のムダの解決方法:在庫管理システムを活用する

在庫管理システムは、在庫のムダを削減するのに役立ちます。

在庫管理システムを使えば、入出庫管理やロケーション管理から、在庫分析まで可能です。

たとえば、紹介した事例でいうと、マスタ管理で登録する品目に代替品を結びつけておくなど、自社に必要な機能をカスタマイズできる在庫管理システムを選ぶとよいでしょう。

低コストで自社に必要な機能を持ったシステムが導入できる

在庫のムダを削減するためには、部品や原材料、仕掛品、完成品それぞれの在庫数を把握し、保管場所を統一しておくことが基本です。在庫管理システムを活用すれば、リアルタイムの在庫情報を社内で共有しやすいメリットもあります。

3.不良品・手直しのムダ

不用品・手直しのムダとは、不良品の発生に起因する廃棄や手直しをはじめ、関係部署との連携や顧客の対応まで、さまざまなムダが含まれます。

たとえば、板金加工品の生産において、前回生産時と比べて生産で使用する設備や製品に変更がなければ、生産される部品は前回と同様の品質が保たれていると考えがちです。しかし、実際には、意図せぬ変化や原材料のロットの違いなどによる精度変化も十分考えられるでしょう。

自社内で発見された不良なのか、顧客に納入後に発見された不良なのか、製品や納入方法によって考えられるムダは異なります。自社で起こりうる不良を洗い出し、自工程完結を徹底することが重要です。

不良品・手直しのムダの解決方法:早期発見できる仕組みをつくる

不良品・手直しのムダを削減するためには、早期発見できる一貫した仕組みをつくる必要があります。

具体的な対策としては、検査体制や標準を見直したり、工程ごとの検査を実施したりするほか、生産設備の予知保全などが挙げられます。

また、不良が起きてしまった際には、全数検査や原因の特定といったその場の対応だけでなく、恒久的な再発防止策を検討し必ず次に活かすことが大切です。

4.手持ちのムダ

手持ちのムダとは、やるべき仕事がなく、作業者の手が遊んでいる状態を意味します。

手持ちのムダが生じる原因の多くは、前工程の配分によるものです。前工程でトラブルが発生したり、作業が遅れていたりすれば、後工程は待機しなければなりません。

各工程における作業と必要な作業時間が標準化されていない場合は、手持ちのムダを顕在化しづらいので注意が必要です。なぜなら、作業者が仕事量にあわせて作業スピードを調整することで見えづらくなるためです。

また、手待ちのムダは、付加価値を生まない人件費のムダだけでなく、手待ち状態が解消されたときに納期との兼ね合いによって生じる残業の増加にもつながる可能性があります。

手持ちのムダの解決方法:効率的なスケジュール管理を実現する

手持ちのムダを削減するためには、適切なスケジュール管理を実現することが大切です。そのためには、まず各工程の作業とその作業にかかる時間を標準化する必要があります。必要に応じて、一個流しで全体の流れを検証してください。

手持ちの発生が前工程の遅れに起因している場合には、標準化された作業時間を基に、スケジュール管理を見直しましょう。一方で、手持ちのムダが作業者に起因していない場合は、原因に対する抜本的な対策を検討する必要があります。

5.作り過ぎのムダ

造りすぎのムダとは、製品を造りすぎた結果として生じるムダです。

造りすぎのムダは、7つのムダの中でも最も注意が必要だといえるでしょう。なぜなら、造りすぎは、在庫のムダや動作のムダ、運搬のムダにもつながるためです。

作りすぎのムダの実例

製造業Cでは、顧客のオーダーをもとに部品を生産しています。場合によっては、急ぎのオーダーを受けることもあるため、短納期に対応できるよう一度の生産で注文数以上の完成品を生産しました。段取りの手間を減らす効果が期待されたものの、仕様変更が入りすべてがデッドストック化してしまう事態が発生。

また、完成品の中にはハンドワークして使用できるものもありましたが、破棄を回避したものの手直しのムダにつながってしまいました。

造りすぎの状態は、場合によっては常態化してしまうため注意が必要です。造りすぎのムダが排除できれば、前述した手持ちのムダの顕在化にも役立ちます。

造りすぎのムダの解決方法:在庫状況を可視化する

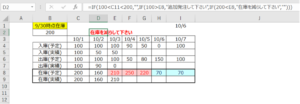

在庫状況を可視化することで、造りすぎのムダを削減できます。

事例のケースであれば、一度のオーダー数を見込んだ置き場スペースのみを使用できるようにしたり、完成品は必ずオーダー伝票とあわせて出荷場へ運ぶようにしたりするとよいでしょう。

まずは各工程の生産量を調査したり、原材料や部品の使用量を確認したりするところから始めてください。在庫状況を可視化するためには、置き場を点在させず一つにまとまるほか、在庫管理システムを活用して定期的に棚卸しを実施するのも効果的です。

6.動作のムダ

動作のムダとは、すなわち製造の進捗に影響を与えないすべての動作を指します。

たとえば、しゃがむ、持ち替える、探す、調べるといった付加価値を生まない不要な動きです。

動作のムダが発生する原因として、異なる作業者が同じ動きをするよう作業が標準化されていないことや、場合によっては、訓練不足による起因するケースも考えられます。

不要な動作は、作業時間のムダにつながるだけではありません。作業内容によって、動作のムダは作業者に余計な身体的負担や安全上のリスクを与える可能性もあるので注意が必要です。

動作のムダの解決方法:動作経済の観点から作業を見直す

必要以上の動作をしていませんか?

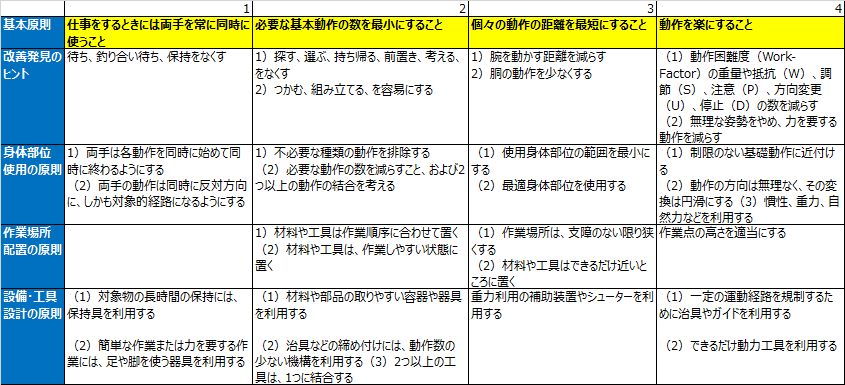

必要最小限の動きには「動作経済の原則」というものがあり、それに従った動きが最小限かつ最も負担が少ないと言われています。

動作経済の原則を一覧でまとめました。

動作経済の原則のポイントは次の4点です。

- 付加価値作業は手が生む。足は生まない

- 治具や位置などで一発で決める。迷わせない

- 流れる動き(距離を短くする)

- 無理は価値を生まない。楽が価値を生む

動作経済の原則に従った動きにするためには、労働環境の整備が役立つ

動作のムダを削減する方法の一つとして、労働環境の改善が挙げられます。

たとえば、治工具置き場を見直して作業者が取り出しやすい場所に移動したり、可動式の置き場を設置したりしましょう。

このとき、ラベリングするなどして、探す時間を最小限にする工夫も大切です。また、事前に各作業で必要な作業者の一連の動作を検証し、どの作業者でも同じ動きができるよう作業標準を定めた上で、改善を進める必要があります。

7.運搬のムダ

運搬のムダとは、物を移動させるときに生じるムダのことです。

運搬には、置く、積み上げる、移動する、整理するといった動きが含まれます。運搬のムダの原因は、過剰在庫によって生じるケースと作業場のレイアウトの悪さによって生じるケースがあります。

運搬のムダの実例

製造業D社での事例を見てみましょう。製造業D社では、仕入先が納品した材料を海外へ輸送するために納品置き場から出荷用パレットに移動させていました。しかし、これを手作業でするのは危険だと判断し、納品置き場に出荷用パレットを用意して、仕入れ先の業者に直接パレット上に材料を置いてもらうことにしました。

しかし、それだけでは、納品置き場と出荷場がそもそも遠いため、フォークリフトを使用して出荷用パレットを出荷場まで移動する運搬作業は変わらないままでした。

運搬のムダの解決方法:保管場所を見直して運搬ルートを最適化する

運搬のムダを削減するためには、保管場所を見直して運搬ルートを最適化する必要があります。製造現場において、運搬作業をなくすことはできません。運搬のムダは、動作のムダと同類の対策が効果的です。

まずは、各在庫品の保管場所を一つにまとめたり、前後工程間の運搬距離を数値化したりして、現状のムダを把握する必要があります。その上で、検証に基づき保管場所や作業場所を移動するなどして、運搬ルートの最適化を図りましょう。

7つのムダの排除と業務改善における3つの注意点

製造現場におけるムダの排除は、決して簡単なことではありません。ここでは、7つのムダを排除するために、業務改善における3つの注意点について解説します。

優先順位を決めて取り組む

現場改善で大切なのは、あらかじめ優先順位を決めて取り組むことです。改善のためには、一度に複数の施策を試みるケースも考えられます。

しかし、改善においては、難易度と効果の大きさから次の順に優先順位を決めて取り組むのがおすすめです。

7つのムダを排除するために必要な業務改善の優先順位

- 改善の難易度が低く、対策による効果が期待できるもの

- 改善の難易度が高く、対策による効果が期待できるもの

- 改善の難易度が低く、対策による効果が期待できるもの

- 改善の難易度が高く、対策による効果が小さいもの

無計画に取り組んでいても、思うような成果につながらない可能性が高くなるため、できる限り一つずつ取り組むようにしましょう。

関連性のあるムダを明確にする

現場改善では、個別の作業や工程を点で見るのではなく、常に全体像を見て調整する必要があります。一つのことに集中して改善に取り組むと、関連した作業においてムダが増える可能性があるので注意してください。

実際に、製造業における7つのムダはそれぞれ関連性があるのが特徴です。たとえば、在庫のムダは、造りすぎのムダによって在庫が増え、倉庫に入れる際も運搬のムダが増えるなど、すべてのムダが互いに大きく関係しています。

製造業の現場では、関連して起こりうる影響を常に想定して改善活動することが大切です。

長期的視点を持つ

製造業における改善活動は、長期的視点をもって取り組む必要があります。

製造現場のムダの多くは、従来の作業方法や前後工程との関係性に起因するため、何かを見直したからといってすぐに成果が得られるものではありません。

ムダを削減するためには、企業全体が一体となって目標を共有し、業務に合わせた改善策を取り入れる必要があります。短期的な成果を求めるよりも、長期的視点を持って取り組む方が、結果的に効果的な改善の近道になるといえるでしょう。

▼業務改善の着眼点については、こちらで詳しく解説しています。

すぐにできる業務改善の着眼点

AIを導入して7つのムダを削減する

AIの導入によって、7つのムダの削減スピードと効果をより高めることも可能です。

下図の表で、期待できる効果をまとめましたので、参考にしてください。

| 期待できる効果 | 関連するAIの用途 | 削減されるムダ | 具体的な効果内容 |

|---|---|---|---|

| 品質向上 | AI外観検査 | 不良・手直し | 不良品の流出防止、検査基準の統一、検査の自動化 |

| AIによる異常検知 | 不良・手直し | 不良発生の見落としを防ぎ、不良品の流出を未然に防止 | |

| 生産性向上 | AI予知保全 | 手待ち | 予期せぬ設備の故障やトラブルを検知し、工場の稼働率を向上 |

| AIによる生産計画最適化 | つくり過ぎ | 需要変動に追随した計画をリアルタイムで立案・見直し | |

| AIによる動作分析 | 動作 | 作業手順の改善提案と、標準化による作業時間の短縮 | |

| コスト削減 | AIによる需要予測 | 在庫 | 適正在庫の維持による保管・管理コスト、廃棄ロスの削減 |

| AI搭載AGV/AMR AIによる輸送ルート最適化 | 運搬 | 工場内搬送の自動化、最適・最短ルートの提案による時間短縮 輸送燃料費や人件費の削減 | |

| AIによる加工条件最適化 | 加工 | エネルギー消費量の削減、工具寿命の延長 | |

| 安全性・ 労働環境改善 | AIによる動作分析 | 動作 | 作業員の身体的負担(無理な姿勢など)の軽減、労働災害防止 |

| AI外観検査 AI搭載AGV/AMR | 不良・手直し 運搬 | 単調作業や危険作業(重量物運搬など)からの解放、省人化 |

AI導入を成功させ効果的に活用するためにやるべきこと

AI導入を成功させるためには、いくつかの基本的な要素を満たす必要があります。

適切なインフラの準備

現場からデータを取るための適切なセンサー(IoT技術)、あなたの会社が求める結果と計算にかかる時間を短縮するための十分な計算能力が必要です。

データ準備

AIはデータの学習が必要です。

これが、あなたの会社のAIモデルの性能を決定づける最も重要な要素です。

やるべきことは、次の3点です。

- データの収集:高品質で十分な量の関連データ(需要予測であれば、少なくとも3年分は必要)

- クレンジング:異常値や意味の無いデータを学習データから取り除くこと。

- ラベリング:AIは、人間のように自発的に「これが何か」を理解できません。そこで、人間がまず元データに、正解となる情報(ラベル)を付けていく必要があります。(例えば、不良検知であれば、不良品の写真を読み込ませ、「これが不良」と教える事です。)

従業員のスキルアップ

AIに「任せっぱなし」はとても危険です。

従業員がAIシステムを効果的に活用し、そしてモデルをより良くしていくために従業員自身がスキルアップし、人間が改善・改良に関与し続けましょう。

例えばデータ品質が低い場合、どれほど高度なアルゴリズムを用いても期待した成果は絶対に得られません 。

同様に、優れたデータとアルゴリズムがあっても、従業員がAIツールを使用するスキルや意欲に欠けていれば、導入は失敗に終わるでしょう 。

また、適切なインフラがなければ、AIに必要なデータを効果的に収集・処理できません 。

したがって、データ、インフラ、人材、各側面を同時に考慮した包括的な戦略が、製造業におけるAI導入成功の鍵となります。

参考資料:日本の製造業におけるAI活用:成功事例とこれからの可能性

製造現場のムダ削減には専門家の鋭い視点が役立つ

製造現場のムダを削減するためには、専門家といった第三者のアドバイスも役立ちます。前述の通り、現場の改善には、生産工程の全体像を見ながら、一つずつ戦略的に取り組む必要があります。

製造業でよく見受けられるのが、どうしても改善活動より生産活動を優先させてしまい、ムダの把握ができていても対策の実施まで手が回っていない現場です。実際に、外部の専門家に依頼することで、滞りなく改善を進められるケースもあります。

このように、専門家によるコンサルティングは、活用次第で大きな効果が期待できるでしょう。

在庫管理110番では、無料相談を実施中です。在庫管理アドバイザーが対応します。

【無料】在庫管理個別相談