「顧客から注文が入ったのに、在庫がなくて出荷できない…」

そんなバックオーダーの発生で、販売機会の損失や顧客からの信頼低下に頭を悩ませていませんか?

この記事では、バックオーダーが発生する根本原因から、それを防ぐための具体的な管理方法、さらには発生してしまった際の最適な顧客対応、バックオーダーを戦略的に活用する方法までを網羅的に解説します。

この記事を読めば、突発的な欠品に慌てることや戦略的にバックオーダーを活用する方法など、顧客満足度を高める在庫管理体制を構築する具体的な一歩が分かります。

本記事は、コンサルティングや商工会議所や中小企業大学校で講師経験を持っている在庫管理アドバイザーが執筆しています。

目次

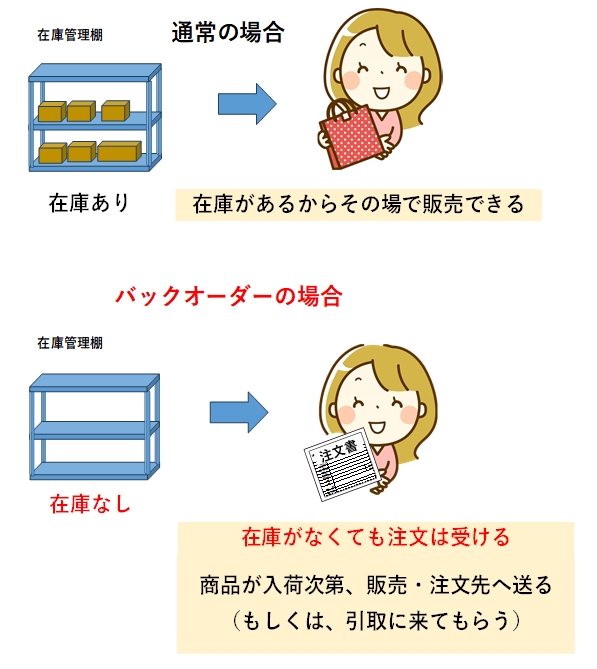

バックオーダーとは在庫切れ商品の受注(注文)を受け付けること

バックオーダーとは、在庫切れの商品でも注文できる状態にしておき、注文があれば商品が入荷次第、販売することです。

バックオーダーは、在庫はなくても注文は受け付けるが、いつ納品できるかわからない状態。また、注文販売のように注文に応じて製造・販売(納品)することはありません。

同じように、在庫が無い状態で注文を受け付ける方法として、予約販売や注文販売があります。

- 予約販売:発売前に予約を受け付けて、指定日に販売(納品)する方法

- 注文販売:在庫がない状態で、顧客や取引先からの商品の仕様や数量に応じ、注文ごとに製造、仕入れを行い販売(納品)する方法(受注販売とも言います)

バックオーダーの販売(納品)日は、メーカーや配送業者の都合次第なので、注文を受けた時点で明確な日程はわからないこともあります。

意図しないバックオーダーが発生する原因

バックオーダーは意図的に行う場合と、意図せずに発生する場合で違いがあります。

多くの製造業や卸売業では意図的にバックオーダーを行っており、顧客や取引先も理解した上で注文しています。

小売業では店頭に並んでいる、もしくは、在庫のある商品だけを販売しますが、稀に意図せず、バックオーダーが発生します。例えば、どうしてもこの商品がほしくて、入荷日がいつになってもいいから販売してほしいという場合です。

この場合、予約注文のように感じますが、発売後に注文を受けている点が異なるので違いに注意してください。

そこで、意図せずバックオーダーが発生する場合の主な原因を4つご紹介します。

| 原因 | 要因 |

|---|---|

| メーカーの生産遅延 |

|

| 配送業者の問題 |

|

| ヒューマンエラーによる在庫切れ |

|

| 想定外の需要 |

|

製造時や配送時に何らかのトラブルが発生し、スケジュール通りに製造・納品できない場合にバックオーダーが発生します。

また、実在庫はゼロなのに在庫管理表に数量が記載されていれば、受注担当者は誤って注文を受けます。この場合もバックオーダーとなり、急を要する顧客に迷惑を掛けるので注意が必要です。

さらに、通常ではあり得ないほど多くの顧客から注文が殺到したり、大量の注文が入ったりすると想定外の受注数になります。そうなると、在庫不足によるバックオーダーが発生します。

バックオーダーの問題点

バックオーダーの問題点は「顧客満足度の低下」です。出荷の順番を間違えたり、お知らせしていた入荷日を延長したりすると、顧客や取引先は不満に感じます。

トラブルなどによる入荷日の延長は仕方ないとしても、出荷の順番を間違えることは決してあってはならないことです。

バックオーダー発生時の対処法

ここでは、意図しないバックオーダーが発生している(または発生する可能性が高い)場合の対処法を4つの項目に分けて解説します。

(バックオーダーを意図的に行っている場合には計画的に対応できるので問題ありません。)

顧客への対応

顧客や納入先への対応は特に重要です。顧客や納品先はいつ入荷するのか不安を感じているため、顧客や納品先に対して以下のポイント抑えて実行してください。

特にやっていただきたいのは、おおよその納期の目安を伝えることです。

バックオーダーになってしまった場合、お客様の一番の心配事は、「いつまで待てばいいのか・・・」という事です。

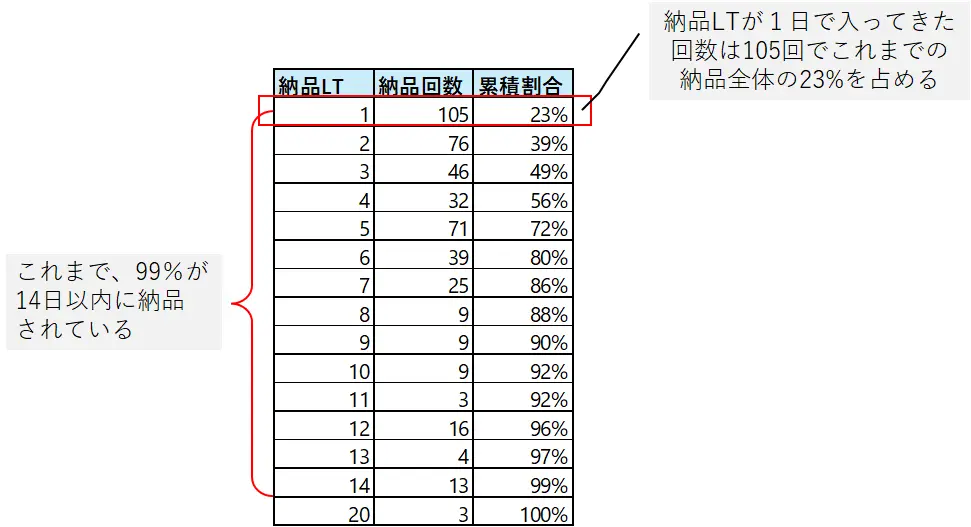

納期の目安を伝えられるように、普段から納品LTの測定を行い、目安の日数を伝えられるようにします。

下記の表は、ある会社の事例です。

これを見れば、バックオーダーになったときに、

「14日以内には納品できると思いますよ。早ければ7日以内に納品できると思います」と伝える事が可能です。

このほかに、

- 受注後、早急に入荷日を確認する

- 入荷日がわかり次第、報告することを顧客や納品先に連絡しておく

- 入荷するまで定期的に商品の状況を連絡する

- 急を要している場合は代替品や類似品を提案する

ポイントは、相手から連絡が来る前に自社から前もって連絡をすることです。

相手からの確認が来る段階では、すでに対応が遅れている証拠です。

前もって連絡することは、相手の不安をやわらげ、信頼の維持に役立ちます。

状況や要望を見極めることも重要!

顧客は、今すぐに商品がほしい人、指定期限までにほしい人、待てると言っていたのに途中でキャンセルを申し出る人などさまざまです。

また、よく要望を聞けば、その商品である必要がない場合もあります。代替品や類似品を提案することでバックオーダーを回避またはリスクを最小限に抑えられます。

以上のことを迅速かつ継続的に行うことで、顧客や納品先はに安心感を与えられます。

取引業者への対応

バックオーダーが発生したときには、速やかに仕入先の取引業者に連絡し、納期を確認することが大切です。

また、納期までに日数がかかりそうであれば、短縮できないか、または代替調達先も検討視野に入れます。

その他にも配送方法を見直す方法もあります。例えば次の方法で対処できます。

- 取引業者の手配した配送業者ではなく、自社が依頼している配送業者に引取を相談してみる

- 自社の営業や配送員がメーカーまで引取りに行く

- 赤帽を利用する

上記の配送方法は、それぞれ配送料が異なる点にも注意が必要です。

必ず商品を納期に間に合わせるのであれば、通常数千円の配送料を数万円出してでも間に合わせる必要があります。これは、経営者の考え方によって判断が異なるため、正解はないので対処法の一つとして捉えてください。

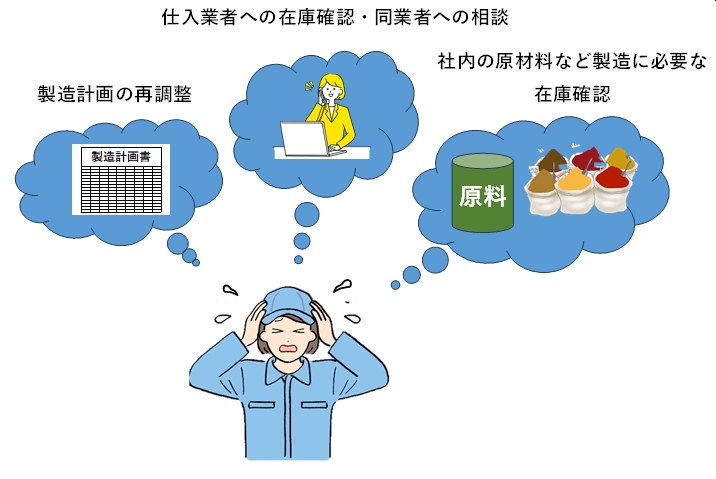

社内の対応

バックオーダーが発生した際、顧客・仕入先だけではなく、自社内の調整も必要です。

製造業の場合

- できるだけ早く出荷するために製造計画の再調整を行う

- すぐにでも製造できるか原材料などの在庫の有無を確認する

- 原材料があれば、製造計画を調整し、製造に取り掛かる

- 原材料がなければ、仕入れ業者にできるだけ早く納品してもらうように手配する

- 自社や仕入れ先に原材料などがない場合は、同業者に連絡し、同じものがあれば譲ってもらえないか相談する

卸売業の場合

- 仕入れ業者に在庫確認をする

- 同業者へ連絡し、同商品の在庫があれば譲ってもらえるか相談する

- 譲ってもらえる場合は、買い取って顧客へ販売する

また、顧客や取引先が納品を急いでいる場合には、少しでも早く納品できないか製造業者に掛け合うことも大切です。さらに、今後のことも考慮して、バックオーダーが発生した場合にどう対応するのか、製造業者および配送業者と対処方法を決めておく必要があります。

私の経験として、急を要するバックオーダーが入ったときに資材や原材料が手に入らず、同業者に助けてもらったことがあります。

組合に加入し、定期的に開かれる会合に参加するなど、普段から同業者と横のつながりを持っておくと、いざというときに協力してもらえます。

バックオーダーのメリット

バックオーダーは決して悪いわけではありません。ただし、バックオーダーのメリットとデメリットをきちんと理解し、うまく活用することをお勧めします。

| メリット | 理由 |

|---|---|

| 在庫リスクの軽減 | 余分な在庫を持たないので、過剰在庫や在庫の劣化などによる不良を軽減できる |

| 販売機会損失の軽減 | 在庫がなくても注文を受け付けるため、キャンセルされない限り販売機会を逃すことはない |

| 需要予測精度の向上 | 実際に受注を受け付けるため、今後はバックオーダーを出さずに受注を受けられるようになります。 |

バックオーダーは自社で在庫を持つ必要がありません。そのため、在庫の品質劣化や破損によるリスク軽減、過剰在庫による経営圧迫のリスク回避もできます。

また、在庫切れを起こすと販売機会を逃しますが、急がない顧客に対してバックオーダーで対応すれば販売機会の損失を軽減できます。

さらに、バックオーダーは企業だけでなく、顧客にもメリットがあります。例えば、店頭に並んでいる商品や、いつから保管しているのか分からない在庫は劣化しているような気がして嫌だという顧客もいます。

その場合、バックオーダーで注文を受ければ、顧客も製造直後の商品を手にできるメリットがあります。

どんなものでも何が何でもバックオーダーを発生させない!!と考えている会社は、過剰在庫気味で在庫回転率も低いことが多いです。

健全な財務体質を維持するために適正在庫を設定しつつ、意図してバックオーダーを発生させた方が顧客満足を維持できます。

バックオーダーの戦略的な活用方法

バックオーダーのメリットを知り、戦略的に活用すれば、より販売機会を逃さず、信頼性も高まり顧客満足を向上させる可能性もあります。

将来の需要予測に活かす

欠品とは違い、バックオーダーは実際に注文を受け付けますので、需要があることをデータとして記録できます

そのデータを蓄積・分析することで、将来の需要予測精度を上げて、過不足なく適正在庫を準備できます。

欠品率を指標として取り入れる

意図しないバックオーダーを減らすために、

バックオーダーの発生した割合を「欠品率」という指標化にして管理します。

欠品率の計算式は次の通りです。

欠品率=バックオーダーになった受注/即納できた受注

指標化して管理することで、バックオーダーになりやすい商品が分かります。

似たような指標で、トラスコ中山が重要指標として設定している在庫出荷率があります。

在庫出荷率=注文のうち、現在庫から出荷できた割合

待ち人数を伝える

あえて待ち人数を伝えることで、「この商品は人気なんだ!」と期待を持ってもらう方法です。

この手法を使う場合は、予め商品のブランディングをして、「バックオーダーが当たり前」くらいの準備が必要です。

【業種別】バックオーダーが及ぼす影響

意図しないバックオーダーが発生してしまう主な原因は、営業が製造現場の状況を把握せず、短納期で何でも受注することです。

意図しないバックオーダーが企業に与える影響として、製造業と卸売業に焦点を当てて解説します。

製造業者に与える影響

意図しないバックオーダーによって、以下のような問題が発生します。

- 製造数の増加

- 工場の製造能力をオーバーする

- 納品先・納品数・商品を間違える(業務負担の増加による焦り・注意力低下によるミスの増加)

製造業の特徴は『工場の製造能力』です。

製造能力は、設備投資や教育(技術の習得)、場所の確保などが必要で、急に増やすことができません。

納期が重なり短期間で大量に製造する場合には以下の調整が必要です。

- 製造時間の延長(製造能力を増やす)

- 製造設備の導入(製造能力を増やす)

- 製造機械のメンテナンスや点検(機械の負担が大きくなるため)

- 製造時間延長に伴う作業員の確保(一人当たりの負担を軽減)

- 従業員の労務管理(時間外労働の上限管理)

- 原材料の追加確保、納期短縮(増産するために必要)

- 原料・資材など在庫置き場の確保

- 原材料の搬入業者の時間帯調整(搬入時に混み合うため)

- 商品の置き場確保(社内倉庫や冷蔵・冷凍庫だけでなく外部保管場所の確保も含む)

営業担当者が工場の状態や生産能力を把握せず、とにかく売上重視でバックオーダーを受け過ぎると、工場は製造キャパオーバーで生産できません。

よって、期日までに納品できず、結果として顧客に迷惑をかけて信頼を損ないます。

私も前述と同じような経験があります。私は工場に勤務していたのですが、営業から「新規のお客様が〇月〇日までに納品してもらえないか?」という連絡があったが、注文を受けてもいいか?という内容です。

その時点では工場に在庫がなく、その注文を受けると確実に製造キャパオーバーするので受けないでほしいと営業に断りました。

しかし、工場に断わられた営業担当者は自分の売り上げ成績を伸ばしたいので、営業を兼務している社長に相談していました。結局、新規の顧客ということもあり、社長からお願いされれば工場としては断れず、注文を受けるしかありませんでした。

納期に間に合わせるため、すべての製造スケジュールを再調整しましたが、通常の製造時間では到底間に合わないので製造時間を延長するしか方法がありませんでした。

それに伴い、従業員にも無理を言って残業してもらいましたが、従業員の家族から「帰宅が遅い、いつまで働かせるつもりだ!」とお叱りのお言葉を頂戴したこともあります。

この一件があってから、営業は出勤したら必ず工場の製造計画に目を通すことを義務付けているので、急を要するバックオーダーは激減しました。

その他にも仕入れ業者との搬入量や搬入時間調整、原材料の置き場確保、ラインオペレーター不足による事務員や他部署の応援要請手配など、通常業務以外にさまざまな調整が必要です。

意図的なバックオーダーは計画的に製造できるため、生産能力をフル活用でき、さらに生産の平準化(安定生産)が可能です。

不安定な生産能力は、現場の負荷が大きいばかりではなく、会社としても、閑散期に生産能力を遊ばせることになり、逆に繁忙期に無駄な残量代の発生し、結果的にコストアップになります。

卸売業者に与える影響

意図しないバックオーダーによって、以下のような問題が発生します。

- ピッキング作業負担の増加(ピッキング数量の増加による)

- ピッキング作業時間の延長および残業時間の延長

- 納品先、販売先を間違える(誤出荷、誤配送)

- 入荷商品の保管場所確保

意図しないバックオーダーの増加は、過度な作業負担、残業になり、疲労がたまり、集中力が低下してミスが増える危険性が高まります。

ヒューマンエラーを最小限に抑えるために作業員を増員すると、人件費が増えて経営を圧迫するので経営者は悩みます。

こんな状況の中でも顧客や取引先が急ぎでほしい場合(納期短縮)には、製造業者へ掛け合い、納期を早めてもらったり、製造業者へ引取に行ったりして納品先に届けることも必要です。

以前、私も同じような経験があります。製造中に在庫がなくなりかけたので、慌てて卸売業者に連絡したところ、卸売業者は「在庫がないのでメーカー直送をかけますが、納期は明日になります」との回答でした。

それではこちらが納期に間に合わないので、メーカーと連絡を取り、何県もまたいで直接メーカーへ引取に行ったり、卸売業者の営業に引取に行ってもらったりした経験があります。

バックオーダーを抑制する7つの方法

ここまでは、実際にバックオーダーが発生した時の対処方法を解説しました。

次は、バックオーダーを抑制する方法を解説します。

引当(在庫予約)

引当(在庫予約)とは、顧客から注文を受けた商品数を実在庫から差し引く処理です。

引当在庫数が分かれば、有効在庫数(まだ注文を受けていない在庫数、フリー在庫とも言います)が分かります。

有効在庫数=総在庫数ー引当在庫数

例)商品の実在庫が100個あるとします。顧客から30個の注文(在庫引当)が入った場合「100-30=70」で、他の顧客に販売できる有効在庫数は70個です。

引当を行えば、先に受けた他社の注文分の入荷を別の会社に出荷してしまった・・・

という信頼を著しく下げる最悪の事態を回避できます。

需要予測の実施、精度を高める

担当者の経験と勘に任せず、過去の売り上げデータや市場トレンドなどのデータ分析します。

需要予測で重要なのは、

- 影響を与えている要素:何が需要に影響を与えているか?

- 要素の発生確率:どれくらいの頻度でその要素は発生しているか?

- 影響を与える確率:その要素が発生したら、どれくらいの割合で需要に影響を与えるか?

- 与える影響の大きさ:需要に与える影響の大きさ

その結果を基に在庫管理を行えば、予期せぬ需要変動もある程度は予測でき、事前生産したり、仕入れることも可能です。

また、商品アイテム数が多い場合には、すべての商品を強化することは非現実的で、効率も良くありません。しかし、予期せぬ需要なので、在庫を抱え過ぎると経営を圧迫するので、商品の選定や在庫数量など、慎重に取り決めることが大切です。

適切な余裕を持つ

スケジュール(計画)に余裕が無かったり、生産能力等を常に100%使い切る計画だと何かあったときに対応ができません。

- 自社の対応能力(スケジュール、生産能力等)の余裕を持つ

- 安全在庫を持つ

- 仕入れ先の協力を得る

スケジュールや生産能力に余裕を持つ

スケジュールも対応能力も10~20%残しておくと良いでしょう。

例えば、製造業であれば、日々の製造計画(製造数・製造時間)に多少の余力を残しておくとか、翌月の月間製造計画を行う際に少し余裕を持った製造スケジュールを組むことです。

そうすれば、予期せぬ需要が発生しても、製造スケジュールに余力が残っているので、柔軟に対応できます。

安全在庫を持つ

在庫に余裕を持つのも良い方法です。

安全在庫は運用を誤ると、過剰在庫や不良在庫の原因になります。

在庫管理で問題が起こっている会社の多くは、安全在庫を多く持ちすぎていたり、設定の見直しをしていないケースがとても多いです。

安全在庫の計算方法や注意点は、安全在庫で詳しく解説しています。

仕入先とのコミュニケーションと連携強化

仕入れ先と信頼関係を築いておけば、いざという時に対応してくれる可能性が高くなります。

製造業者から部品を仕入れている製造業者、商品を仕入れている卸売業は、過去の突発的な需要データを基にメーカーと相談し、在庫を多めに持ってもらうとか、日頃からリードタイムを短縮して納品してもらうことです。

私も以前、工場に勤務していたときには原材料メーカーに対して、バックオーダーが発生する可能性がある期間中は、在庫を多めに持ってもらい対応していました。もちろん予測が外れた場合は、翌月にすべて仕入れることは前提の話です。

また、取引先から、在庫を最小限まで減らしたいので納品のリードタイムを短くして、さらに、小ロットで納品してほしいという相談もありました。

メーカーとして小ロット製造は切り替えが面倒ですが、習慣化すると従業員も作業に慣れてくるので、取引先の予期せぬ需要にも対応できます。

そのため、普段から取引業者との連携を強化しておくと、いざというときに優先的に対応してもらえます。

相手の繁忙期を把握する

どんな会社にも繁忙期があります。

例えば、季節、イベント(クリスマスやお正月)など、特定の時期に仕事が集中し、納期が遅れてしまうことがあります。

私の経験では、電車の生産が始まると必ず納期が遅れる部品メーカーがありました。

(電車の部品生産に追われ、対応が後手になるため)

そのため、この会社とのやり取りでは、電車の部品生産の受注状況や見込みを必ず聞き出し、遅れそうな時期を予め予測して発注数を調整して納期遅れを回避していました。

リードタイムの見直し

リードタイムの見直しもバックオーダーには効果があります。入荷までのリードタイムが長いと、いざというときに仕入れ業者なども対応できません。

普段から入荷のリードタイムを短くするように見直すことで、想定外の場合でも仕入れ業者や配送業者は対応できます。そうなれば、納期遅延に関する苦情や、受注キャンセルによる売り上げ損失のリスクを最小限に抑えることができます。

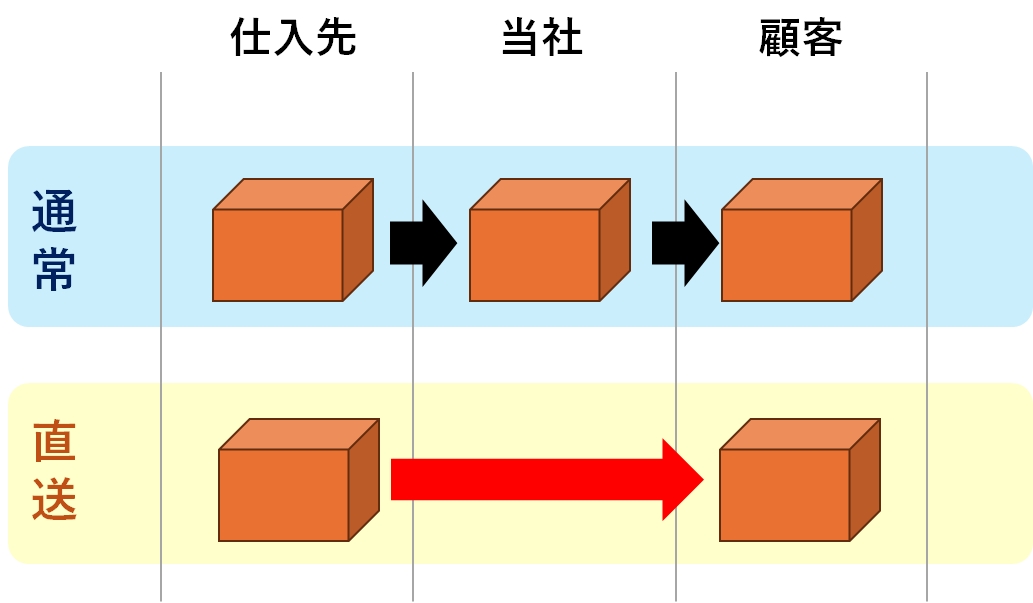

直送

直送とは、仕入先から顧客(あなたの会社に注文した会社等)に直接、商品を送ってもらうことです。

作業員の負担を減らしたり、保管場所の確保・増設をせず、かつバックオーダーの納期を少しでも短縮する方法として有効です。

直送のメリットを整理すると次の通りです。

- 保管場所の確保がいらない(倉庫代低減)

- 自社の作業負担が減る(梱包、出荷などの作業)

- リードタイム短縮

自社の経費削減、顧客へのリードタイム短縮が確実に考えると直送はメリットが大きいです。

しかし、直送は、よほど信頼関係のある仕入先としかやってはいけません。その理由として、次のような問題や危険性があるからです。

- 自社の顧客がばれてしまう(仕入先が顧客に直接取引を持ちかけるリスクあり)

- 納期遅れに責任を持ってくれない(あくまでも顧客はあなたの会社に発注しているため)

- 不良品が発送されてしまう(自社で検品しないため)

- 頼りすぎて断られたときに自社では対応できなくなる

在庫管理の精度を上げる

在庫管理の精度を上げると、バックオーダーが入っても計画的に対応できます。

在庫管理の精度が低いと、正確な在庫数を把握できません。

そのため、商品を過剰発注すると大量の在庫を抱えて経営を圧迫します。逆に実在庫はゼロなのに、在庫があるように管理されていると、発注担当者は実在庫があると思って発注をしません。

その結果、欠品を起こして販売機会の損失につながります。

いくらバックオーダーは、在庫がない状態で受注するシステムだと言っても、在庫管理の精度が低いと計画的に出荷・販売できません。

在庫管理システムを導入する

手書きやエクセルによる担当者任せ情報管理だと、個々の担当者の管理レベルと記憶に頼らざるを得ず、フォローが全くできません。

忙しい時こそ防ぎたい問題ですが、忙しい時ほどこういった問題は起こりやすくなりミスの対応に追われ益々混乱し、ミスを誘発します。

ヒューマンエラーを最小限に抑えたり、作業効率を改善したりする方法として、在庫管理システムや受発注システムの導入、現在導入しているシステムの見直しが必要です。

在庫管理システムなどを導入すれば、引当在庫数を管理する、在庫精度を高める、適切に直送処理を行う、、、

システムでバックオーダーの管理ができれば、常に最新情報を一元管理できる体制が構築できます。

まとめ

今回は、多くの企業が直面する「バックオーダー」について、その発生原因からメリット・デメリット、そして具体的な対策までを詳しく解説しました。

バックオーダーは、一見すると欠品による機会損失と捉えられがちですが、必ずしもネガティブなだけではありません。

在庫リスクを抑えつつ、顧客の需要を正確に把握できるという側面も持っています。重要なのは、その状況をいかにコントロールし、顧客の信頼を損なわずに次の販売へと繋げるかです。

この記事で解説した重要なポイントを振り返ってみましょう。

バックオーダーの主な原因

需要の急増や予測のズレ、サプライチェーンの乱れ(製造・配送の遅延)、人為的な管理ミスなど、原因は多岐にわたる。

バックオーダーを活かす

在庫リスクの低減、販売機会損失の防止、需要予測のデータとして活用

バックオーダーのデメリット

顧客満足度の低下や、最悪の場合キャンセルにつながる可能性がある。

取るべき対策

- 顧客への誠実な対応:顧客が一番気になるのは「納期」です。顧客への丁寧な状況説明と目安でも良いので納期を伝えます。そのために、普段から仕入先とコミュニケーションを取って状況把握が必要です。

- 引当在庫数の把握:先に受けた他社の注文分の入荷を別の会社に出荷してしまった・・・ということを防ぐために既に予約済み・注文済みの在庫数を把握する引当管理を行うことが有効です。

- 直送:仕入先に協力してもらって、顧客に直送すれば納期を少しでも短縮できます。

- 在庫精度を上げる:在庫が合っておらず、「あると思ったら無かった・・・」という状況を回避します

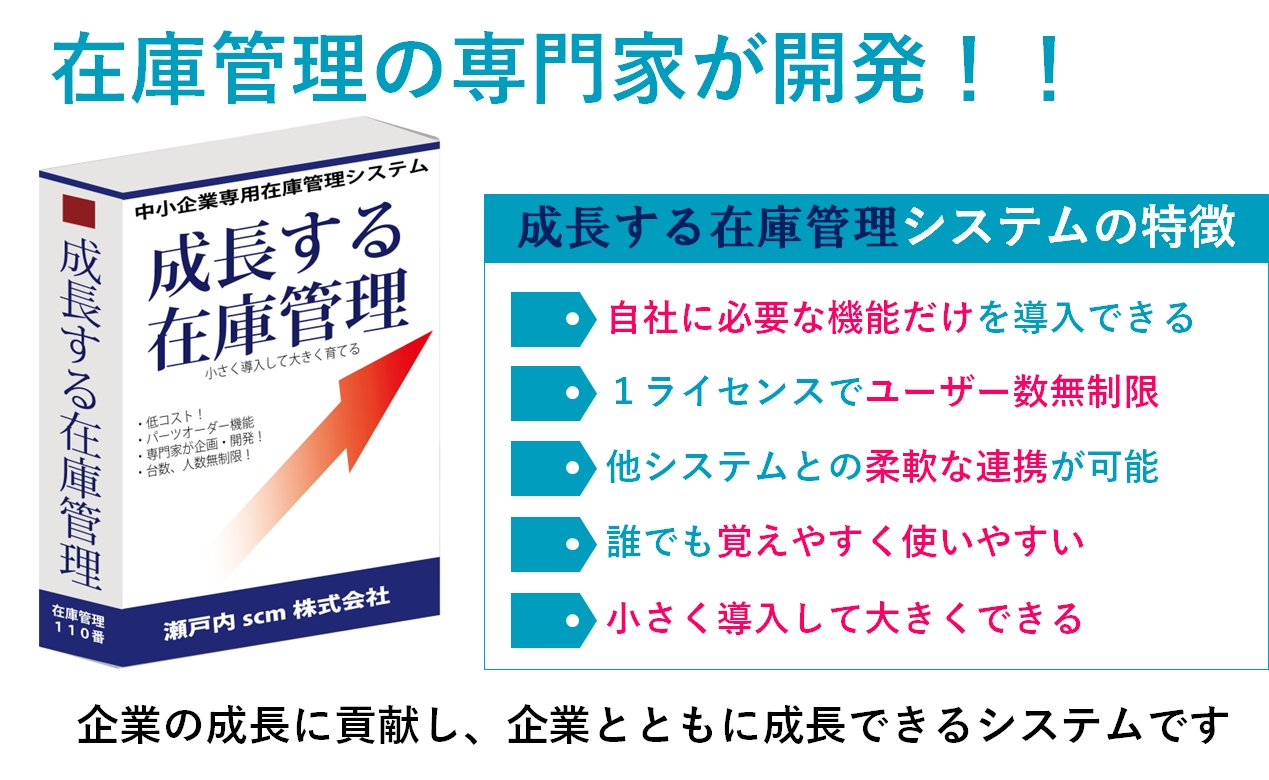

成長する在庫管理システム

バックオーダー対策の核心は、正確な在庫状況の把握にあります。

しかし、それをExcelや人の手だけで管理し続けるのは限界があると感じていませんか?

そこでおすすめしたいのが、当社の在庫管理システム『成長する在庫管理システム』です。

当社の代表が、一般的なパッケージシステムの使いづらさを解消したい!という想いから、「シンプルで使えること」をコンセプトに開発しました。

在庫管理の専門家が、あなたの会社の課題・業務実態・運用レベルに合わせて最適な機能を提案。

最短3ヶ月という短期間かつ低コストで、まるでオーダーメイドのようなフィット感のシステムを構築します。

ユーザー数無制限で、既存システムとの連携も柔軟に対応可能です。

低コストで自社に必要な機能を持ったシステムが導入できる

在庫管理セミナー(適正在庫と誰にでもできる仕組みの作り方)

在庫管理の精度を向上させたいとお考えの場合には、在庫管理110番が開催しているセミナーへの参加をご検討ください。

「在庫セミナー【適正在庫と誰にでもできる仕組みづくり】」を受講すれば、次のことが学べます。

- 自社の在庫管理レベルがわかる

- 自社の適正在庫の計算方法

- 発注方法と安全在庫の基本と見直し方

- 誰でもできる在庫管理の仕組みづくり

在庫管理の精度を向上させるためには、まず、自社の在庫管理レベルがどの程度なのかを知る必要があります。そうしなければ、欠点の対策方法や精度を向上させるための方向性も定まりません。

在庫管理110番の在庫管理セミナーに参加して、在庫管理の精度が向上できれば、過剰在庫や欠品の恐れもなく、バックオーダーにも柔軟に対応できます。

セミナーへの参加をご希望の際には、在庫管理110番までお気軽にお問い合わせ下さい。

在庫管理のお悩み、在庫管理アドバイザーに相談しませんか?

「システム導入はまだ具体的ではないけれど、まずは専門家の意見を聞いてみたい」

「自社の在庫管理のどこに問題があるのか分からない」

そんなお悩みをお持ちでしたら、ぜひ一度お気軽にご相談ください。

経験豊富な在庫管理の専門家が、貴社の状況を丁寧にヒアリングし、最適な改善策をアドバイスいたします。

些細なことでも構いません。あなたの会社の課題解決への第一歩を、私たちがサポートします。

【無料】在庫管理アドバイザーが対応します