物流効率化法が改正されて全ての荷主企業に努力義務が課されたそうだけど、うちは何をすれば良いの?

荷待ちを無くせと言われても、倉庫人員を増やせない・・・

自社倉庫を持つ経営者や現場責任者の方で、このような悩みを抱えていませんか?

2025年4月1日に、施行された「改正物流効率化法」(正式名称:流通業務の総合化及び効率化の促進に関する法律の一部を改正する法律)は、これまで物流業者の努力に依存しがちだった物流効率化を、商品やサービスを供給する「荷主企業」にも責任ある役割を求めることが大きな目的です。

これまでは、荷主企業は物流業者を選ぶ(「価格を下げないなら他に頼む」というスタンス)だったと思いますが、これからは物流業者に選ばれる立場になります。

運んでほしくても運んでもらえない、という状況が目の前まで来ています。

ただ、物流の効率化が急務だと分かってはいるものの、「何から手をつけるべきか分からない」「日々の業務に追われて改善活動が後回しになっている」といった理由で、具体的な一歩を踏み出せずにいるケースは少なくありません。

そこで本記事では、中小荷主企業(メーカー、卸売、小売)が知っておくべき物流効率化法のポイントと物流効率化を成功に導くための具体的な改善策を解説します。

この記事を読めば、自社の課題が見つかり、何をやるべきかがわかり、明日から取り組める具体的なアクションプランが見つかります。改正物流効率化法への対策は、コスト削減や生産性向上はもちろん、従業員の負担を軽減し、持続可能な物流体制づくりつながるため、これをきっかけに対策を少しずつ始めてみませんか?

目次

物流効率化法が改正された背景とポイント

物流効率化法(改正後の正式名称:流通業務の総合化及び効率化の促進に関する法律の一部を改正する法律)が改正された背景には、「物流の2024年問題」に対応し、持続可能な物流を実現する狙いがあります。

改正の3つの狙い

『積載効率の向上等』、『荷待ち時間の短縮』、『荷役等時間の短縮』の3点が重点です。

これは物流業者だけでは解決できず、むしろ荷主企業が大きな役割を果たします。

そのため、国ではこの法改正を通じて、荷主企業の意識変革、行動変容、商習慣の見直しを期待しています。

例えば、翌日配送などの短納期、荷役作業を無償で行わせる 等今まで当たり前のようにやってきたことが該当します。

なお、大規模荷主(の取扱貨物の重量が9万トン以上 ※予定)は特定荷主に指定し、より重い義務が課されます。

委託倉庫3PLを利用していても荷主になる

自社倉庫ではなく、外部業者の倉庫を使っていたり、3PL (サードパーティ・ロジスティクス)事業者に物流を一括委託している場合でも、自社事業の貨物の輸配送に関しては第一種又は第二種荷主に該当します。

- 第一種荷主(自社と運送業者が直接契約している):荷主自身の事業に関する貨物を、継続して貨物自動車運送事業者又は貨物利用運送事業者と運送契約を結んで運送を依頼する者

- 第一種荷主(自社と運送業者は直接契約していない):荷主自身の事業に関して、継続して他の事業者が運送契約を結んだ貨物自動車運送事業者又は貨物利用運送事業者のトラックドライバーから貨物を受け取る、又は引き渡す者

外部業者に任せているから、うちは関係無いということにはならないので注意が必要です。

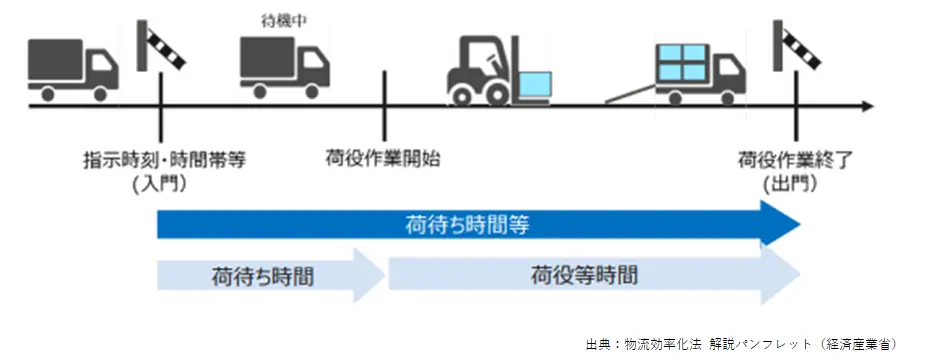

荷待ち時間・荷役時間の考え方

物流効率化法では、「荷待ち時間」、「荷役等時間」及び「荷待ち時間等」が定義されました。

- 荷待ち時間: トラックドライバーが集貨又は配達を行うべき場所(その周辺も含む)において、荷主の都合により貨物の受渡しのために待機した時間

- 荷役時間:トラックドライバーが行う荷役(荷積み・荷卸し)、検品、荷造り、入庫・出庫、棚入れ・棚出し、保管、仕分け、商品陳列、ラベル貼り、代金の取立て・立替え、荷主が行う荷役への立会いなど、トラックの運転の業務に附帯する業務の開始時間から終了時間(荷役等に従事していない時間を除く)

- 荷待ち時間等:荷待ち時間及び荷役等時間

※荷待ち時間に含まれない時間

倉庫や店舗の周辺の場所でトラックを待機させるケースも荷待ち時間に該当します。

※荷役時間に含まれない時間

迅速にトラックを動かせる状態での待機や荷役作業中の立ち会いなど、実質的に休憩できない時間は荷役等時間に該当します。

荷主が負うべき努力義務

物流効率化法では、荷主に対して、「積載効率の向上等」、「荷待ち時間の短縮」、「荷役等時間の短縮」に向けて取り組むべき措置について努力義務を課しています(物流効率化法第42条※6及び第61条)

第1種荷主

- 積載効率の向上:トラック事業者が他の貨物との積合せ等による積載効率の向上ができるように、貨物の受渡し日時を事前に決定する。

- 配車の調整: 貨物の受渡し日時を決定するときは、集貨・配達場所に荷役をすることができる台数を超える多くのトラックが到着しないように調整する。

- 荷役への配慮・協力:ドライバーに荷役等を行わせる場合は、荷役の効率化に繋がる輸送用器具をドライバーが利用できるようにする等、荷役等作業の省力化に協力する

第2種荷主

- 配車の調整:貨物の受渡し日時をドライバーに指示するときは、集貨・配達場所に荷役をすることができる台数を超える多くのトラックが到着しないようにする

- 積載効率の向上:第一種荷主から、積載効率の向上のため、貨物の受渡し日時について協議したい旨の申し出があった場合は必要な協力をする

- 荷役への配慮・協力:ドライバーに荷役等を行わせる場合で、かつドライバーに荷役等の指示ができる場合は、検品の効率的な実施や荷役等作業の省力化に協力する

これらの努力義務は、国が定める「判断基準」に沿って評価されます。取り組みが不十分な場合、国からの指導・助言や、企業名が公表される可能性があります。

荷主企業が今からできる物流効率化

荷主企業は、「積載効率の向上等」、「荷待ち時間の短縮」、「荷役等時間の短縮」が実現するようにしなければいけません。

今回の改正による物流効率化は、現時点では努力義務ですがゆくゆくは、キチンとした義務になるでしょう。

忙しいから、まだ時間があるから大丈夫と先送りにしていてはいけません。

なぜなら、物流業者を選ぶ時代から物流業者に選ばれる時代になるからです。

無理をさせ、低価格を押し付ける企業の荷物は運んでくれなくなります。その結果、得意先への配送リードタイムが延びたり、納期が守れないと売上自体を失うことになりかねません。

しかし大企業のように倉庫人員を増やす、自動倉庫を導入するなどは、資金負担が重いため既存の人員でできることをお伝えします。

また、今回お伝えする業務改善方法は、改正物流法の対策だけではなく業務効率アップや生産性向上にもつながるため、会社にとってもメリットがあります。

荷待ち時間を増やす原因になる庫内物流作業をチェックする

以下に、コンサルティングで企業に提供したチェック項目を挙げましたのでまず、現状がどうなっているかを確認してみてください。

入荷待ち・出荷待ちを受け入れる十分なスペースはあるか→入荷待ち、出荷待ち品を置く場所を作る

入荷待ち、出荷待ちエリアが無いと、降ろした荷物の仕分けや、出荷する荷物を探す(間違える等)が発生します。

- 時間帯を決めて、入荷待ちエリア、出荷待ちエリアを確保する

こまごまと運んでいないか?→1度に運ぶ数を増やす

運ぶ距離が同じであれば、一度に運ぶ量を増やせば、作業時間の削減になります。

- パレットによる荷降ろし、積み込み、移動

- かご台車の活用

入荷や出荷の日付や時間帯が、ばらついていないか→曜日や時間帯をかため、作業を集中させる

- 入荷日や出荷日を定期化する。

入荷品の行き先の仕分けに時間がかかっていないか?→仕分け(商品の保管場所への仕分け)を減らす

- 入荷時に予め商品を固めてもらう。(商品ごとではなく、出荷頻度なども想定する)

おくべき場所に1回で置かれているか?→横持ちを減らす(行ったり来たりしない)

以下のような作業が多いと、横持ちが増えます。

- 荷物を一旦よける

- 一度、床に置いた荷物をパレットに上げるなど

確認や相談、作業待ちが多くないか?→迷いを減らす

置き場がわからない。何をすれば分からないなど、作業員の手が止まっている時間を減らす。

- マニュアルの整備

作業しながら準備(内段取り)していないか→外段取り化

- 作業前(例えば前日)に予め準備する

- 入荷内容をあらかじめ伝える

保管場所から遠くないか?→運搬距離を短くする

- 行き先に近い場所に置く

特に重要な4つの改善点

先の項目で挙げたチェック項目を改善するためには、以下の改善が必須です。

レイアウト改善

倉庫内の置き場を、通路・置き場・一時置きの3つに分けます。

それぞれの役割は以下の通りです。

- 通路:商品などを一切置かないエリア

- 置き場:商品を置くエリア

- 一時置き:原則、商品を置かないが、時間を決めて商品を置くエリア

一時置きエリアを、荷捌き場として指定して入荷待ち、出荷待ちにエリアにします。

出荷準備の時間短縮は、ピッキング作業時間の短縮で実現します。

ピッキングについては、こちらの記事で詳しく解説しています。

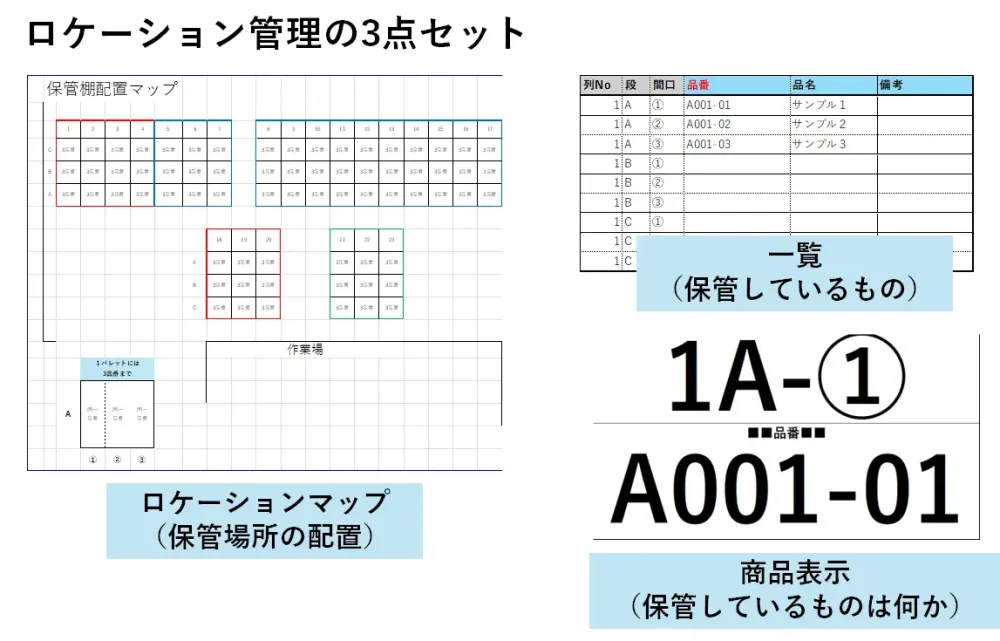

ロケーション管理

いわゆる3定(整頓)の実施です。

何をどこに置いてあるかを誰でも分かるようにします。

整頓の際は、次の3点セットを用意することをお勧めします。

- ロケーションマップ:場所全体と各ロケーション(棚番等)が一目で分かるもの

- 一覧表:各ロケーションに、何が格納されているかが分かるもの

- 商品表示:保管されている商品が一目で分かるように表示を作る

ロケーション管理はこちらの記事で詳しく解説しています。

業務フローの整備

物流効率化で整備しておきたい業務フローは、荷受け(入荷)と出荷(荷出し)の2つです。

業務フローを作るポイントは以下の通りです。

- 1つ1つの業務を分解する

- 1つ1つの業務に、期限を設定していつまでにするのかも明確する

荷受け、荷待ちをするためには、期日設定がとても重要です。

標準化

倉庫作業は比較的単純作業が多いため、標準化しやすくまた覚えやすいのが特徴です。

ただし、業務を次のように分類しておく必要があります。

- 軽作業:誰でもできる作業

- 重作業:力が必要な作業(重いもの等を持ち上げる等)

- 機械作業:機械の操作を伴う作業、資格が必要な作業(フォークリフト操作)なども含みます。

繁忙期にも対応できる

作業の標準化は、繁忙期になった時も力を発揮します。

また、庫内作業が崩れるのは、繁忙期の時です。

この時は、同業者も忙しい時期なので、物流業者の無理しづらい状況です。

繁忙期に対応できる人員体制が必要ですが、繁忙期に合わせた人員体制だと、閑散期に人員が余ってしまいます。

そこで、繁忙期に他部署からの応援や外部人材(スキマバイト)を活用できるように、予め業務を標準化して誰にでもできるようにしておけば、繁忙期を乗り切れます。

この時は、同業者も忙しい時期なので、物流業者の無理しづらい状況です。

繁忙期に対応できる人員体制が必要です。

繁忙期に合わせた人員体制だと、閑散期に人員が余ってしまいます。

そこで、繁忙期に他部署からの応援や外部人材(スキマバイト)を活用できるように、予め業務を標準化して誰にでもできるようにします。

在庫精度の確保

在庫情報は一元管理して精度が高い状態を保ちます。

「あると思った在庫が無い!」、出荷直前に判明すると、得意先との納期調整だけではなく、翌日の物流業者の配車の調整も必要になってしまいます。

在庫精度は少なくとも95%(棚卸差異率=5%未満)は必要です。

在庫管理システムを導入する

エクセルよる管理は属人的になりやすく在庫の一元管理には不向きです。

倉庫管理のシステムと言えば、WMSですが原則、倉庫管理に特化しており、現品管理やピッキング、検品等の機能しかない場合があります。

例えば製造業や小売業、卸売業で必要な欠品アラート、発注や引当、受注管理などの機能が無い場合が多いです。

その点、在庫管理システムであれば、倉庫業務以外の機能にも対応可能です。

倉庫作業に特化した業種や用途であればWMSで十分ですが、その他の業務も考えるのであれば、在庫管理システムが良いです。

在庫管理110番では、自社業務に合わせた機能をカスタマイズで導入できる「成長する在庫管理」を自社開発し提供しています。

在庫管理の専門家が開発を監修し、導入支援も行いますので「実務に合った自社に必要な機能だけのシンプルなシステム」を実現できます。

カスタマイズのできないサブスクでは実現が難しい自社の独自仕様の発注書やピッキング指示書もカスタマイズで実現できます。

低コストで自社に必要な機能を持ったシステムが導入できる

在庫管理・物流作業改善に関するお問い合わせ・ご相談

自社だけで、倉庫内作業の改善に取り組むのは難しい・・・

うちには、どんな課題があって、何から取り組めばよいか分からない・・・

そんなお悩みがあれば、在庫管理110番にお気軽にご相談ください。

支援している会社では、倉庫作業が特定の人に集中している状態でした。しかし、その会社では「冬の繁忙期に対応できる体制を作る」という目標を掲げ、今回解説したレイアウト改善や標準化に取り組み、徐々に結果を出し始めています。

詳しい人がおらず判断ができない場合は、ぜひお気軽にご相談ください。その他在庫管理に関する課題、お悩みはお気軽にご相談ください。

現役の在庫管理アドバイザーがあなたの相談に乗ります!無料の個別相談(1か月間、7社限定)もぜひご活用ください。