ピッキングとは、お客様からの受注(注文)や出荷情報に基づいて、倉庫や作業場からピッキング作業(棚から商品や部品を取り出す作業)をすることです。

倉庫現場や物流業界では、労働集約型の業務であるにもかかわらず、人員確保が困難な業界でもあります。

物流現場では、ベテランの経験と勘による属人的な業務が多いのも特徴です。

実は、業務の標準化や効率化によって、劇的な改善が期待できる業務でもあります。

標準化・効率化を実現することで、

- 誰でもできるようになる(教育時間が減るため繁忙期に、単発バイトやスキマバイトの活用が可能になる)

- 生産性が上がる(一人当たりのピッキング数が増え、少ない人員でピッキング作業ができるようになる。結果、一人当たりの賃金を上げることができる)

そこで、本記事では在庫管理の専門家がピッキング業務の精度向上(間違いのないピッキング)とピッキング業務・作業の時間短縮について、ベテランに頼らず業務改善とシステム化のポイントをわかりやすく解説します。

- 3つのピッキング方法と特徴(メリット、デメリット)

- ピッキング方法の選び方(具体例あり)

- ピッキング業務の精度と効率を上げる方法

- 保管、レイアウト棚の改善方法

- 保管方法の改善

- 在庫情報の精度を高める方法

- 梱包(作業、梱包材)の改善

- ITシステム・自動化設備の導入と選び方

- ルール作りと手順書の作成、業務の標準化

- ピッキング管理と指示の改善

- ピッキングリストの運用のコツ

低コストで自社にピッキング、出荷作業にあったシステムを構築できる

目次

- 1 2024年物流問題への対応

- 2 これからのピッキング作業は効率化、システム化が必須

- 3 ピッキングの精度向上と効率化の目標の立て方と評価方法

- 4 ピッキング方法と特徴(メリット・デメリット)、向いている業態

- 5 ピッキング作業の精度と効率を上げる方法

- 6 保管・レイアウト関連の改善

- 7 保管方法の改善(入れ物改善)

- 8 在庫情報の精度を高める(情物一致)

- 9 梱包材や梱包作業を見直して効率化

- 10 ITシステム・自動化設備の導入

- 11 ルール作りと手順書の作成

- 12 ピッキング管理と指示は一元化したほうが良い

- 13 ピッキングリストとは持ちだす時に集め忘れを防ぐリスト

- 14 まとめ

- 15 在庫管理110番は在庫管理改善の専門会社

2024年物流問題への対応

2024年は物流業者の2024年物流問題が緊急の課題です。

2024年物流問題とは、元々長時間労働が問題となっていたトラックドライバーに対して、2024年4月からトラックドライバーの時間外労働の960時間上限規制のことです。

物流業者だけの問題ととらえがちですが、商品を出荷する荷主側も対応が必要です。

ピッキング作業は、配送業者のトラックの「荷受け、荷待ち」に密接にかかわっており、今まで通りの運用では、難しくなると予想されるので、荷待ちを指せないための時間短縮が必要です。

たとえば、今までトラックを待たせて、ピッキング等の出荷作業をしていたのが許されなくなり、トラックが到着したらすぐに荷物が積めるように、準備しなければならなくなります。

急に呼んで運んで運んでもらうことも断られることが増えたり、別料金が発生するようになるでしょう。

さらに、トラックドライバーによる荷物の積み込みや積み降ろしも、長時間労働を助長していると問題視されています。

梱包の見直し、積み込みや積み降ろしを自社でやらなければいけなくなる可能性もあるため、今までに無かった業務時間の確保も必要になるでしょう。

インターネットネット通販の拡大

拍車をかけているのが、インターネット通販の利用率の高まりによる小口輸送の増加です。

インターネットの利用率が90%(総務省通信利用動向調査(2022年8月末))に達し、インターネット通販の利用率は、全世代で70%を超えています。

消費者は便利になりましたが、出荷元や配送業者の負担は増える一方です。

在庫管理110番に相談いただくECサイト運営業者様も、業務が増えすぎて、ピッキングミス、誤配送、納期遅れなどが多発しており、クレーム対応や再配送に追われ二次被害も広がっています。

これからのピッキング作業は効率化、システム化が必須

ピッキング業務の取り巻く状況は、

- 業務負担の増加(小口輸送の増加)

- 人員確保が困難(賃上げ)

- 2024年物流問題(長時間労働の規制)

で困難な状態に陥っています。

昭和スタイル、現場任せのピッキングは通用しません。業務内容を標準化し効率化やシステム化が必須です。

ピッキングの精度向上と効率化の目標の立て方と評価方法

ピッキングの精度向上と効率化は主に次の3つの視点から考えます。

- ピッキングスピード

- ミスピッキング率

- 誰でもできるようにする

ピッキング作業時間の目標は数値化する

ピッキング作業時間の目標を立てると、改善が進みやすくなります。

ただ単に効率化しよう。ではなく1回当たりのピッキング作業時間を30分→10分に短縮しようのほうが具体的です。

たとえば、以下のような改善をしたとすれば、

- 作業者:10人

- ピッキング作業時間を30分→10分に短縮

1か月の削減効果は、以下のように計算可能です。

20分×10人×30日=6000分(100時間)

仮に、時給2000円だとすると、削減金額は1か月で20万円になります。

ピッキングミス率の計測

ピッキングミス率は、ピッキングミスの回数÷総ピッキング回数で計算します。

ピッキングミス率が1%を超えていれば、それはたまたまのミスではなく、ミスが常態化していると考えて良いでしょう。

ピッキング作業の効率化と人的ミスの削減方法

まず、基本的なピッキング作業の流れは次のようになっています。

- ピッキング指示(ピッキングリストの作成):ピッキング作業するための情報を作成する。

- ピッキング作業:実際にピッキング作業をする

- 仕分け:出荷先や方面に分ける(※ピッキング作業の方法によっては不要)

- 梱包:商品の保護とともに運びやすいようにする

- 方面分け:梱包したものを行き先別に置き揃えて、出荷に備える

ピッキング作業の改善ポイントは次の4点です。

- 作業の効率、生産性を上げたい

- 誰でもできるようにしたい。

- ピッキングミスを減らしたい

- 体力的な負担を減らしたい

1~4を解決するために必要なのは以下の4つです。

ピッキング方法と特徴(メリット・デメリット)、向いている業態

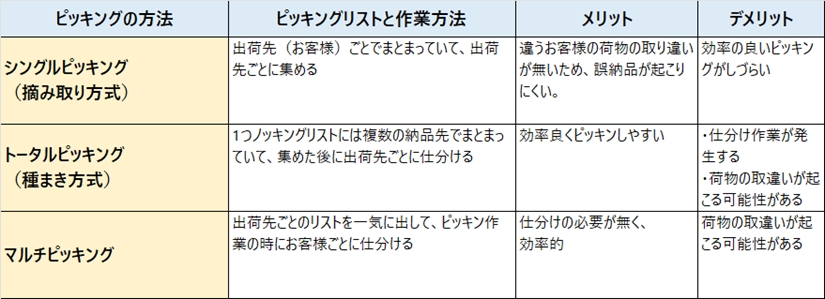

ピッキング方法は、3種類あります。

方法とメリット、デメリットを表にまとめました。

自社の商品の特性、ピッキング頻度、受注の受け方によって、選択する方法が違います。

それぞれのピッキン方法について詳しく解説します。

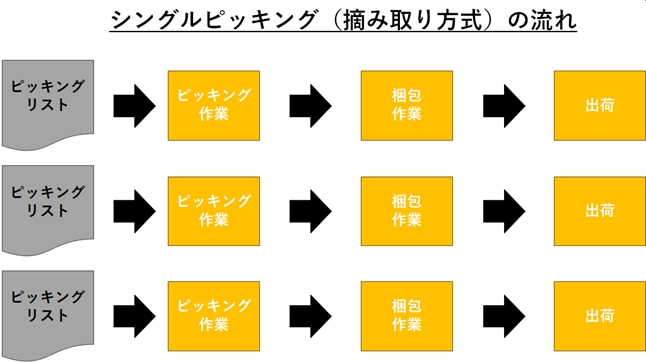

シングルピッキング(摘み取り方式)

シングルピッキング(摘み取り方式)とは、ピッキンリストをお客様ごとに出力して、ピッキン作業を行う方法です。

メリット

- 出荷先(お客様)ごとに集めるため、別のお客様の取り間違いがない。

- 1回あたりに集める商品数が少なく、ピッキング作業の負担が小さい。

- 仕分けが不要で、出荷までの時間が短い

デメリット

出荷先が多いと、保管場所の行き来の回数が増える。

向いている業者や商品

- 取引先が多い

- 1取引先に1回で出荷する商品数が多い

- 迅速な出荷をしたい(例えば、受注を受けたらすぐに出荷する等)

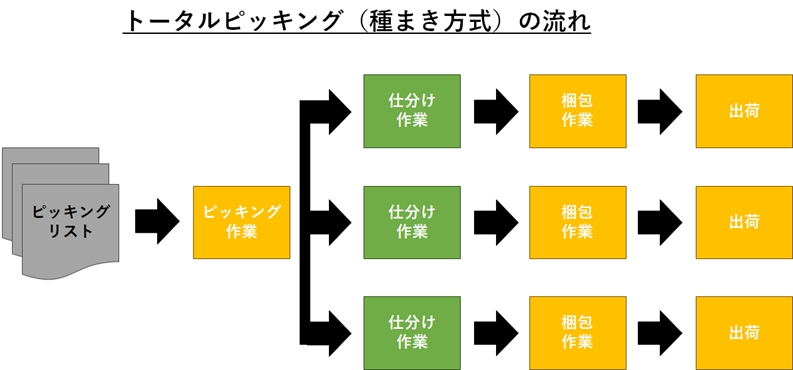

トータルピッキング(種まき方式)

トータルピッキング(種まき方式)とは、一度に複数の出荷先の商品をまとめてピッキングする方法です。複数の出荷先の商品をまとめて集めるので、出荷前に出荷先(納品先)ごとに仕分けが必要です。

メリット

複数の出荷先の商品をまとめて集めるため、ピッキング作業の回数を減らせる

デメリット

- 仕分け作業が必要

- 仕分け時に、お客様の商品を取り違える可能性がある

向いている業者

- 1日のピッキング作業を少なくできる(例えば、翌日出荷等で問題無い等)

- 取引先が少ない

- 1取引先当の1回当たりの出荷数が少ない

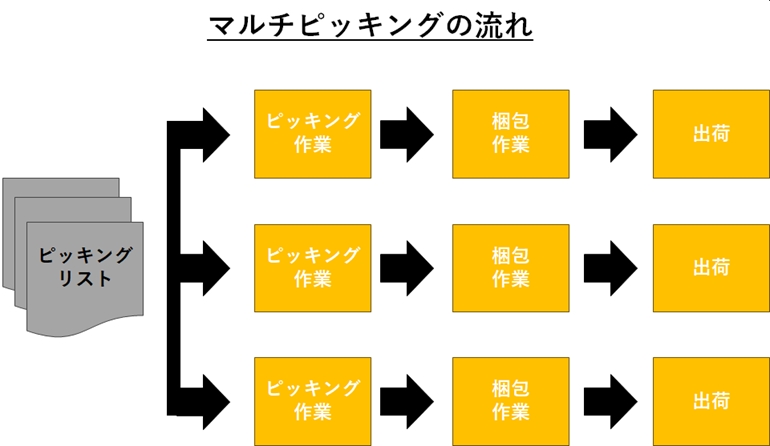

マルチピッキング

マルチピッキングとは、シングルピッキングとトータルピッキングを混ぜた方法です。

複数の出荷先のピッキングリストを出し、ピッキング時にお客様ごとにオリコンや通い箱にいれていきます。

メリット

- ピッキング時に出荷先別に仕分けるので、仕分け工程を設ける必要が無い

- 保管場所を何度も行き来する必要が無い

デメリット

- 出荷先が多すぎると、仕分け用の箱をピッキング時にたくさん持たないといけない

- 別の出荷先の箱に入れ間違えるリスクがより高くなる

ピッキング方法の選び方

3つのピッキング方法を解説しましたが、自社に合った方法を選択しないと返って、効率が落ちてしまうことがあります。自社に合ったピッキング方法は、次の4つの指標を参考に検討しましょう。

- 1回のピッキングで集める商品点数

- 顧客数(出荷先数)

- 顧客属性(特定か不特定か)

- 出荷頻度(1日に何回出荷するか)

それぞれのピッキング方法が向いている業態を理由ととともにご紹介します。

インターネット通販(EC)業者(消費者向け(B to C)で、注文があったらすぐに出荷準備している場合)

- 向いているピッキング方法:シングルピッキング

- 理由:1回当たりにピッキングする商品点数が少なく、顧客が不特定多数。即日出荷しているため、素早いピッキング業務が求められるため。

インターネット通販(EC)(業者向け(B to B)で、出荷時間帯が決まっている場合)

- 向いているピッキング方法:トータルピッキング

- 理由:1日の出荷時間帯が決まっているが、出荷時間直前までに1顧客から追加注文が入るかもしれない。そのため、すぐに出荷できるように、商品を集めておいたほうが時短につながる。また、梱包しないほうが良い。なお、業者向けなので、1顧客当たりの出荷商品点数と数量が多い可能性が高い

卸売業者(業者向け(B to B)で、受注を閉めるタイミングと出荷時間帯が決まっている場合)

- 向いているピッキング方法:マルチピッキング

- 理由:注文を受け付ける期限と出荷時間が決まっているため、ピッキング業務の時間が確保できる。そのため1顧客の注文がまとめやすい。1顧客当たりの出荷商品点数と数量が多い可能性が高い。

ピッキング作業の精度と効率を上げる方法

ピッキング業務で重要なのは、次の2点に尽きます。

- 精度(誤ピッキング、ピッキング情報の間違いが無い)

- 効率(ピッキング作業にかかる時間が短い)

例えば、ピッキングリストに載っている商品が間違っていたり、表示されている置き場と実際の置き場が違っているようなケースです。

ピッキングリストの精度を上げて、ピッキング作業者がリストを頼りにして、効率よくミスなくピッキングできるようにしましょう。

ピッキング業務を改善すれば、効率化とコスト削減が実現します。

具体的には以下のようなメリットが実現できます。

- 誰でもピッキングできるようになる(倉庫番のようなベテランでなくても大丈夫)

- ピッキング時間の短縮

- ピッキングミスの減少(誤出荷や再ピッキングが無くなる)

ピッキングで起こりやすい問題

ピッキングでは次のような問題が起こりやすいです。

大きく分けて、人・コスト・情報の問題があります。

人に関する問題

- 属人化(保管場所を知っている人が限られている)

- 時間がかかる(保管場所を探す、ピッキングの動線)

- ヒューマンエラー(間違った商品をピッキング、取り忘れ)

コストの問題

- ピッキングや梱包作業(人が多く必要、時間がかかる)

- 紙代(ピッキング指示書などの発行)

- 梱包材の費用(段ボールや緩衝材)

情報の問題

- 指示書の情報と現品の情報が違う(在庫数や保管場所)

- ピッキングリストの変更が多い

- 配布が間に合っていない

- 緊急のピッキング指示が多い

上記のようなピッキング業務の精度と効率化を妨げる問題を解決・解消する方法を解説します。

保管・レイアウト関連の改善

ピッキングで最も重要なのは、保管場所や棚、レイアウトの改善です。

保管場所・棚(ロケーション)の設定

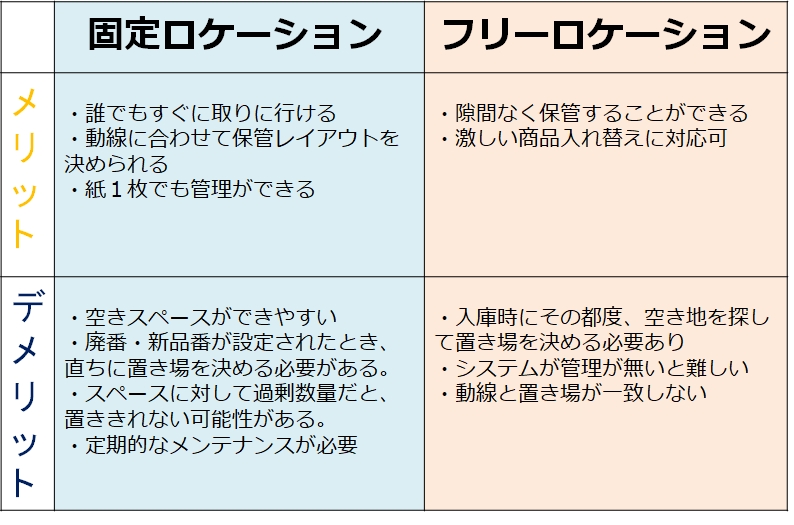

保管場所の決め方には、固定ロケーションとフリーロケーションがあります。

- 固定ロケーションとは、予め各品の置き場が決まっている(商品の置き場は、ほとんど変わらない)

- フリーロケーションとは、仕入れや保管する際に、ロケーションを決める。(同じ商品でも置き場が都度変わる可能性がある)

固定ロケーションとフリーロケーションのメリット、デメリットはこちらです。

結論から言えば、大多数の企業で固定ロケーションがおすすめです。

理由は、後述するレイアウトの決めやすさと、情報精度の確保のしやすさです。

うちの会社は「商品点数も多く、入れ替えが多い」と思っている会社も多いかもしれませんが、商品の入れ替え頻度がだいたい1か月以上であれば、固定ロケーションで十分です。(1商品辺りの商品数の多さは、一般的にロケーション選択の決め手になりません)

フリーロケーションの採用が可能な企業は、ほぼ毎日商品の入れ替えがあり、かつ商品点数が膨大な会社です。

(例:アマゾンのような商品点数が多く、毎日新商品が入ってきたり、廃番が多い倉庫や会社)

フリーロケーションには高度はシステムとルール化が必要なため、大多数の会社には本当にお勧めできません。

レイアウトの見直し

保管場所(ロケーション)の改善を実施します。

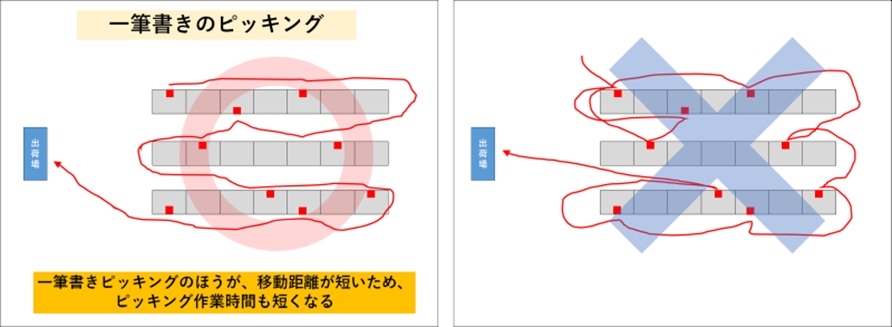

- 一筆書きピッキング

- 整頓の実施

一筆書きでピッキングする

ピッキング作業の効率化に一番有効なのは、ピッキング作業者の歩行距離を減らすことです。

上の図のように、ピッキング作業のルートを一筆書きにできるようにします。

一筆書きのピッキングルートを実現するために、次のことを実施します。

- 保管場所の棚を一筆書きで回りやすいようにレイアウトする

- ピッキングリストの保管場所の掲載順序を保管場所の並び順にする

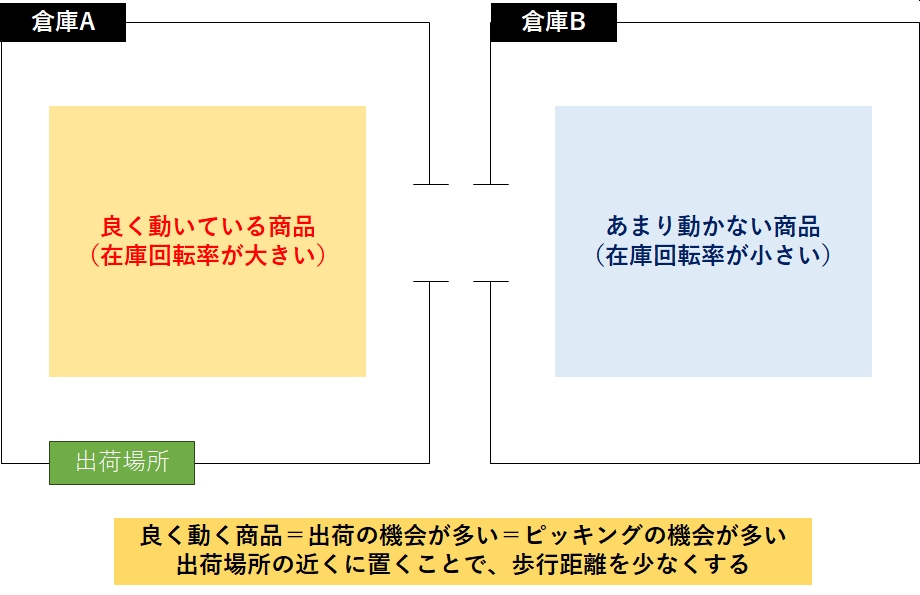

在庫回転率で保管場所を分ける

よく動いているものとそうでないものの保管場所を分けると良いでしょう。

この方法は、ある物流倉庫で実際に行われていたピッキングの効率化です。

倉庫の管理者に、「商品の置き場を入れ替える手間があるのでは?」と質問したところ、「商品を入れ替える手間の時間よりも、ピッキング作業の効率化が上回る」といっていました。

よく動くものは、ピッキングする機会が多く、作業者の歩数が増えます。

そのため、よく動いているものは、出荷場所の近くに置けば、歩行距離が短くなるため、ピッキング時間の削減とともに、ピッキング作業者の負担を減らすことも可能です。

保管方法の改善(入れ物改善)

商品の保管方法(入れ物)を見直せばピッキング作業を効率化できます。

次の要件を備えた入れ物が推奨です。

1. 取り出しやすい

2. 中身が見える

私が支援した会社は、改善をする前は全て段ボール箱(納品されたままの状態)でした。

その時に起こっていた問題は、

- 空箱が混在しており、開けてみないと中身があるかどうかが分からない。(探す無駄、確認作業のムダ)

- 積み重ねしづらい(スペースのムダ)

この会社では、透明な入れ物に統一、スタック(積み重ね)できるようになり、スペースの有効活用ができるようになりました。

納品されたままの段ボール箱での保管は絶対にお勧めしません。

在庫情報の精度を高める(情物一致)

ピッキングしようと思ったら、数が足りない!あるはずの場所に無い!といったようなことは最悪です。どんなに高価で高度なシステムや設備があっても何の意味もありません。

在庫管理の基本中の基本として、情物一致(モノと情報を一致させる)があります。

在庫数の精度を高める

ピッキングの時に在庫が足りない、在庫が無いというのは、お客様から注文をいただいた商品をご希望通りに届けることができない最悪の状態です。在庫数の精度は絶対に確保したい情報です。

在庫精度を高めるためには、入出庫作業および、入出庫情報の登録を正確かつタイムリーにすることで実現できます。

在庫場所の精度を高める(整頓の実施)

整頓とは、決まったものが決まった場所に置くことです。

置き場が決まっていないと次のような問題が発生します。

• ピッキング作業に余分な時間がかかる:モノ探しに時間がかかる、一筆書きピッキングができない。

• モノの場所を知っている人しかピッキング作業ができない。(属人化、ベテラン依存)

棚札の整備(在庫情報の明示)

棚札とは、何を保管しているかが一目でわかるようにするための表示です。

棚や箱に棚札を貼り付けて使用します。

整頓を実施すれば、何が保管してあるかが一目でわかるようになるため、アルバイトにピッキング作業を任せることができるようになります。

なお、後述するバーコードリーダやハンディターミナルを使う場合は、棚札にバーコードやQRコードも印字します。

棚札ではなくデジタルピッキングができるように、棚札の代わりにデジタル表示器を整備しても良いでしょう。

在庫精度と整頓の評価方法

在庫精度が高く、整頓が正しいかどうかの評価は棚卸で評価できます。

具体的には、在庫精度95%以上(棚卸差異率5%以下)を目指すと良いです。

在庫管理110番に寄せられる最も多いお悩みは「在庫が合わない」という相談です。

原因を聞くと、入出庫作業のルールが曖昧だったり、決まっていなかったり、さらに決まっていても守られていないという状態や、あるはずの場所に無いという問題を抱えていることがほとんど100%です。

さらにこのような問題を抱えている会社は、ピッキング作業自体にもとても時間がかかっており、人員が過剰だったり、出荷遅延が度々遅れていたりと、ピッキングコストもかかっており、顧客へ迷惑も掛かっている状態が多いです。

梱包材や梱包作業を見直して効率化

梱包作業は、商品の品質保護と運搬のしやすさを確保する重要な作業です。

適当に行えば、破損のリスクがあるため、丁寧に行わねばならず意外と時間のかかる作業です。

段ボールなどの梱包材はとても安いです。

たとえば、段ボール箱は1箱10円程度です。人件費のほうがよほど高いです。

仮に作業者の時給1500円であれば、1分=25円。梱包に10分余分な時間がかかれば、250円(段ボール箱=25箱分)も損したことになります。

梱包の改善は次の2つで実施します。

- 梱包材を見直す

- 梱包作業のスキルアップ

箱や梱包材を見直す

私がコンサルティングした会社では、梱包に使う段ボールが30種類以上ありました。

そのため、どの段ボールを使ってよいかがわからず、選択に悩むということが多々ありました。サイズが合わないと詰めなおしたり、緩衝材を余計に使ったりと、作業時間もかかり、コスト面でもあまり良くありません。

特に梱包に使う箱は、細かくしすぎず絞り込んだほうが良いです。箱を絞り込むと次のようなメリッがあります。

- 1種類の梱包材を多く買えるため、ボリュームディスカウント(箱1個当たりの価格)が期待できる。

- サイズが統一できるため積みやすくなる(アマゾンの箱が統一感があります。)

- 箱選びに迷わない。

作業スキルアップ

同じ作業をしても、作業の早い人と遅い人には明らかに差が出ます。

作業の早い人は、作業の手順やコツをもっていますので、その人のスキルを横展開しましょう。

ITシステム・自動化設備の導入

保管場所や作業改善に加えて、ITシステムや自動化設備を導入すれば、劇的にピッキング業務の精度と効率化が実現可能です。ピッキング業務を改善できる方法をいくつかご紹介します。

バーコードリーダーやハンディターミナルの導入

ハンディターミナルやバーコードリーダーがあれば、ピッキング作業の効率と情報のリアルタイム性の向上、正確性の向上が期待できます。

例えば、バーコードリーダーを導入すれば、ピッキング情報を即座にシステムに反映するようにできるため、リアルタイムで情報が反映されます。

さらに、ハンディターミナルであれば、端末上でピッキング指示が確認できるように設定すれば、ピッキング指示書を印刷して仕分けて配布する手間や配布もれが無くなります。

棚に貼ってある棚札(商品情報やバーコード)を読み取ってから、商品をピッキングするような仕組みにすれば、取り出す商品間違いを防ぐこともできます。

【補足】バーコードリーダーとハンディターミナルの違い

- バーコードリーダーとは、バーコードやQRコードを読み取るだけの機器です。

- ハンディターミナルとは、バーコードリーダーの機能に加えて、数字の入力などができるもので液晶画面などが備わっていることが多いです。

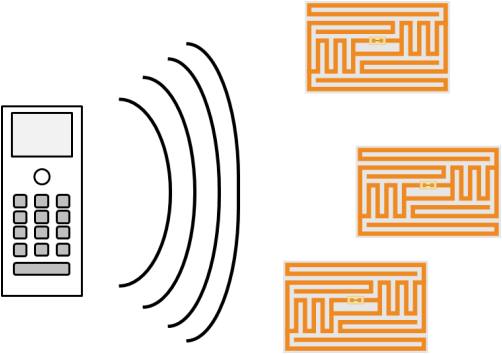

RFID

RFIDとは「 Radio Frequency Identifier」の略です。電波でICタグの商品データを非接触で読み取る技術です。商品にICタグを貼り付けことなどで使用します。

バーコードリーダーやハンディターミナルと同様にピッキング時に出荷指示情報と商品が正しいものかどうかをチェックできるようになり、商品の選択ミスが無くなります。

RFIDの利点は、電波を使うので1つ1つ読み取る必要が無く、複数のICタグを一気にスキャンできるので、作業効率が各段に向上します。さらに、手の届かない高い場所にある商品も、電波が届く範囲であれば読み取ることができるのもメリットです。

RFIDを導入するメリット

- 1つ1つスキャンする必要が無い

- 高い場所、見えない場所でも読み取ることができる

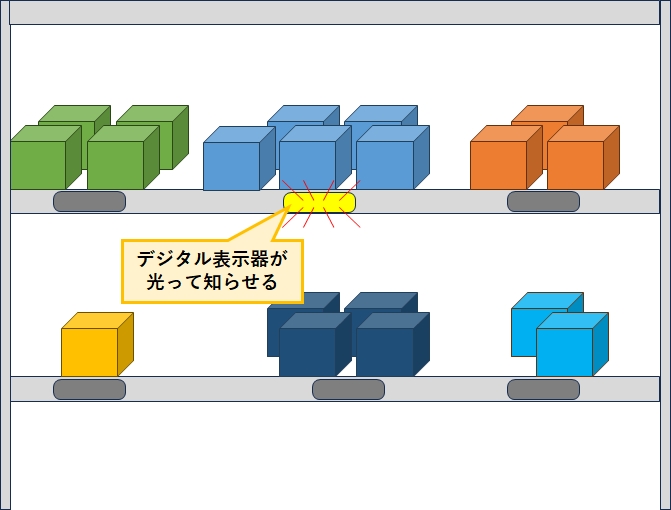

デジタルピッキング

デジタルピッキングとは、商品や部品を保管している棚にデジタル表示器を取り付け、表示器の指示に従って商品を取っていくシステムです。

ピッキング作業が伝票やリストを使わず、デジタル表示器に従ってできるようになります。

具体的には、下図のように、ピッキングするものに付けたデジタル表示器が光って、その場所に行ってピッキングします。点灯の色を変えれば、複数人でも一斉作業が可能です。

デジタルピッキングを導入するメリット

- 両手が使える(リーダーなどの端末を持つ必要が無い)

- 置き場を覚える必要が無い(点灯で知らせるためアルバイトでもピッキング可能)

- ピッキングミスの防止(点灯したところにあるものを取り出せば良い)

- 情報の更新が楽(紙製の棚札のように貼り換えせずに、情報を更新、変更できる)

設備導入(自動倉庫・自動搬送機)

自動倉庫や自動搬送機などを導入することによって、ピッキング作業自体を無くしたり、効率化して自社のピッキングの弱点を克服しつつ「正確性と効率の良さ」を向上させることも可能です。

- 自動倉庫(棚)とは、保管(棚入れ)や棚出し(ピッキング)の作業を自動化した倉庫や棚のこと

- 自動搬送機とは、コンベアや自動搬送車のように、ピッキングしたものを特定の場所に自動で運んでくれる機器です。

これらを総称して、マテハン機器(マテリアルハンドリング機器)といいます。

自動倉庫・自動搬送機を導入するメリット

- 無人化、省人化(そもそもピッキング作業自体が無くなる)

- 倉庫スペースの有効活用(人やフォークリフトに合わせて、棚の高さや通路幅を確保する必要が無い)

- 安全性の向上(人による作業が減るので事故が起こる可能性が劇的に下がる)

IT・設備導入の際の注意点(失敗の原因と成功する方法)

ただし、ITシステムや自動倉庫や自動搬送機などを入れたからといって、効率化が実現するわけではありません。

業務改善とセットで実施しなければ、ITや設備の導入効果を得られる可能性は極めて低いです。

【失敗事例】自動倉庫を撤去

私が支援した会社では、ピッキング業務の効率化を期待して、数千万円かけて自動倉庫を導入していました。

しかし、メンテナンス(自動倉庫の格納品情報の更新)を行っておらず、登録されている情報と実際に保管されているものが違っていて、取り出したものが間違っていたり、不良在庫や滞留在庫の温床になってました。結局、その会社は、自動倉庫が在庫のブラックボックス化を引き起こしたため、自動倉庫撤去しました。

【成功事例】自動搬送機

見学させていただいたある物流倉庫では、出荷先別に仕分けをする自動搬送機を導入していました。

箱にあるQRコードを自動搬送機が赤外線で読み取って、仕分けるシステムです。

その会社では、赤外線が当たるように、QRコードの貼り付け位置が決まっていました。

もし貼り付けていなかったり、間違っていたら、間違った出荷先に仕分けられるので大混乱です。

このように設備を導入する際は、自社の従業員にどのような作業が追加されるのか、そして何をしなければいけないのかが分かったうえで、従業員の教育をして徹底しなければいけません。

まとめると、システム化や自動設備の導入をするためには、以下の2点が必要です。

- 業務の標準化:現在の属人的業務を廃止してルールを作って作業を統一する。

- 最新情報を保つ:新品番や廃番、商品情報を常に最新に保つ。

ルール作りと手順書の作成

ルール化と手順書を作れば、作業品質が安定します。

※作業品質とは、作業時間と作業の精度(間違いが無いこと)です。

ITシステム・自動化設備の導入でも解説した通り、精度と効率を上げるためには、担当者それぞれのやり方に任せる属人化を止め、作業方法や帳票類などを標準化してルール化することが大切です。

以前、物流学会の現場見学会で、大手宅配業者の物流倉庫を見学させていただきました。

その際、アマゾンのロゴが入った箱が自動搬送機でものすごいスピードで流れていました。そんな自動化された倉庫の中に、作業スペースがありましたが、作業者の目の前に梱包方法や作業内容や手順が細かく丁寧に写真付きで説明されていることに驚きました。

つまり、システム化も重要ですが、担当者それぞれのやり方に任せず人がかかわる業務は標準化して、ルール作りと手順書づくりが大切だということです。

ピッキング管理と指示は一元化したほうが良い

ピッキング管理とは、お客様からの受注(注文)や出荷情報に基づいて、ピッキング作業に必要な情報の作成と管理および指示書を作成する作業のことです。

ピッキング指示とは、ピッキングリスト(ピッキング指示書)を作成することです。ピッキングリスト指示の作成は倉庫管理を担う間接部門(在庫管理・生産管理、ロジスティクス)や、荷主とその荷物を預かる3PLや営業倉庫であれば、3PL、営業倉庫が作成します。

作業者自身に任せると、お客様の都合ではなく自分自身の作業のやりやすさを優先したり、出し忘れや、出さずにピッキングしたりと、属人化が進んでしまい、誤ピッキングや特定の人しかできないという問題が新たに生まれます。

ピッキングリストとは持ちだす時に集め忘れを防ぐリスト

ピッキングリストとは、ピッキング作業(指示されたものを集める作業)の時に必要なリストです。

主にピッキング作業は、次のようなときに必要になります。

- ネット事業者:ECサイトの注文に基づいて商品を集める

- 製造業:生産に必要な部品や原材料を集める、受注した商品を出荷するために集める

- 卸売業:受注に合わせて、注文された商品を出荷のために集める

- 物流業者:荷主(発荷主または着荷主)の要望に従って、商品を集める

- 倉庫間移動:自社が持っている別の倉庫に移動させる

ピッキング作業者は、ピッキングリストを見ながら商品や部品を集めることで、集め忘れや誤品(間違ったものを集める)を防げます。

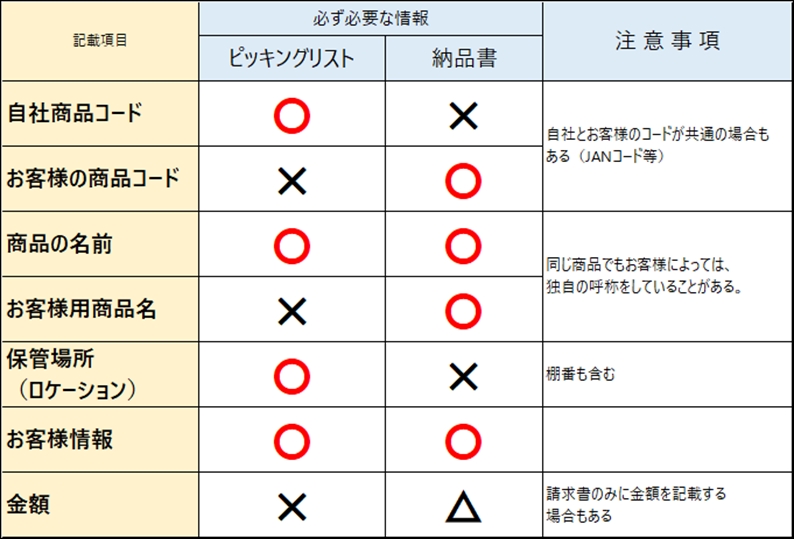

ピッキングリストと納品書の違い

ピッキングリストの代わりに納品書を使っている会社もありますが、基本的に全く用途が違います。

結論から言えば、ピッキングリストの代わりに納品書を使うのは、ピッキング作業の非効率化を招くためお勧めできません。

ピッキングリストと納品書に必要な情報を簡単にまとめました。

ピッキングリストの役割は、「モノを正確に効率よく集める」ことが目的で、保管場所(棚番)など、作業者のための情報がメインです。

一方、納品書は届け先(お客様、着荷主)のための書類なので、納品先住所や金額等のピッキング作業者には関係の無い商流のための情報がメインです。

納品書をピッキングリストとして使っても良い例外

規模の小さな会社では納品書をピッキングリストの代わりとして使っても良いでしょう。

条件の目安としては、次の通りです。

- 1納品書当たりの商品数が10以下

- 保管場所が1か所で棚の数が10個以下

- 1回の商品を見つける時間が30秒以下

納品書をピッキングリストの代わりに使う場合のピッキング方法は、シングルピッキングまたはマルチピッキングになります。トータルピッキングを実施する場合は、納品書をピッキングリストの代わりに使うことはできません。

まとめ

ここまで、ピッキング方法や作業精度のアップと効率化の方法について解説しました。

ここまでの解説を簡単にまとめました。

- 3つのピッキング方法(シングルピッキング、トータルピッキング、マルチピッキング)と自社に合った方法の選び方

- 保管、レイアウト改善はピッキング業務改善のキモ。

- 在庫精度は95%以上を確保する。在庫が合っていないと、探し回ったり、何よりお客様に迷惑がかかる。

- ITシステムと自動化設備(マテハン機器)は、業務改善とセットで行わないと、効果が得られない

- 業務を標準化して、ルール化と手順書を整備し、属人化を排除する

- ピッキング情報の管理と指示は、作業者に任せず一元化する。

- ピッキングリストの代わりとして納品書を使うのはお勧めできない。

在庫管理110番は在庫管理改善の専門会社

在庫管理110番は、在庫管理の現場を知る在庫管理の専門会社です。

業務改善の支援(コンサルティング)から、在庫管理が学べるセミナーや教材、仕組みとして定着させるための自社開発の在庫管理システムを提供しています。

在庫管理に関することなら何でもご相談ください。

成長する在庫管理システム

在庫管理システムは、高価なものである必要はありません。自社に必要最小限の機能を持った在庫管理システムを選びましょう。

成長する在庫管理システムは、中小企業(従業員数10~60人程度)にお勧めの在庫管理システムです。

- 必要最小限の機能なので、シンプルで覚えやすい

- 自社の独自業務にも対応できるカスタマイズ性

- 導入しやすい価格帯

- IT導入補助金対応で補助金が使える

- 在庫管理アドバイザーが導入をサポート

エクセルを止めて在庫管理システムの新規導入、他社システムからの乗り換えにお勧めです。

在庫管理セミナー

在庫管理110番では、在庫管理に役立つ在庫管理セミナーを開催しています。

適正在庫、DX、棚卸改善、下請け法等、在庫管理に必要なノウハウや知識が学べます。

全てのセミナーが、在庫管理に特化したプロのアドバイザーが講師を務めています。

ためになる情報が満載で、製造業や小売業など受講された多くの方々から、「業務改善ができた」「耳寄りな情報が聞けた」など大きな反響を得ています。

これまで、大阪府工業協会や中小企業大学校、東京、福島など全国規模で講演やオンラインセミナーの活動をしています。

- どれくらい在庫削減すれば良いかを知りたい。

- 今の在庫回転率は、自社の適正値なのか?

- 適正在庫を維持・管理する方法を知りたい。

という方にはお勧めです。

セミナー受講者には、受講特典をご用意しています。

難しい計算式は不要、自社の適正在庫が分かる

在庫管理に関するご相談、お問い合わせ

- 棚カードで管理したほうが良いか、在庫管理システムを導入したほうが良いか、、、

- 在庫管理システムを導入しているもののうまく活用できていない

- 問題が多すぎて、何から手を付けて良いかが分からない

そんな場合は、在庫管理110番の無料個別相談をご利用ください。

在庫管理アドバイザーが無料で、あなたのお悩みの解決のためにアドバイスします。

在庫管理アドバイザーがあなたのお悩みに直接回答します!