「廃番商品が出ると、なぜかいつも大量の廃棄ロスが発生してしまう」「生産終了のタイミングで、欠品や過剰在庫などのトラブルが絶えない」といった苦い経験はありませんか?

実はその原因の多くは、調達リードタイムを無視した「廃番スケジュールの立て方」にあります。販売終了日だけで廃番を決めてしまうと、専用部材や仕掛品が倉庫に残る滞留在庫を生んでしまうのです。

そこで本記事では、在庫リスクを最小化する製造業特有の廃番管理の実務テクニックを解説します。

この記事を読めば、廃番に伴うムダな廃棄コストを大幅に削減し、スムーズな生産終了を実現する仕組みがわかります。

筆者は、500社以上の在庫管理改善を支援し、自らも工場の生産管理現場で廃番業務に携わってきた在庫管理のスペシャリストです。実務経験に裏打ちされたノウハウをぜひ参考にしてください。

目次

廃番(生産終了)は「在庫リスク」が最も高いタイミング

製造業において、製品の「廃番(生産終了)」は、製品ライフサイクルの中で最も在庫リスクが高まる瞬間であり、最も慎重なコントロールが求められるタイミングです。

なぜなら、小売業のように「商品が売れ残る」だけでは済まないからです。

製造業の場合、品在庫に加え、その製品を作るための「専用部材(原材料)」や、工程に残っている「仕掛品」までがすべて不良在庫(廃棄対象)になる追加リスクもあるからです。

これらは、滞留在庫による管理費とキャッシュフローの悪化をもたらし、あなたの会社の利益を直接圧迫する「見えない赤字」となります。

例えば、ある製品の廃番を決めた際、製品そのものは完売できたとしても、倉庫の奥にその製品専用の「特殊な樹脂材料」が大量に残っていたらどうでしょうか。

他製品に転用できなければ、それは全額が損失(廃棄コスト)となってしまいます。

実際に、生産終了・販売終了品の部品や仕掛品を抱えている会社は多いのが現状です。

担当者に聞いても「昔の担当者から引き継いだが、何に使うのかさっぱり分からない」という声も多く聞きます。

したがって、廃番を単なる「販売終了の点」として捉えるのではなく、部材の消化からアフターサービスまでを含めて「部品や仕掛品を含めて計画的に着地させるプロジェクト(線)」として管理する必要があります。

「廃番在庫の処理に困っている」「自社の管理レベルに合った方法が知りたい」など、在庫管理に関するお悩みは、在庫管理110番へご相談ください。

在庫を残さないための「廃番スケジュール」4つのステップ

製造業において、生産終了(販売終了)は、製品の終売や在庫を売り切ることだけを考えていると失敗します。

廃番在庫をゼロにするために最も重要なのは、すべてのスケジュールをリードタイム(LT)から逆算して決定することです。

把握すべきリードタイムは、調達リードタイムと生産リードタイムです。

特に、調達LTを無視したスケジュールは、必ず「欠品」か「過剰在庫」のどちらかの悲劇を招きます。

例えば、調達に6ヶ月かかる部材(LT=6ヶ月)を使用している場合、廃番の6ヶ月前には最終発注数を確定させなければ、物理的に間に合いません。

「いつ言うか」を感覚で決めるのではなく、「部材の手配期間(LT)」という根拠に基づいて生産終了までのロードマップを引くことこそが、廃盤在庫を残さない方法です。

具体的なスケジューリングは以下の4ステップで進めます。

今回は、最長の調達リードタイムが6か月、対象製品の生産リードタイムが1カ月という想定で進めます。

- Step 1:【6ヶ月前】廃番決定と「最長LT部材」の確認

まず、廃番対象製品の部品表(BOM)を展開し、「最もLTが長い部材」を特定します。ここがスケジュールの起点(6ヶ月前)となります。

同時に、今ある部材在庫であと何個作れるかという「最大生産可能数」を算出します。 - Step 2:【3ヶ月前】主要取引先への「ラストバイ(最終発注)」打診

代理店や商社などの大口顧客、重要な顧客へ内々に連絡を入れます。「廃番予定ですが、最後に必要な数量はありますか?」とラストバイを確認します。確認に時間がかかる場合は、確認リードタイムも考慮しなければいけません。

また、この段階で生産計画の管理を厳密化して、部品の欠品が起こらないように受注量の管理を行い、都度部品表を展開して部品が足りるかどうかを確認します。見込み生産から受注生産へ完全に切り替えるのも効果的です。 - Step 3:【1ヶ月前】最終生産数の確定と一般アナウンス

生産リードタイムが間に合う時点を目途に、Webサイトなどで「生産終了のお知らせ」を一般公開します。この時点以降の注文は「駆け込み需要(特需)」となることが多いため、在庫引当ルールを厳格化(早い者勝ち、または配分制)し、トラブルを防ぎます。 - Step 4:【終了後】補修用部品(サービスパーツ)の確保

製造業には「補修用性能部品の保有期間」という責任があります。JIS規格や業界ルールに基づき、修理に必要な分だけを確保し、それ以外の過剰な残在庫は処分へ回します。

「廃番在庫の処理に困っている」「自社の管理レベルに合った方法が知りたい」など、在庫管理に関するお悩みは、在庫管理110番へご相談ください。

製造業特有の「廃番在庫」を削減する3つの実務要点

スケジュール管理に加え、製造業ならではの実務テクニックを駆使することで、在庫リスクをさらに最小化できます。特に重要なのは「選別」と「製販調整」です。

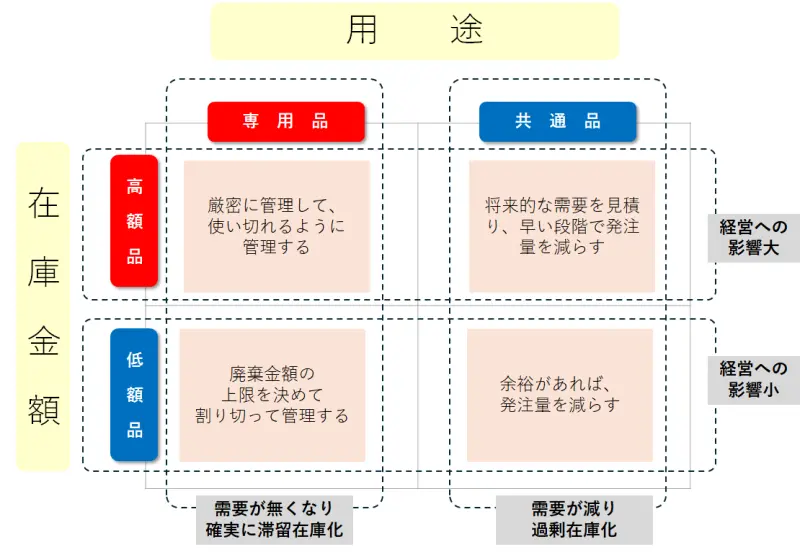

要点1:管理対象の「選別」を行う

廃番に伴うすべての在庫を、1円単位まで綺麗にゼロにすることは実務上不可能です。

全てに同じ労力をかけると、かえって管理工数(人件費)が損失を上回ってしまいます。

そのため、「捨てるもの」と「守るもの」にメリハリをつけることが全体最適につながります。

軸として、単価(廃棄費が高い)と廃番品の専用性を考慮すると良いでしょう。

- 高単価・廃棄費が高い: 徹底的に数量管理を行い、最後の1個まで使い切る計画を立てます。

- 専用品:製品の計画と紐づけて数量管理を行います。

- 安価なねじ・汎用材: 余っても金額的ダメージが少ないものは、管理工数をかけるより廃棄した方が安く済む場合があるため、ある程度の廃棄を許容します。

要点2:部品表(BOM)からの逆展開

廃番の影響は、その製品だけにとどまりません。

「この製品を廃番にしたら、共通で使っていたA部品の消費量が減り、過剰在庫になってしまった」というケースは頻繁に起こります。

部品表の逆展開を活用して、共通部品への影響を調べて、過剰在庫にならないように、安全在庫や発注点の見直しを進めます。

要点3:製販調整(営業 vs 工場)の連携強化

廃番時は「営業(売り逃しが怖いので在庫を持ちたい)」と「工場(ラインを空けたいので早く作り終えたい、在庫を残したくない)」の利害対立が起きがちです。これを部署間の感情論で終わらせてはいけません。

私は、よく「営業が全然工場のことを理解してくれない」という声をよく聞きます。

しかし、営業も情報が無ければクライアントとの調整や交渉も難しいはずです。

「もっと早くいってくれれば間に合ったのに!!」ということがないように、

工場側は、廃番となる部材の「現在庫数」と「調達リードタイム」を公開・共有しなければいけません。

営業は、共有された情報を元に、クライアントに提案・交渉しなければいけません。

工場側から「これ以上は作れない」という根拠を提示して営業を説得・連携することが不可欠です。

廃番の時だけ密な連携をするのは難しいはずなので、日頃からの情報共有とコミュニケーションが重要です。

「廃番在庫の処理に困っている」「自社の管理レベルに合った方法が知りたい」など、在庫管理に関するお悩みは、在庫管理110番へご相談ください。

それでも余ってしまった「滞留在庫」への対応

どれだけ計画しても余ってしまった滞留在庫は、「早期に処分・現金化」する決断が必要です。

「いつか売れるかもしれない(もったいない)」といって倉庫に眠らせておくことは、保管料や管理費がかかり続けるだけではありません。

資産価値の目減り(評価損)を招くからです。廃番在庫は持っているだけでコストを生む「負債」と考え、傷が浅いうちに処理することが、結果として会社の利益を守ります。

事実、在庫管理をうまく行っている会社ほど、在庫の処分や損切のタイミングが早いです。

滞留在庫をモニタリングする仕組み

滞留在庫に気づくのが遅くなればなるほど、売れにくくなりますし品質劣化も進みます。

廃番予定品をリストアップしておき、在庫をモニタリングするだけではなく、在庫回転率の

モニタリングで流動性を見て予定通り消化できているかを管理します。

在庫回転率は適正在庫の指標におすすめ!過剰在庫を削減する方法

BtoBルートでの特価販売

一般消費財のように処分できないものは、既存の市場価格の破壊または、意図しない市場への流通を予防するために、特定の顧客への案内や、一般消費者は見れないクローズドな「アウトレットセール」や、他製品との「セット販売」を提案して在庫を早期に処分します。

廃棄の損益分岐点を見極める

「今後3年保管するコスト」と「今すぐ廃棄して税務上の損金として処理するメリット」を比較し、後者が有利なら直ちに廃棄します。

全て廃棄せず、たとえば、1000個の在庫のうち、200個を残すといった戦略でも良いでしょう。

エクセルによる廃番管理が難しい2つの理由

適切な廃番管理を成功させるためには、担当者任せの属人的なExcel(エクセル)管理では難しいため、実務に即した在庫管理システムの導入が不可欠です。

廃番になる在庫をできるだけ減らすためには、現在庫だけを把握しているだけでは不十分です。

下記のような在庫の増減に関わる情報が必要です。

- 現在の受注数

- 生産計画数

- 発注数

上記の情報を全て考慮して、廃番スケジュール上でどの部品が、いつの時点でなくなるのか?(余っているのか?)を見て、受注・生産・部品の発注のコントロールをしなければいけません。

複雑な計算とスケジュール調整が求められる廃番管理において、Excel管理は事実上不可能です。

具体的には以下の2つのリスクがあります。

膨大な集計工数による「判断の遅れ」

「製品在庫」と「構成部品在庫」を突き合わせるために複数のシートを行き来し、集計だけで半日かかることも珍しくありません。

これでは刻一刻と迫る「ラストバイ」の決断に間に合わず、手配漏れや過剰発注などのミスに直結します。

担当者しか触れない「属人化(ブラックボックス化)」

複雑なマクロや計算式は、「〇〇さんしか扱えない」という属人化を招きます。

もしその担当者が不在の時に廃番トラブルが起きれば、誰も対処できず損失が確定してしまいます。

「廃番在庫の処理に困っている」「自社の管理レベルに合った方法が知りたい」など、在庫管理に関するお悩みは、在庫管理110番へご相談ください。

廃番・生産終了を「機会損失」にしないために。実務にフィットする管理システム

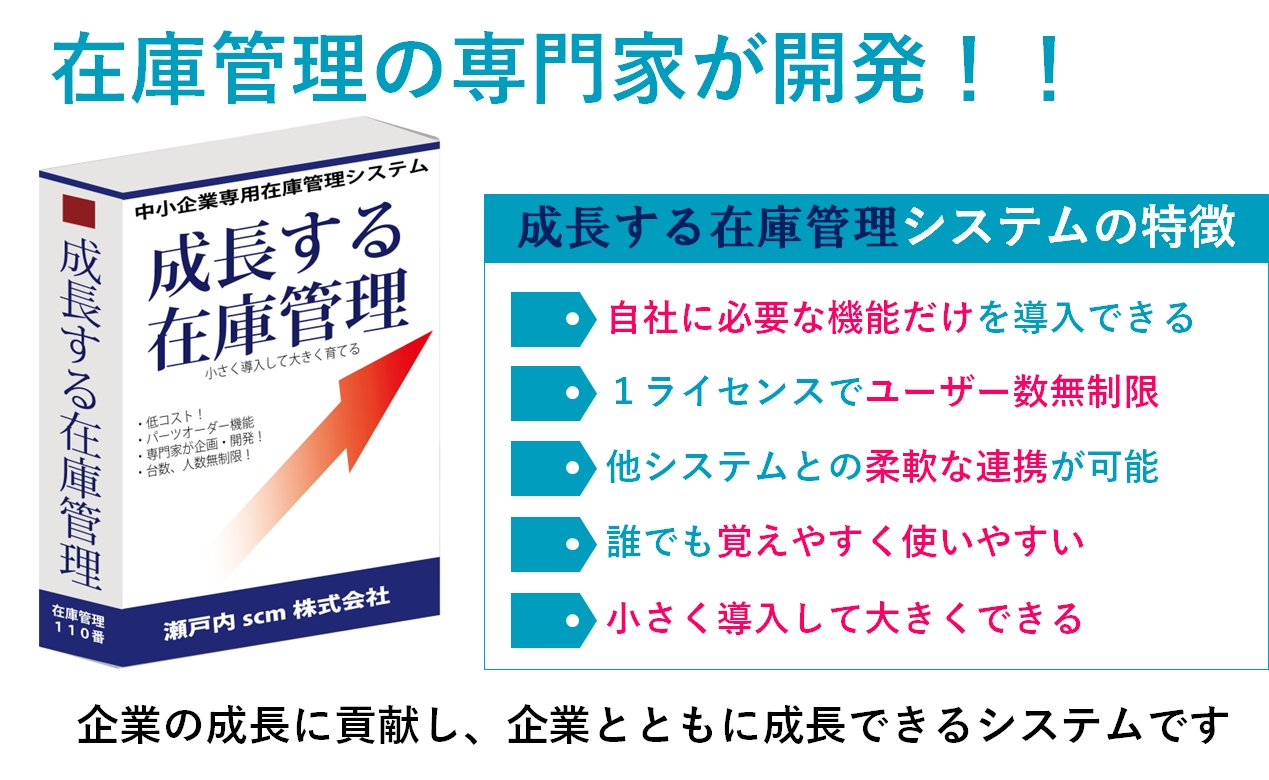

そこで推奨するのが、製造業の実務に合わせて柔軟に構築できる「成長する在庫管理システム」です。

一般的なパッケージソフトとは異なり、以下の強みで「廃番の実務」を強力にサポートします。

- 「部品表(BOM)」連携で影響範囲を一発表示 Excelでは困難な部品展開も、システムなら一瞬です。「この製品を廃番にすると、どの資材に影響が出るか」を自動で可視化できるため、計算の手間がゼロになります。

- 終息計画(ロードマップ)の見える化 「いつまでに、何をすべきか」。最長LTを考慮したスケジュールや進捗状況をシステム上で共有できます。

上記のようなことを実現するためには、複雑で使いこなせないものではダメで、あなたの会社の担当者が使いこなせる実行性がある機能が必要です。

在庫管理110番の専門家は、実際に生産管理の実務経験があり、生産終了のコントロールを行ってきた実績があるため現場を知っています。

「システム屋」ではなく「在庫管理の専門家」が伴走 ここが最大の違いです。

多くの開発会社は「システムを作るプロ」ですが、「現場の実務」は知りません。

弊社は、在庫管理の実務を知り尽くした専門家が導入を支援(伴走)します。「Excelで何に困っているか」を深く理解した上で、現場で本当に回る仕組みを構築します。

Excelの限界を感じているなら、実務を知る専門家と一緒に「勝てる仕組み」を作りませんか?

まとめ:廃番による滞留在庫在庫リスクを最小化するために

本記事では、製造業において最も在庫リスクが高い「廃番(生産終了)」の局面を乗り切るための管理手法を解説しました。

廃番は単なる販売終了ではなく、部材や仕掛品の廃棄リスクを伴うため、計画的なプロジェクトとして管理する必要があります。

解説の要点は以下の通りです。

- リードタイムからの逆算:廃番が決定したら、最長LTの部材の調達LTを基準にして生産終了までの計画を組み立て、「ラストバイ打診」「最終生産数確定」といったスケジュールを組む。

- 実務的な3つの要点: 「管理対象の選別」、「部品表(BOM)の逆展開による共通部材への影響確認」、「製販(工場と営業)の連携強化」を徹底する。

- 滞留在庫の処置: 余ってしまった在庫は「資産」ではなく「負債」と捉え、早期に処分・現金化して損失を最小限に抑える。

廃番時の在庫管理は、タイミングを逃すと「見えない赤字」として利益を大きく圧迫します。

属人的な担当者の経験と勘に頼るのではなく、正確なデータとスケジュールに基づいた「仕組み」による管理が必要です。

しかし、「今のシステムでは柔軟な管理ができない」「エクセルでの手動管理には限界がある」とお悩みではないでしょうか?

そのような課題を解決し、無理なく在庫管理を効率化して、滞留在庫・欠品を防ぎ適正在庫の仕組みを支援できるのが在庫管理システムです。

一般的なパッケージソフトでは「機能が多すぎて使いこなせない」、かといってフルスクラッチ開発は「高額で時間がかかる」という問題があります。

在庫管理110番の「成長する在庫管理システム」は、在庫管理の専門家が導入する機能の提案・選別をサポート、実務に必要な機能だけを厳選して導入できるのが最大の特徴です。

- 必要な機能だけをパーツオーダー:自社の業務に合わせて機能を追加できるため、廃番管理のような特定の課題にも柔軟に対応可能です。

- 低コスト・低負担:余計な機能がないためシンプルで使いやすく、段階的な導入で現場の負担を抑えられます。

- 専門家のノウハウが凝縮: システム導入だけでなく、実務に精通したプロのアドバイスに基づいた設計で、無駄な機能が無くシンプルなシステムを実現します。

今の管理方法に限界を感じているなら、まずは自社に合ったスモールスタートから始めてみませんか。

在庫管理のご相談・お問い合わせ

「廃番在庫の処理に困っている」「自社の管理レベルに合った方法が知りたい」など、在庫管理に関するお悩みは、在庫管理110番へご相談ください。

経験豊富な在庫管理アドバイザーが、あなたの会社の状況に合わせた具体的な解決策をご提案します。

システム導入の検討以前の、些細な疑問や実務上の悩みでも構いません。専門家が親身になってサポートいたしますので、まずはお気軽にお問い合わせください。