製造業や在庫管理の現場で『かんばん方式』という言葉を聞いたことがある方も多いのではないでしょうか。

かんばん方式はトヨタ自動車が生み出した生産管理の仕組みで、在庫の無駄を減らすメリットがあります。

世界的に『KANBAN』として多くの企業で採用されている手法ですが、「自社に取り入れるのは難しい」と感じる方もいるでしょう。

単に仕組みや流れをまねしても、満足いく効果は期待できません。在庫削減のためには、本質を理解した上で自社に見合った仕組みづくりが不可欠です。

この記事では、かんばん方式の基礎知識からメリットとデメリットまで、図解を用いてわかりやすく解説します。前提条件や解決法も紹介するので、ぜひ参考にしてください。

目次

在庫管理110番では、経験の有無を問わず、誰もが在庫管理を学べる機会を提供しています。

詳しくは下記をクリック▼

かんばん方式とは

かんばん方式とは、トヨタ生産方式の「必要なものを、必要なときに必要な量だけつくる」という考えに基づく生産管理の手法です。工程間の情報伝達のために、商品名・品番・仕入れ先・納入先などが書かれた『かんばん』という生産指示標を使うため、『かんばん方式』と呼ばれます。

トヨタ生産方式ジャストインタイムの考え方

トヨタ生産方式は、徹底的な無駄の排除と製造工程の合理性を実現するために確立されました。理念として「ジャスト・イン・タイム=無駄をなくし生産効率をアップさせる」と「自働化(※)=生産性をアップさせる生産工程」の2つの柱があります。

トヨタ自動車が定義する「ジャスト・イン・タイム」は次の通りです。かんばん方式は、この「ジャスト・イン・タイム」を実現するためにトヨタが作り上げた独自の生産方法です。

ジャスト・イン・タイムの仕組みと流れ

- 注文を受けたら、なるべく早く生産ラインの先頭に生産指示を出す

- 組立ラインは、どんな注文にも対応できるように全ての種類の部品を少しずつ取りそろえておく

- 組立ラインは、使用した部品を使用した分だけ前工程に引き取りに行く

- 前工程では、全ての種類の部品を少しずつ取りそろえておき、後工程に引き取られた分だけ生産する

※トヨタ自動車では「異常が発生したら機械がただちに停止して、不良品を造らない」という考え方をニンベンの付いた「自働化」といいます

かんばん方式とMRP方式の違い

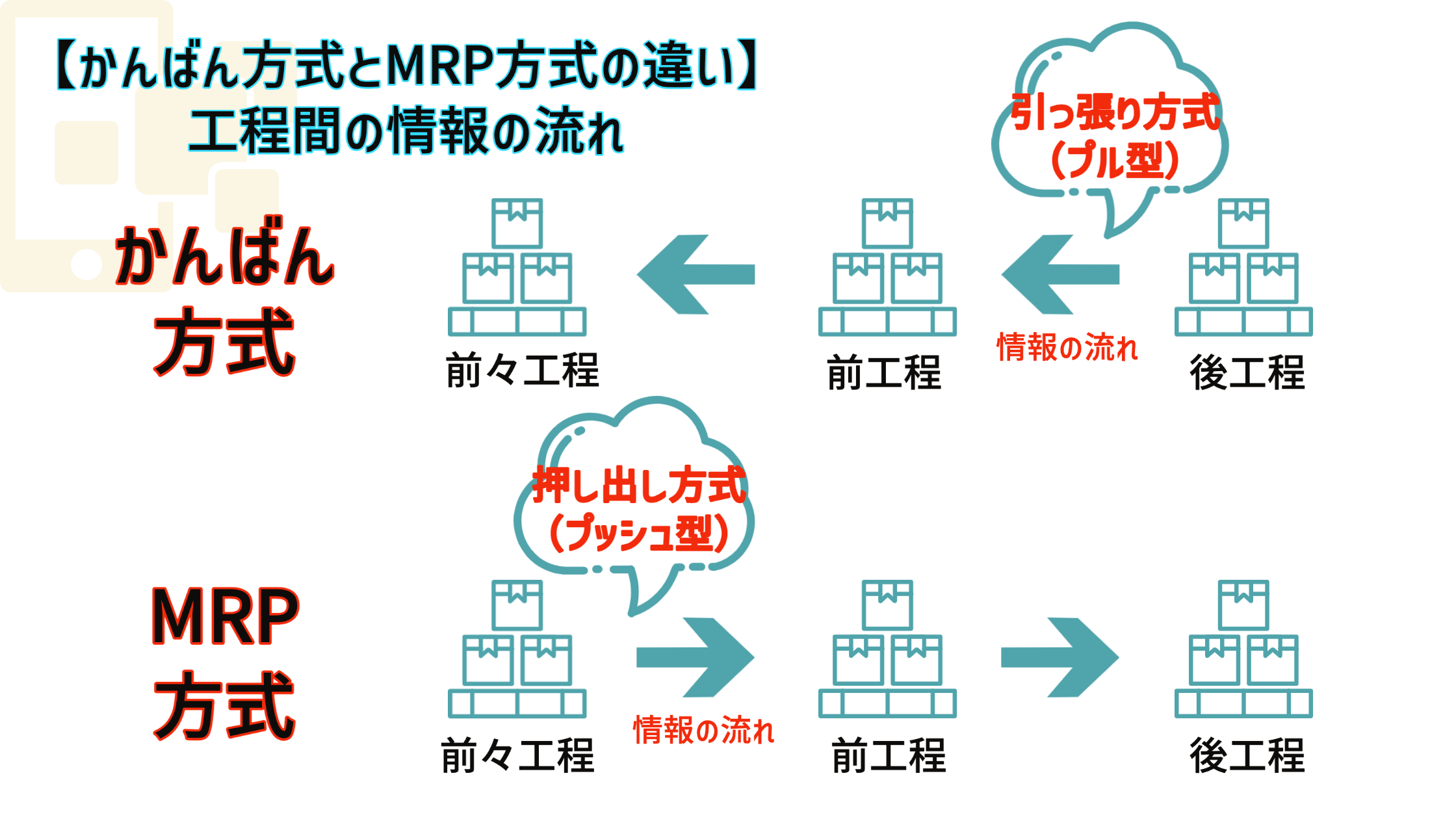

かんばん方式とMRP方式はたびたび比較されますが、2つの生産管理システムの決定的な違いは生産指示の起点です。かんばん方式は、後工程が前工程に生産指示を出して部品を引き取る手法で「引っ張り方式(プル型)」と呼ばれます。

MRP方式とは「Material Requirements Planning(資材所要量計画)」の略で、生産計画に基づき発注すべき資材の量とタイミングを決める手法です。前工程から後工程へ計画に沿って順に生産指示が出されるため「押し出し方式(プッシュ型)」と呼ばれます。

かんばん方式の仕組みと流れ

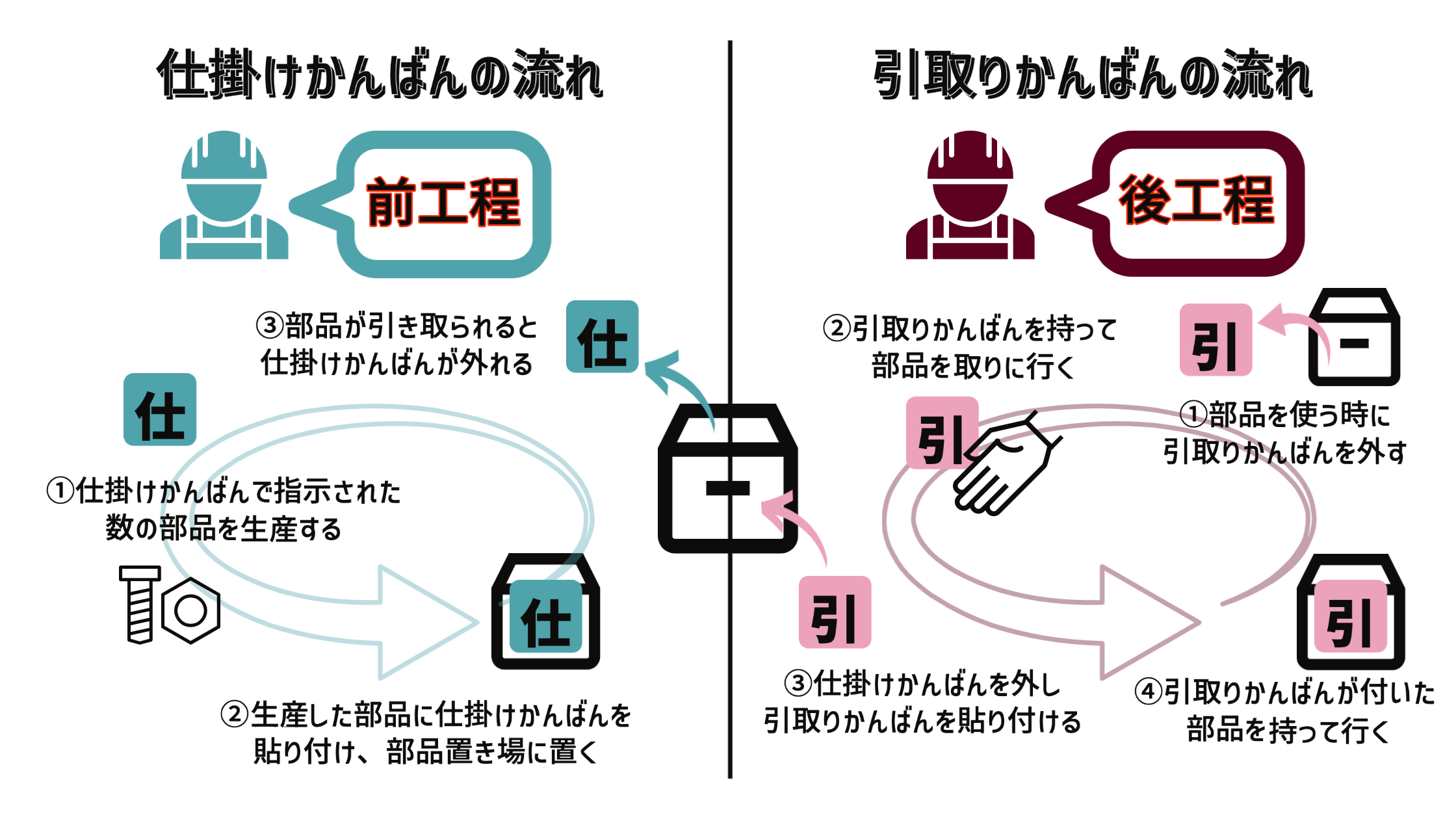

かんばん方式は、情報の伝達にかんばん(生産指示標)を使い、生産管理と在庫管理を同時に行います。トヨタ自動車で使っているのは「仕掛けかんばん」と「引取りかんばん」の2種類です。具体的な仕組みと流れは、次の図解を参照ください。

かんばん方式の特徴は、情報伝達の流れです。後工程で在庫が使われるとその情報が前工程に伝えられます。前工程は情報を受け取ってから、必要な生産をして在庫を補充します。

かんばん方式のメリット

かんばん方式には、3つのメリットがあります。

- 無駄な作業を削減できる

- 過剰在庫を減らせる

- 情報の共有がしやすい

あらゆる無駄を削減することで、生産管理と在庫管理の業務効率を上げられます。

無駄な作業を削減できる

1つ目のメリットは、無駄な作業の削減です。かんばん方式は、かんばんと呼ばれる紙を使った非常にシンプルな管理方法で、作業の簡素化が図れます。一度仕組み化すると、その後は前工程から後工程に無駄のない部品供給が可能です。

かんばんが必要な機能を果たすことで、計画の立案や実績の評価、情報の共有といった間接作業を削減できます。

過剰在庫を減らせる

2つ目のメリットは、過剰在庫の削減です。かんばん方式では常に最小限の在庫で生産プロセスが流れているため、かんばんの指示に従うだけで、適切な生産量と在庫数を維持できます。

過剰在庫の削減は、製造業にとって最大のメリットと言えるでしょう。実際に、過剰な生産は管理コストや在庫ロスを発生させ、キャッシュフローの悪化を招きます。「必要なものを、必要なときに必要な量だけつくる」無駄のない生産によって、在庫量の見直しを図れます。

情報の共有がしやすい

3つ目のメリットは、情報の共有がしやすいことです。生産プロセスで必要な情報はすべてかんばんに記載されているため、何をどのくらい生産すべきか、一目で情報を共有できます。

かんばんによる情報共有は生産指示の伝達に限らず、問題点を顕在化する役割も担います。例えば、どこかの工程に詰まりが生じると仕事量が偏るようになり、問題を抱えている工程の洗い出しが可能です。

かんばん方式のデメリット

かんばん方式のデメリットには、次の4つが挙げられます。

- 在庫欠品のリスク

- 現場の負担が大きくなる

- かんばんの枚数を管理する必要がある

- 人的ミスが起きる

デメリットを最小限にするには、かんばん方式に取り組みながら、長期的に問題の洗い出しと改善を繰り返していくことが必要です。

在庫欠品のリスク

かんばん方式では、常に最小限の在庫を保ちながら生産プロセスを続けます。そのため、在庫欠品のリスクは避けられません。どこかの工程で問題が発生して生産が止まってしまうと、結果として欠品や納入遅延の可能性があります。

適正なかんばん枚数を設定すると在庫欠品のリスクを減らせますが、必要枚数を見極めるのは容易ではありません。リスクを回避するには、問題の発生を最小限にすることが必要です。

現場の負担が大きくなる

かんばん方式は、時系列での生産管理が難しく、現場の負担を大きくする可能性があります。在庫を使って初めて指示情報が共有されるため、見通しを立てて事前に計画するなど、生産量をコントロールできないからです。

いつ部品が必要になるか予測できない状況で、常に指示通りに生産することは容易ではありません。在庫にも納期にも余裕がなくなると、現場の負担は一層大きくなります。

かんばんの枚数を管理する必要がある

仕組みづくりができていても、かんばんを適切に管理できなければ、十分な効果は期待できません。かんばんの枚数は、在庫数を決定する重要な指標です。

枚数が適正であるかどうかを分析・管理するだけでなく、例えば生産終了となった場合にはすぐに破棄する必要があるなど、管理工数がかかります。

人的ミスが起きる

かんばん方式では、人的ミスが起きる可能性があります。なぜなら、かんばんの貼り付けはすべて手作業で行われているからです。

かんばんの貼り忘れや紛失などが起きると、生産現場で混乱が起きるだけでなく、生産が止まり納期に間に合わない事態になりかねません。できる限り手作業を減らすことで、人的ミスのリスクを回避できます。

かんばん方式による在庫管理の重要ポイント

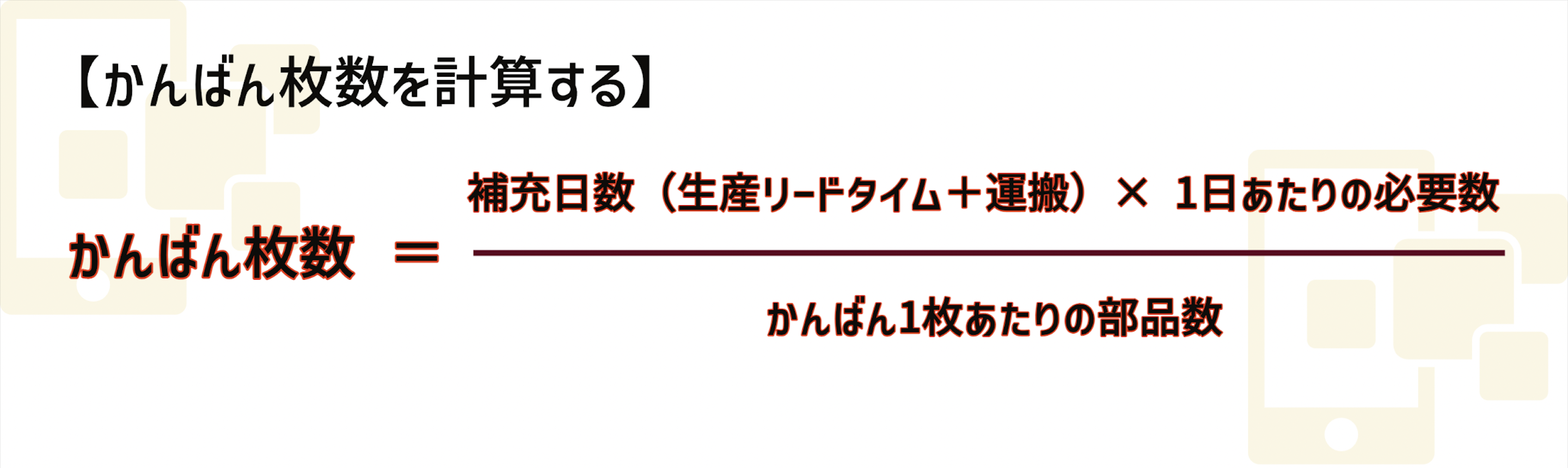

適切な在庫管理における重要なポイントは、かんばんの枚数です。かんばん方式を具体的にどう在庫管理に生かすのか、計算式を用いて具体的に解説します。

かんばんの必要枚数を計算する

かんばんの必要枚数は次の計算式で求められます。必要な情報はリードタイムです。在庫を使用してかんばんが前工程に渡ってから、必要な在庫と一緒に戻ってくるまでに、どれだけの在庫を使用したかを考えます。そして、その数がかんばん何枚分になるかを導いていきます。

実務的には、補充日数に安全日数を足したり、ばらつきを考慮して安全在庫数を足したりするなど、安全値をどう設定するかによって必要枚数が増えるケースが多いでしょう。

かんばんの枚数を調整する

かんばんの枚数が少なければ少ないほど、最小限の在庫数を維持できている状態です。枚数を増やしたり減らしたりすることで、適正なかんばん枚数すなわち適正な在庫数を調整できます。

具体的には、少し余裕をもった枚数から始めて、改善を進めながら1枚ずつ減らしていくのがおすすめです。工程が安定してばらつきがなくなれば、安全値を見直してあらためて必要枚数を計算しましょう。そうすることで、必要な在庫の最小値に近づけていけます。

かんばん方式は万能ではない

かんばん方式は万能な運用方法ではなく、採用に適した前提条件があります。リアルタイムのタスク管理や計画の変動など、平準化されていない現場には適していないのも事実です。

かんばん方式の前提条件

かんばん方式の採用にあたって、4つの前提条件があります。

- 繰り返し生産品である

- 生産が平準化されている

- 不良率が低く工程が安定している

- 効率化できるシステムを導入している

別の言い方をすると、これらはデメリットに対する解決策とも言えるでしょう。

繰り返し生産品である

かんばん方式は、繰り返し生産する製品向けの手法です。在庫が使われた分だけを生産して補充する考え方のため、受注生産など一点ものの生産には不向きとされています。

生産が平準化されている

かんばん方式では、生産の平準化が求められます。生産量のばらつきは、現場の無駄が発生する理由のひとつです。かんばん方式は生産量や在庫数を微調整するための手法なので、適切な生産量と見合った人員のもと取り組むことで、効果が期待できます。

不良率が低く工程が安定している

かんばん方式では、後工程に不良を出さないことが重要です。かんばんの指示以上の余分な在庫は運搬できないため、不良品が発生すると欠品して物流を止めてしまいます。不良率が低く工程が安定していると、スムーズな生産プロセスを維持できます。

効率化できるシステムを導入している

従来の主流は紙かんばんでしたが、トヨタ自動車をはじめ多くの企業で現在使われているのが、電子かんばん(e-かんばん)です。システムを活用すると、かんばんの作成や在庫の管理といったアナログの手法を、バーコードやQRコードなどデジタルな手法に置き換えられます。

例えば、かんばん方式とシステムを連携し、在庫にひもづけられたバーコードやQRコードを製造工程のさまざまな段階でスキャンすることで、物流と管理を一元化が可能です。システムの導入は人的ミスのリスクを減らすだけでなく、あらゆる業務の効率化に役立ちます。

かんばん方式の採用にはシステムの導入、専門家のサポートが必要

かんばん方式は最小限の在庫を実現できるメリットがありますが、万能な方法ではありません。トヨタ自動車が提唱する方法を忠実に再現しても、生産プロセスや物流、取扱製品が違えば、得られる効果は異なります。

採用する場合には、前提条件をクリアした上で、自社に見合った運用方法を見極めることが重要です。かんばん方式を適切に在庫管理に生かすには、システムの導入や専門家のサポートが効果的です。

かんばん方式の採用を検討しているけれど「どれほどの効果が期待できるのか分からない」「自社に取り入れるのは難しいのではないか」と感じている方は、ぜひ気軽にご相談ください。

【無料】在庫管理アドバイザーがお答えします!