リーン生産方式という言葉は聞いたことあるけど、実際にどうやって導入すればいいのか分からない。

システムや自働化設備など、多額の費用がかかるため取り組めない。

大がかりなプロジェクトは、従業員・部下の反発を受けるのでやりづらい。

そこでこの記事では、トヨタ生産方式を体系化したリーン生産方式の考え方と、中小企業でも「明日からできる」具体的な導入方法や小さな改善のコツを徹底解説します。

リーン生産方式は「価値」に集中し「ムダ」を徹底排除する体系化された手法であり、製造業だけでなく小売業や卸売業などあらゆる業種で応用可能な、再現性の高い実践的改善を可能にするからです。

この記事では特に在庫管理や生産管理に悩む中小企業に役立つ、リーン生産方式の導入方法や注意点を解説します。

あなたの職場に潜む「7つのムダ」や「4大ロス」を具体的に発見し、生産効率向上、残業削減、在庫コスト削減に繋がる「小さなカイゼン」を継続的に実行できるようになります。

さらに、上司や同僚を巻き込みながら成果を出すための秘訣も分かります。

本記事は、現場実務と500件以上のコンサルティング・相談実績を持つ在庫管理アドバイザーが執筆しましたので、理論だけではなく、実務で使えるノウハウが盛りだくさんです。

目次

- 1 そもそもリーン生産方式とは?トヨタ生産方式との違い

- 2 これだけは押さえたい!リーン生産方式を支える 2 大原則と 5 つの考え方

- 3 活動を支える 5つの重要な考え方

- 4 リーン生産方式を導入・実行する手順

- 5 効率化を妨げる「7 つのムダ」の発見と対策優先度チェックリスト

- 6 忙しい現場でも大丈夫!毎日 5 分から始める「小さなカイゼン」の進め方

- 7 もう却下されない!上司や同僚を味方につけるカイゼン提案の 3 つのコツ

- 8 カイゼンを進めると、どんないいことがあるの?(導入メリット)

- 9 なぜカイゼンは失敗する?よくある3つの落とし穴と注意点

- 10 リーン生産方式を導入するデメリットと回避するポイント

- 11 【継続の秘訣】改善を「イベント」で終わらせないためのリーダーの役割

- 12 リーン生産方式の導入にシステム導入は必須

- 13 まとめ

- 14 リーン生産方式に関するよくある質問(Q&A)

- 15 成長する在庫管理システム

- 16 リーン生産方式・在庫管理に関するお問合せ・ご相談

そもそもリーン生産方式とは?トヨタ生産方式との違い

1990年にアメリカのマサチューセッツ工科大学(MIT)の研究者たちが、日本の自動車産業、特にトヨタ自動車の強さを研究する中で体系化しました。

リーン生産方式(Lean Manufacturing)は、「価値だけに集中し、それ以外のムダ(贅肉)を徹底的になくすための活動」です。

よく「リーン生産方式は、トヨタ生産方式(TPS)と同じですよね?」と質問されますので、トヨタ生産方式(TPS)との関係性・違いを解説します。

トヨタ生産方式(TPS)

トヨタ自動車が独自に築き上げた、生産の考え方と仕組みの総称です。

リーン生産方式の「原本」であり、製造業の生産現場に特化し、現場主義・チーム文化に根ざしたものです。

リーン生産方式

TPSを研究し発展した理論で「普遍的な五つの原則」を守り応用することで、特別な文化背景を問わず、生産現場だけでなく流通、医療、教育、サービス業、ソフトウェア開発など、幅広い分野に汎用的に応用できるのが特徴です。

つまり、リーン生産方式は、TPSという素晴らしい考え方を世界中の誰もが学べるように翻訳・体系化してくれたもの、と理解すると分かりやすいでしょう。日本では、TPSが有名ですが、世界的にはリーン生産方式のほうが有名です。

これだけは押さえたい!リーン生産方式を支える 2 大原則と 5 つの考え方

リーン生産方式には様々な改善や管理手法がありますが、その根底にあるのは徹底したムダの排除とコストの低減を至上目標としてたった 2 つの大きな柱です。

それは「ジャスト・イン・タイム(JIT)」と「自働化」です。

この 2 つは、まるで車の両輪のように、どちらが欠けてもうまく進みません。

【原則 1】ジャスト・イン・タイム(JIT)|必要なものを、必要な時に、必要なだけ

ジャスト・イン・タイムとは、「後工程」から注文(引き取り)があった分だけを、前工程が作る(仕入れる・補充する)仕組みです。

JITの本質的な考え方は、後述する「作りすぎ」という最大のムダを防ぐことです。過剰在庫によって生じる様々なムダやリスクを軽減することです。

言葉通りにノウハウをそのまま取り入れようとしてはいけません。

中小企業がこれをそのまま自社に導入するのはほとんどの場合は不可能です。

その理由は2つです。

- パワーバランスを考えると大手企業ほど取引先があなたの会社の言うことを聞いてくれない。

- 自社ができていないのに、取引先に強要しても信頼が得られない。

中小企業の現状を知らない大手出身のコンサルタントがジャストインタイムを無理やり中小企業に導入した結果、生産が混乱してぐちゃぐちゃになってしまったケースもあるようです。

まずは、これから解説する自社の改善をすすめ、信頼関係を築いた取引先と連携することを目標にしましょう。

【原則 2】自働化|異常の見える化

自働化とは、機械に異常が生じたら自動で止まる(止める)ようにして、不良品の発生・流出を防止することです。

これにより、人が常に機械の見張りをする必要がなくなるため、生産性の向上を図ることができます。

そして、問題が出てきたら、その場ですぐに全員で解決します。

リーン生産方式では、自働化の考えを取り入れてプロセスの「見える化」を通じて問題を早期に発見し解決します。

これによって、ミスや作業漏れ、不良品の再発防止ができるため、何度も同じことを繰り返しません。

そして、やり直しの減少による生産性向上と品質管理の向上に寄与しています。

「自動化」ではなく、にんべんの付いた「自働化」である点がポイントです。

- 自動化: 単に機械が自動で動くこと。

- 自働化: 人間の知恵が加わった自動化です。生産ラインに異常が発生したら、機械が自らそれを検知して停止し、人に知らせる仕組みを指します。

ここで重要なのは、異常検知により止めるアンドンとそもそも異常の発生を予防するポカヨケが必要です。

例えば、ネジの締め付け忘れを防ぐポカヨケ、それでも何か不良品が流れたら、ラインの「アンドン(異常表示灯)」が点灯し、ラインが停止します。そして、全員で「なぜ不良が起きたのか?」の真因を突き止め、再発防止策を講じてから再開します。

この一連の流れが整って初めて自働化と言えます。

自働化で重要なのは、大規模な設備や高価なシステムを導入することではありません。(知らせたのに、何もしない、再発するのは自働化と言えません)

「異常を出さない、流さない、再発させない」が自働化の本質です。

問題を隠さず、面倒がらずその場ですぐに全員で解決する。そのために業務を「止める」勇気を持つこと求められます。

活動を支える 5つの重要な考え方

この 2 つの原則をうまく回すために、以下の 5 つのステップで考えることが推奨されています。

これはリーンの5つの原則とも呼ばれます。

価値の特定

お客様にとっての価値は何かを明確にする。顧客のニーズや要望を深掘りし、顧客にとって不要な機能やサービスを削減し、ムダなコストや企業努力を排除する。

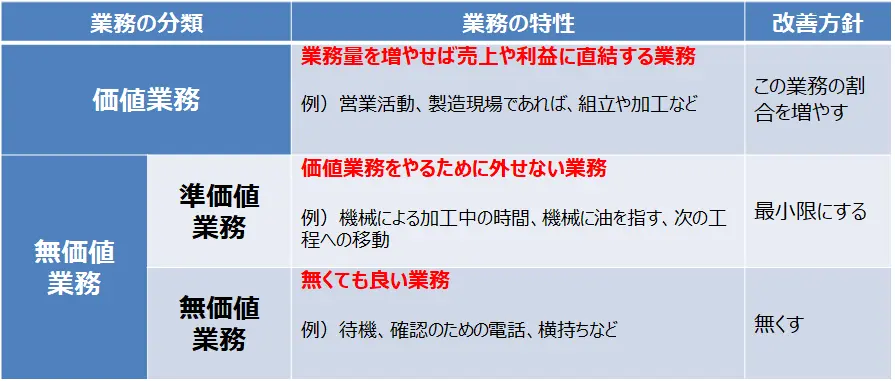

価値を特定するにあたって、作業を次の3つにわけるとわかりやすいです。

- 価値作業:直接付加価値を高める作業

- 準価値作業:直接付加価値を高めることはないが、価値作業のために不可欠な作業

- 無価値作業:本来不要な作業(後述する7つのムダや4大ロス)

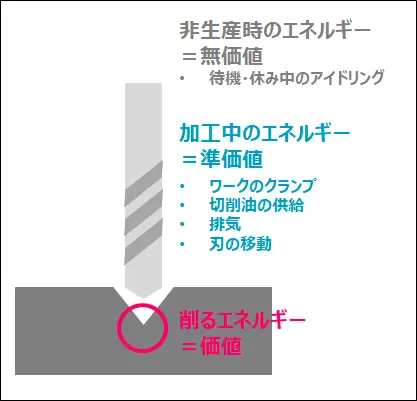

上記の3つをドリルで切削する工程を考えると以下のようになります。

穴をあけることが目的の工程なので価値業務は「削る」のみです。

削るために必要な、切削油の供給などは準価値と位置付けられます。

作業待ちになっているアイドリングの状態は無価値になります。

参考:ヤマハ発動機、コストかけず電力3割減らした逆転の発想|日経新聞

業務フローの見える化(価値の流れの整流化)

リーン生産方式を適用する範囲内の業務の開始~完了までの2つの業務フローを作成します。

- 現在の業務フロー

- 理想的な業務フロー(無駄のない効率的なフロー)

業務プロセスを見える化して、1で定義した価値・準価値・無価値に業務を分け、現在の業務フローにあるムダやボトルネック業務を特定します。

フローの最適化・ムダの徹底的削減による効率化

2で明らかにした理想的な業務フローを実現するために、現在の業務から無駄を取り除きモノや情報が停滞しない、スムーズな流れ(=待ち時間の無い流れ)を作ります。

その際の取り組む手順は以下の通りです。

業務フローそもそものムダを排除しスリム化する

取り組み当初は、そもそも業務自体にムダが潜んでいることが多いです。

その際に役立つ考え方がECRSの原則です。

または、流れ自体を根本的に変える必要があるかもしれません。

流れ自体を根本的に変えて在庫削減を実現した改善事例が参考になるかもしれません。

待機時間(待ち時間)を減らす

業務間、業務内に潜んでいる待機時間を無くします。

後述する「7つのムダ」を手掛かりにすると良いでしょう。

プルシステムの確立

トヨタ生産方式のかんばん方式から発展した考え方で、「作りすぎ」と「待ち時間」を防ぐのが目的です。

この考え方を応用して、前の業務が終わったら次の業務がすぐに始められるような体制づくりのことを指します。

後工程がすぐに仕事を始められるようにするために、前工程の仕事が終わったかどうかを確認するのではなく、前工程が終わったら何らかのシグナルが出るようにすれば確認作業が無くなります。

例えば、発注業務でいえば「発注点」を設定することによって、「発注するタイミング」が知らされることで、次のような事が実現します。

- 思い込みによる過剰な発注を予防する

- 在庫数を確認して発注の必要があるかどうか?という確認が不要になる

発注業務の効率化、適正在庫の維持が可能です。

継続的改善(カイゼン)と完全性の追求

今のしくみがずっとベストだとは限らず、外部環境や事業変化によって、陳腐化します。

現状に満足せず、問題の発見、原因の分析、改善の実行、効果の検証というサイクルを繰り返し続けます。

リーン生産方式を導入・実行する手順

これまでの2大原則、5つの考え方に基づいて、リーン生産方式の具体的な導入ステップは次の通りです。

- 価値の定義(価値業務を定義し、それ以外を準価値業務・無価値業務に定義する)

- 業務フローの作成(現状と理想の業務フローの作成)

- 業務の各工程における問題を洗い出す: 業務をスリム化するために、全社でトラブルを見える化し、情報共有を行います。(7つのムダ、4大ロスを手掛かりに探す)

- 問題・改善点の根本原因を特定する:様々な課題に対して発生原因を深く掘り下げ、根本原因を特定します。(なぜなぜ分析を使用する)

- 解決策を練る: 問題の原因を突き止めたら、リーン生産方式を支える 2 大原則と 5 つの考え方に基づいて改善策を検討します。

- 改善の継続的な実行:解決策を実行します。まず始めは大がかりではなく、小さなカイゼンを積み重ね、成功体験を積むと良いでしょう。

効率化を妨げる「7 つのムダ」の発見と対策優先度チェックリスト

リーン生産方式では「ムダ」の発見が極めて重要で、排除すべきムダを大きく 7 つに分類しています。

7つのムダは、以下の順番で着目していくと効果的です。

- 在庫のムダ

- 買いすぎ・作りすぎのムダ

- 手待ちのムダ

- 不良・手直しのムダ

- 運搬のムダ

- 加工そのもののムダ

- 動作のムダ

それぞれのムダについて解説します。

在庫のムダ

過剰・滞留・不良在庫のことです。

在庫は問題が表面化した結果です。まず、在庫を見ることで無駄がどこにあるかを特定することができます。

私が倉庫や製造などの現場を見る時に着目するポイントはこちらです。

- ほこりだらけの在庫:長期滞留在庫や不良在庫の可能性が高い

- 工程間にある山積みの在庫:作りすぎの仕掛品

- 倉庫の奥や暗いところ:ムダな在庫がたまりがち

過剰な在庫は企業のキャッシュフローを悪化させるだけでなく、保管スペースの確保や在庫管理に人手を要するムダが生じます。

買いすぎ・作りすぎのムダ

7つのムダの中で最初になくすべき、最悪のムダとされています。

あなたの会社でまとめて作った方が効率が良い、まとめて買った方が安いという理由で、すぐに必要じゃないものをたくさん作ったりしていませんか?

個人の判断に任せた発注になっていませんか?

買いすぎ・作りすぎのムダを最初に無くすべき理由

買いすぎ・作りすぎは、特に他のムダを連鎖的に生みます。

- 過剰在庫を生みます。(在庫のムダが発生)

- 起ききれなくなってしまったら置き場を変えたり、外部倉庫に横持ちが発生するかもしれません。(運搬のムダが発生)

- 売れ残った場合は不良在庫になる可能性もあります。(不良のムダが発生)

手持ちのムダ

いわゆる待ち時間や確認時間のことです。

材料や工具の不足、作業員の指示待ちなどが原因で、作業が始められずに待機したり、人員を持て余している状態です。

単に待っている時間だけではなく、「確認作業」も手待ちの一種です。

在庫数の確認なども手待ち時間と考えて良いでしょう。

在庫の有無を確認するために、倉庫に行ったり、現場に確認をさせたりしていませんか?

在庫確認を待っている担当者だけではなく、在庫確認をしている担当者も他の仕事を中断しています。

不良・手直しのムダ(不良を作るムダ)

一度、不良品を作ってしまうと、その修正や廃棄にかかる全ての時間、材料、労力がムダになります。

誤品や数量違いによる出荷ミスも子のムダに該当します。

出荷ミス

参考記事:倉庫管理の誤出荷・作業ミスの防止と業務効率を改善する第一歩

運搬のムダ

倉庫作業において、特に大きなウエイト(作業時間)を占める作業です。

EC商品を主に扱っているある倉庫会社では、毎月レイアウト変更をしています。

その理由を尋ねると、レイアウト変更する手間をかけてでも棚入れ・ピッキングの時間削減になる(1回当たりの作業時間×作業員の人数)と言っていました。

それだけ運搬のムダはインパクトが大きいということです。

運搬(移動)は準価値作業(後工程に送る、ピッキングする)といった欠かせない業務と無価値作業(探す、積み替える、横持ちする、入れ替える)があります。

最初に取り組むべきは、無価値作業を無くすことです。

例えば、荷物を棚に置くために先においてあるものを動かしたりしていませんか?

置き場が分からず、探し回っていませんか?

2S(整理・整頓)の実行

運搬の無価値作業を無くすのに特に有効な改善は、2S(整理・整頓)です。

以下に少しでも当てはまる場合は、2Sから実施しましょう。

- 置き場が決まっていない(空いているところにとりあえず置いている)

- 仮置きが多い

- 床や通路に置いてある

- 探している(決まっているけど、見つからない)

- 置くスペースがない

在庫の置き場が無い、置くスペースがないという場合は、整理から始めてスペースを確保しましょう。

スペースは十分あるけど、置き場が決まっていない。担当者にまかせっきりになっているという場合は、整頓が有効です。

歩行時間の最短化

次に、準価値作業(ピッキング方法やレイアウトの改善)の最適化を図ります。

ポイントは、歩行時間の最短化です。

例えば、遠い倉庫まで部品を取りに行く、仮置き場から本棚への二度手間な移動などをしていませんか?

「作りすぎ、手持ち、不良・手直し、運搬」のムダに目途が経ったら、加工そのもののムダと動作のムダに着目します。

加工そのもののムダ

この作業が「誰の」「何の」ためなのか、すぐに説明できない □ 「昔からこうだから」という理由だけで続けている作業や検査がある、担当者の判断に任されて属人化している。

といったような場合に発生している可能性が高いムダです。

例えば、ネジの締めすぎ、誰も気にしないレベルの過剰な見栄え仕上げ、意味のないダブルチェック等が加工のムダに該当します。

特に着目したいのは次の2点です。

基準が決めづらい(決まっていない)作業

品質基準がないことによる必要以上の仕上げや不要な検査、洗浄作業等が該当します。

ある会社では、お客様から回収した中古品を修理・再生して再販する事業を行っていました。

「分解⇒洗浄⇒再組立⇒検査」という作業工程で問題になっていたのは「洗浄」でした。

その理由は、「どこまで洗えば綺麗になったか?」という基準がまちまちだったからです。

ある人は、機械に貼られたシールをはがすのに30分以上もかけていました。

そこで、洗浄の完了条件(どんな状態まで洗えば良いか)、洗えないものを交換する基準(シール剥がしは、2分で剥がせない場合は、交換とする)といった基準を決めました。

確認やチェック

そもそも、なぜその確認やチェックが必要かが決まっていない場合は止めることを検討します。

次に、確認やチェックが不良品の流出防止などが目的の場合は、そもそも不良品を作らない根本対策を実施します。

ムダな作業や品質を過剰に追求すると時間とコストが余分にかかり、生産性の低下と原価の押し上げ要因になります。

動作のムダ

作業に必要のない動きが積み重なると、作業時間の増加につながるため、作業手順を見直さなければなりません。

動作のムダは、無価値動作と準価値動作に分けて考えます。

無価値動作

最初に着目すべきは、無価値な動作です。

例えば、例:工具箱の中をガサゴソ探す、机のあちこちに置かれた書類を探し回る。といったような動作です。

準価値動作

次に動作を最小限にして、効率を上げ身体的な負担を減らします。

例えば、しゃがむ、探す、持ち替える、手を伸ばすなどが該当します。生まない人の動きです。

効率の良く負担の少ない動作は昔からかなり研究されており「動作経済の原則」にまとめられています。

※動作経済の原則についても詳しく解説しています。

4大ロス

4大ロスとは、7つのムダをより一般的化したものです。

「探す、迷う、手待ち、やり直し」の4つがあります。

忙しい現場でも大丈夫!毎日 5 分から始める「小さなカイゼン」の進め方

「ムダがあるのは分かった。でも、改善活動なんてやる時間ないよ…」 そんな声が聞こえてきそうですがご安心ください。

改善は、大げさなプロジェクトである必要はありません。大切なのは、完璧な 100 点満点の改善より、まずは 5 点の改善を毎日続けることです。

リーン生産方式の重要な考え方である「継続的改善(カイゼン)改善」を積み重ねることで、必ず大きな成果につながります。

なぜなぜ分析で根本原因を特定する

なぜなぜ分析とは、様々な問題を引き起こしている根本を探す方法です。

具体的には、「なぜ」を 5 回繰り返すことで真因を探ります。

例えば、床にこぼれていたオイルで滑って転倒した。

対処的な対策だと、「気を付けて歩く」や「床を拭く」程度で終わってしまい、再発の危険性が極めて高いです。

ここで、なぜなぜ分析をすると次のようになります。

- なぜ? → 近くにある工作機械からオイルが漏れたから

- なぜ? → パッキンが劣化したから

- なぜ? → 定期交換されていなかったから

- なぜ? → 交換基準がなかったから

- なぜ? → 点検マニュアルに記載がなかったから

ここまで掘り下げると、「点検マニュアルを改訂する」という根本的な解決策(真因対策)につながり、再発防止になります。

カイゼン活動をスマホで記録する簡単な方法

改善の成果を認めてもらい、さらにほかの改善にも生かすためには記録が必要です。

難しく考える必要はありません。スマホ一つで十分です。

- Before の写真を撮る: 改善前のゴチャゴチャした状態を撮影

- 改善する: 例えば、工具の置き場所を決める(形跡管理)

- After の写真を撮る: 改善後のスッキリした状態を撮影

- 一言メモ: 写真に「工具を探す時間が 30 秒短縮!」など、簡単な効果を添えてチームの共有フォルダに入れる。

これだけで、立派な改善事例集になります。

さらに動画を使えば、作業の仕方の標準化などにも使えます。

撮影中、意点やコツなどを解説しながら作業するとより良いでしょう。

改善の目を養う

小さなカイゼンとはいえ、改善に取り組み始めて、すぐに改善しなければいけないことが分かることはほとんど無いでしょう。

スポーツや勉強と同じように基礎から積み重ねてトレーニングをすれば、改善しなければいけないことが目に飛び込んでくるようになります。

改善の目の付け所や考え方を最短で身に着けたい場合は、コンサルタントに頼るのも一つの方法です。

現場改善のコンサルタントは、無駄を探すスペシャリストです。

コンサルタントは課題解決の伴走役のみならず、人材育成にも役立ちます。

もう却下されない!上司や同僚を味方につけるカイゼン提案の 3 つのコツ

せっかくの改善アイデアも、実行できなければ意味がありません。

ここでは、あなたの提案が通りやすくなる、ちょっとしたコツを3つご紹介します。

コツ 1:写真と簡単な数字で「ビフォーアフター」を可視化する

「もっと効率化すべきです!」、「大変なんです」と熱意だけで訴えても、何がどれくらい大変なのかがわからず、上司は認めてくれません。

そこで、一番効果的なのは、定量化(数値化)です。

• 悪い例: 「工具を探す時間がムダなので、定位置管理を徹底すべきです」

• 良い例: 「(工具を探し回る様子の写真を見せながら)現状、〇〇さんは 1 日に平均 3 分、工具探しに時間を使っています。これをゼロにできれば、1 ヶ月で約 1 時間、年間で 12 時間の工数を生み出せます。

どれだけのムダが潜んでいて、そしてそのムダを解消することでどれだけのメリットが生み出されるかが誰もが明確に判断できます。

さらに、数値による説明だけではなく、写真を添えれば、説得力がさらにアップします。

コツ 2:「個人」ではなく「仕組み」の問題として提案する

改善の原則は「人を責めるのではなく、仕組みを責める」のが基本です。

「〇〇さんのやり方が非効率だ」と指摘すると、相手は反発してしまいます。

そうではなく、「誰がやってもミスが起きやすい**この手順(仕組み)**を、もっと良くしませんか?」というアプローチを取りましょう。

個人攻撃を避け、「みんなで問題を解決する」というスタンスを示すことで、相手も協力しやすくなります。「改善なんて面倒だ!」、「俺のやり方の何が悪い!」とどうしても非協力的な場合は、前述したように定量的な証拠で上層部を巻き込みましょう。さらに、「周囲の改善の空気感」を察知してもらい、「自分もやらないと恥ずかしい」と思うような職場環境を作りましょう。

私がコンサルティングで支援した会社では、製造現場が改善でみるみる綺麗になっていく様子を見て、私たちもやらないと!という空気感が全社的に広がりました。

コツ 3:小さく試して成功体験を共有する

私の改善の座右の銘は「カイゼンは小さくはじめる」です。

大規模な変更をいきなり提案しても、「失敗したらどうするんだ」と抵抗にあいますし、もし失敗すると大きなダメージになります。

小さなカイゼンのメリットは、時間がとられすぎず、成功体験が得られることです。

まずは、「小さく試して、うまくいった」と成功体験を味わいましょう。

成功体験があれば、うまくいくかもしれないという感覚を味わうことができ、改善に前向きになります。

また、その成功体験を他の人と共有して水平展開しましょう。

例えば、「試しに私のデスク周りだけでこの方法をやってみたら、書類を探す時間が半分になりました。皆さんのチームでも応用できませんか?」 こう言われれば、反対する人は少なくなるはずです。

カイゼンを進めると、どんないいことがあるの?(導入メリット)

リーン生産方式による改善活動は、確実に効果が得られますが地道な活動が必要です。

しかし、一度作った仕組みは組織に根付き、やがて組織全体に大きなメリットをもたらします。リーン生産方式を導入することで、以下のメリットが期待できます。

生産効率が上がり、残業が減る

ムダな作業が減ることで、同じ時間でより多くの価値を生み出せるようになり、結果的に働く時間が短くなります。

利益拡大だけではなく、従業員のワークライフバランスにもつながり、離職率の低下にも貢献します。

在庫が減る

不要な在庫を持たなくなることで、倉庫などの空きスペースが増えます。もので溢れた倉庫は危険がいっぱいなので安全性も高まります。ムダな作業や運搬も減るため、価値を生まない人件費や保管コストも減少します。

さらに、過剰在庫を持つリスクが減り、資金の流動性も向上します。全体的なコスト削減につながります。

リードタイムの短縮

理想的な業務フローの実現によって「待ち時間」が減り、工程のムダが取り除かれ、作業効率が上がることで、受注から納品までの期間が短縮されます。

リードタイムの短縮によって、余裕を持った生産・業務で顧客の希望する納期にも応え、顧客満足度の向上にもつながり、安定した供給体制は、取引先との信頼関係にも良い影響を与え、企業の競争力向上に寄与します。

チームの「問題解決能力」が向上する

最大のメリットはこれかもしれません。

「継続的改善(カイゼン)改善」を積み重ねることで、「カイゼンの目」が養われ、普段から改善ポイントが目に飛び込んでくるようになります。

一人ひとりが自ら問題を見つけ、解決できるようになるため、強い組織文化が育ちます。

この最たる例が、リーン生産方式の手本になったトヨタ自動車です。

改善活動による原価低減は、毎年数百億円と言われており、利益の数パーセントに及びます。

現在、仕入原価の高騰、賃上げなどによって利益が出づらくなっていますが、リーン生産方式の導入によって、原価に負けず利益を確保し従業員が喜ぶ会社作りができます。

なぜカイゼンは失敗する?よくある3つの落とし穴と注意点

リーン生産方式は、汎用的な技術であり導入するデメリットはありません。

しかし、導入の仕方を間違えると効果が出ません。

ここでは、よくある失敗パターンを知り、同じ轍を踏まないようにしましょう。

リーン生産方式の導入にはいくつかのデメリットや注意点が存在します。

落とし穴 1:ツール導入が目的化し「木を見て森を見ず」に陥る

システムや設備、倉庫の棚の導入などが目的となっているケースです。

どんなに良いシステム、高価な設備を導入しても使いこなすのは人です。

手段が目的化すると、効果は出ません。現状把握、7つのムダを見つけて取るといった地道な改善を忘れずに取り組みましょう。

落とし穴 2:急な変化に現場がついてこれず、抵抗にあう

大がかりなプロジェクトとしての立ち上げは、「また面倒なことを…」「やり方を変えたくない」現場のこうした声を招きます。

なぜ変える必要があるのか、丁寧な説明と、小さな成功体験の共有が不可欠です。

さらに、小さく試して成功体験を積み、改善は自分達のためになると心底思ってもらいましょう。

落とし穴 3:「忙しい」を理由に活動が続かない、定着しない

改善活動は「通常業務+α」の特別なイベントと捉えると、必ず息切れします。改善を日々の業務プロセスそのものに組み込み、当たり前の習慣にすることが重要です。

まず、「自分の周りの課題を見つける」ところから始めることをお勧めします。

リーン生産方式を導入するデメリットと回避するポイント

リーン生産方式は体系化されており、導入することにデメリットはありません。

しかし、インターネットの他の記事を見ると、リーン生産方式を導入するデメリットとして次の4点が挙げられています。

- システム導入

- 自働化設備の導入

- 需要予測精度の向上

- ジャストインタイムの発注・仕入れ体制の構築

実際にこれらを完璧に導入しようとすると、多額の費用がかかるだけではなく、導入の初期段階でそれなりのシステム・業務の標準化などの改善が必要です。

そこで、それぞれについて注意点と中小企業の取り組み方を簡単に解説します。

システム導入

システムは必要ですが、最小限のシステムで十分です。

在庫などのデータ分析はBIツールではなくエクセルで十分です。

エクセルのデータ分析に役立つのは、パワークエリとピボットテーブルです。

生産スケジューラーの導入を推奨する方もいますが、そもそも生産計画がブレている状態ではうまく機能しません。

まずは、現場任せの生産を止め、生産指示に基づいた生産をするというところから始めましょう。

自働化設備の導入

リーン生産方式では、自働化の考えを取り入れてプロセスの「見える化」を通じて問題を早期に発見し解決することが目的です。

アナログの仕組みでも十分機能します。

例えば、発注漏れを防ぐためにダブルビンを導入する。ピッキング漏れを防ぐために、チェックシートを用意するなどでも良いでしょう。

IoTセンサーなどは随分安くなりましたので、簡単な仕組みを構築するのも一案です。

需要予測精度の向上

需要予測は、最も不確実であり、取り組みも難しく実現性が極めて低いです。

高度なシステムと、それを使いこなすための高度な知識を持つ人材が必要です。

まずは、在庫精度を高める、リードタイムを標準化するなど、確実にできることを目指すのが確実です。

ジャストインタイム

冒頭でお伝えした通り、中小企業がこれをそのまま自社に導入するのは危険でほとんどの場合は不可能です。

大切な考え方は、「作りすぎのムダ」を無くすことです。

「在庫のムダ」を特定して、発注・生産・在庫の持ち方を見直します。

【継続の秘訣】改善を「イベント」で終わらせないためのリーダーの役割

活動を継続させ、文化として根付かせるためには、あなたのような現場リーダーの役割が極めて重要です。

リーン生産方式導入の成功には、工場全体で問題解決力と意識の高さが大きく貢献します。

小さな成功をチーム全員で共有し、褒め合う場を作る

大げさな報告会は必要ありません。

朝礼の 1 分を使って、「昨日、〇〇さんが工具の置き場所を工夫してくれたおかげで、みんなが使いやすくなりました。ありがとう!」と紹介するだけで十分です。

承認され、感謝される経験が、次の改善へのモチベーションになります。

失敗を責めずに「次の一手」を一緒に考える文化を育てる

改善に挑戦すれば、必ず失敗はつきものです。

最初から100%成功しません、まずは40%でも十分です。

その時、「だから言ったじゃないか!!」と責めるのではなく、「なるほど、このやり方だとこういう問題が起きるのか。良いデータが取れたね。じゃあ次はどうしようか?」と、失敗を学びの機会として捉える文化をリーダーが率先して作りましょう。

改善活動そのものを楽しむためのゲーム感覚の取り入れ方

- 「今月のムダ探し王」を決めて、小さな景品を出す。

- 改善のビフォーアフター写真を掲示板に貼り出し、みんなで投票する。

- 改善件数をチームで競い合う。

少しの遊び心が、活動を活性化させることもあります。

会社を巻き込む

- 改善提案1件につき賞金(500円くらいの低額で良い)を出す

- 社長賞の賞を用意する

- QCサークル大会を開催する

改善を現場任せにしている会社では、改善活動は活性化せず進みません。

会社が本気になって、全社的に取り組む姿勢・支援体制を構築しましょう。

リーン生産方式の導入にシステム導入は必須

これまで500社以上の在庫相談にのってきましたが、属人化したエクセル在庫管理でうまくいっている会社に出会ったことはありません。

つまり、在庫管理において在庫情報が共有され「見える化」されていることは必須条件であり、リーン生産方式の大きな課題である在庫管理の大幅な効率化が可能です。

エクセルだと属人化しやすい在庫状況をリアルタイムで共有し、発注・供給の判断を見える化できるため、在庫管理における人的負担を軽減し、リーン生産方式の導入を加速できます。

特に、多品種少量、ロット管理や仕掛品管理など、複雑な在庫管理の徹底に悩む企業にとって、在庫システムの活用は、ムダを排除し、よりスムーズな運用を実現するための重要な投資と言えるでしょう。

まとめ

リーン生産方式の考え方から、導入方法、特に中小企業が導入する際の注意点を解説しました。

ここまでの内容を簡単におさらいします。

リーン生産方式とは?

トヨタ生産方式(TPS)を研究し体系化された、**「価値に集中し、ムダを徹底的になくす」**ための改善・管理手法です。製造業だけでなく、小売業や卸売業など業種を問わず適用可能です。

リーン生産方式の主要概念

ノウハウを言葉通りに受け取るのではなく、原理や考え方に基づいて適用します。

- • 2大原則

- ジャスト・イン・タイム(JIT): 必要なものを、必要な時に、必要なだけ生産・供給し、「作りすぎ」のムダを防ぐ。

- 自働化: 異常を自動で検知・停止し、不良品の発生を防ぎ、「異常の見える化」で生産性・品質を向上させる。

- 5つの考え方

- 価値の特定: 顧客にとっての価値を明確にし、不要な作業を排除する。

- 業務フローの見える化: 現状と理想のフローを作成し、理想的な業務フローを実現するためのムダやボトルネックを特定する。

- フローの最適化・ムダの削減: 7つのムダ(在庫、作りすぎ、手待ち、不良・手直し、運搬、加工、動作)、4大ロスを手掛かりにしてムダを徹底排除します。特に「作りすぎ」は最悪のムダ。

- プルシステムの確立: 後工程の要求に応じて前工程が動く仕組みで、「作りすぎ」と「待ち時間」を防ぐ。

- 継続的改善(カイゼン): 問題発見から解決までを繰り返すサイクルを回し続ける。

導入・実行のポイント

- 業務に潜む課題を特定する

- 「なぜなぜ分析」で課題の根本原因を特定する。

- 一気に完璧を目指さず、大がかりなプロジェクトにせず「小さなカイゼン」を継続することが重要。

- 改善提案は「写真と数字で可視化」、「個人ではなく仕組みの問題として提案」、「小さく試して成功体験を共有」すると効果的。

リーン生産方式導入のメリット

- 生産効率向上、残業削減

- 在庫削減、コスト減少

- リードタイム短縮、顧客満足度向上

- チームの問題解決能力向上

成功のための注意点

- ツール導入を目的化せず、地道な改善を継続。

- 現場の抵抗を減らすため、小さな成功体験を共有し、習慣化する。

- システム導入は必須ですが、最小限で十分。

この記事で解説したまず手を付けるべきこと着目して、「明日からできる小さなカイゼン」から始めてみてください。

方向性さえ間違えなければ、必ず大きな成果につながります。まずは、身近な「ムダ」を見つけることから第一歩を踏み出してみませんか。

リーン生産方式に関するよくある質問(Q&A)

最後に、よくある質問にお答えします。

- Q1. リーン生産方式はどんな現場から始めるべきか?

課題解決を優先する場合は、「一番時間がかかっている工程」や「在庫過多が目立つ現場」から始めるのが効果的です。

成功体験の醸成から始めたい場合は、改善意欲の高いメンバーがいる、比較的小さなチームや工程から始めるのがおすすめです。

いずれの場合も、小さな改善を積み重ね、成功事例を横展開することで周囲に良い影響を広げていくのが成功の定石です。いきなり全社展開を目指すのは避けましょう。 - Q2. 改善提案に反対されたら、どうすればいいですか?

まずは感情的にならず、相手の意見を最後までしっかり聞きましょう。「なぜ反対なのか」「何を懸念しているのか」を理解することが第一歩です。

その上で、懸念を解消するためのデータを示したり、「まずは 1 週間だけ試させてください」と小さく始める提案をしたりするのが有効です。

さらに、経営層や上司を巻き込むことも重要です。改善活動が「業務である」と認識してもらいましょう。 - Q3. 成果が出るまで、どれくらいの期間がかかりますか?

例えば、小さな改善であれば、その日のうちに成果が出るでしょう。工場全体のリードタイム半減といった大きな成果には、数ヶ月〜数年かかる場合もあります。

ちなにみ、トヨタ生産方式は考案から体系化まで20年かかったと言われています。しかし、焦る必要はありません。一度出来上がった改善は定着し、そして会社の文化になり利益に貢献し続けます。 - Q4. リーン生産方式導入成功のポイントとは?

3つのポイントがあります。

1つめは、リーン生産方式を支える 2 大原則と 5 つの考え方を守ることです。表面的なノウハウではなく、それぞれの目的・原理を理解しましょう。

2つめは、経営層が強いコミットメントを示し改善活動の支援を続けることです。現場丸投げでは効果は出ません。

3つめは、そして最も重要なのは、「まずやってみる」ことです。継続的改善を回す仕組みをつくることで、効果が定着しやすくなります。

成長する在庫管理システム

「システム導入に多額の費用がかかる」「複雑なシステムは従業員が使いこなせない」 といった懸念をお持ちの方もいらっしゃるかもしれません。

しかし、弊社の「成長する在庫管理システム」は、その常識を覆します。

開発コンセプトは「使い切れる」ことであり、導入した機能を100%活用し、ユーザーが使いこなせることを目指しています。他社と違う最大の特長は、点です。これにより、通常600万円以上かかる自社仕様システムの開発費を75%も削減できる可能性があります。

開発コンセプトは「使い切れる」ことであり、導入した機能を100%活用し、ユーザーが使いこなせることを目指しています。他社と違う最大の特長は、点です。これにより、通常600万円以上かかる自社仕様システムの開発費を75%も削減できる可能性があります。

初期導入時は必要最低限の機能で始め、会社の成長に合わせて無駄なく必要な機能を段階的に追加できるため、常にシンプルで使いやすい状態を保てるので、小さなカイゼンから始めるリーン生産方式とは相性抜群です。

さらに、ユーザー数や使用端末の追加料金は無制限で、既存の基幹システムやECサイトとも連携可能。クラウド型なので、社内外どこからでも利用できます。まずは「30日間無料お試し版」で、その効果をぜひご実感ください。

お試し版や概要資料もご用意しています

リーン生産方式・在庫管理に関するお問合せ・ご相談

「リーン生産方式を導入したいが、どこから手を付けて良いか分からない」「現場のムダを見つけたいが、客観的なアドバイスが欲しい」といった、どんな些細なことでも構いません。

在庫管理のプロフェッショナルである弊社在庫管理アドバイザーが、長年の経験と深い知識に基づき、貴社に最適な解決策を提案します。

500件以上の相談実績を持つ専門家が、貴社の在庫問題業務に役立つ最良の提案を行いますので、安心してお任せください。

無料個別相談を実施中