最近、大手アパレルメーカーなどが導入して身近になってきたRFID(ICタグ)。

在庫管理分野への応用の注目度も高まっていますが、実際のところどうなのでしょうか?

私が思うに、RFIDは在庫管理の課題を解決する素晴らしい技術だと思いますが、

在庫管理の課題を全て解決できる万能の技術ではない。

と考えています。

今回は、RFIDの特徴とどんな在庫管理にRFIDが向くのか、そして向かないのかをご紹介します。

詳細な技術的説明は専門サイトに譲り、在庫管理110番は実務観点から解説します。

目次

RFIDとは?

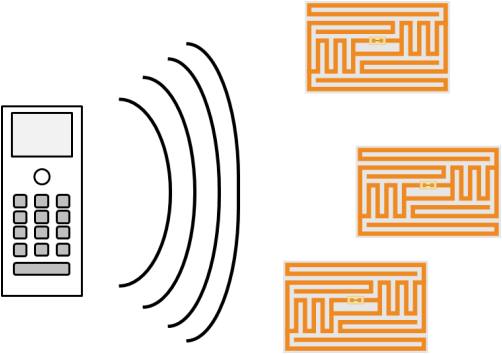

RFIDとは、Radio Frequency Identifierの略語で、電波や電磁波を使って、ICタグの情報を読み取る仕組みです。

技術的な特徴を簡単に解説します。

通信方法は、次のような原理です。

製品などに取り付けられたICタグ内と読み取り機の間で次のようなこと

起こっています。

- ICタグ内のICチップ内の情報を信号化

- ICタグにあるアンテナから信号を読み取り機に発信

- データ受信機が発信された信号を受信

- データ受信機は、受信した信号をシステムに送信

- システムがデータ処理を行う

RFIDの構成

RFIDは、

- 情報とアンテナが埋め込まれたICタグ

- ICタグが発信した情報を受け取るデータ受信機

ICタグに埋め込んだ情報をICタグと受信機のアンテナが「電波や電磁波」を通じてやり取りを行います。

電波と電磁波やアンテナ、タグ自体の耐久性などが性能に影響します。

製品管理はまだまだバーコードが主流です。

RFIDのメリット

RFIDには他の技術には無い5つのメリットがあります。

- 格納できる情報量が多い

- 離れていても読み取れる

- 一度に複数読み取れる

- タグが隠れていても良い

- 情報を書き換えできる

格納できる情報量が多い

ICタグと比較される身近なコードにバーコードとQRコードがあります。

バーコード、QRコード、ICタグの情報格納量は、

- バーコード:約30桁(英数字換算)

- QRコード:2000桁

- ICタグ:30000桁

バーコードの約1000倍、QRコードの15倍という圧倒的な情報量です。

ICタグは圧倒的に多くの情報を格納できることがお分かりになると思います。

バーコード、QRコードは格納できる情報が少ないため、商品コードなどの限られた

情報のみしか扱えませんでした。一方、ICタグは、大容量の情報を扱えるので、

指示書や品質などの情報を全て格納することも可能です。

離れていても読み取れる

RFIDは、文字通り電波や電磁波を使って情報を読み取ります。

読み取れる範囲は数cmから数mと言われています。

身近な例では、電車の改札で使っているICカードはRFIDです。

このようにほぼ接触させて使う場合から、読み取り機をかざして、情報を読み取ることができます。

しかも、一度に複数の情報を一気に読み込むことができます。

読み取り範囲は使用する環境や電波帯(HF、UHFなど)に依存しますが、

バーコードやQRコードの場合は、コードに読み取り機を「当てて」読み取らないと

行けませんが、RFIDの場合は、「当てる」他にも読み取り機を「かざす」と言う使い方もできます。

在庫管理に置き換えると、高い棚に置いてあるものをわざわざ降ろさなくても在庫管理が可能になります。

データ受信機をゲート式等にして工夫をすれば、「通っただけ」で在庫の入出庫作業が可能になります。

一度に複数読み取れる

バーコードやQRコードは、1つずつコードを読み取る必要がありますが、ICタグは電波・電磁波で読み取るので

一度に複数のタグを読み取れます。

アパレルなどはこの特性を利用して棚卸を行った結果、棚卸作業工数を80%も削減できたそうです。

ICタグが隠れていても大丈夫

RFIDは電波・電磁波を使ってタグの情報を読み取るので、ICタグを目視する必要はありません。

また、多少の汚れや傷があっても読み取れます。

この特性を利用すれば、箱を開梱せずに中身のICタグを読み取れるので、在庫確認や検品作業がスムーズに行えます。

情報を書き換えできる

バーコードやQRコードは一度作成した情報を修正できません。

しかし、一部のICタグはタグの情報を上書きすることも可能です。

この特性を利用すれば、仕掛品の工程管理(工程1→2→3といった通過)

在庫のステータス情報(不良在庫を廃棄候補とする)などが、現物レベルで可能になります。

RFIDのデメリット

RFIDは様々な種類があり、用途によって適切なものを選択しなければいけません。

ユーザーが特に気にしなければいけないのは、次の2点です。

- 読み取る環境

- 読み取れる距離と範囲

- コスト

環境によっては読み取れない場合がある

まず、最も重要なのは環境です。

RFIDは電波・電磁波を使うのでその特徴をダイレクトに受けます。

電波・電磁波は周波数帯(UHF帯、HF帯等)によって特徴があり、用途によって使い分ける必要があります。

また、金属や水分、分厚い壁など電波を遮断するような物体があると、読み取れません。

読み取れる距離と範囲

電波の到達距離によって、読み取れる距離と範囲が異なります。

これは、次のような要素によって決まります。

- 電波の周波数帯

- ICタグの電池内蔵有無(アクティブ型・パッシブ型)

- アンテナの大きさ

- 読み取り機の指向性

ICタグに電池が内蔵されたものはICタグ自体が電波を発するため、受信機で読み取れる距離が

長くなります。またアンテナが大きいICタグも読み取り距離が延びます。

また、受信機の指向性によって読み取れる範囲が、

- 水平

- 垂直

- 無指向

と受信機によってできることが異なります。

読み取りミス

上記のような特性によって、

- 読み取るべきものが読み取れなかった

- 読み取らなくても良いものを読み取ってしまった

ということが起こります。

現時点でRFIDの複数読み取りの精度(読み取り率)は100%と言えません。

読み取り対象を複数読み取れる、読み取り対象が見えなくても良い

というのはメリットですが、読み取り精度の面から言えばデメリットともいえるでしょう。

ICタグのコスト

最後にコストです。

バーコードやQRコードは、家庭用プリンターを使えば簡単に作れます。コストも印刷代くらいでしょう。

しかし、ICタグは1枚当たり数円~数百円します。1円の原価低減を目指している製造業には大きなコストといえるでしょう。

ちなみに、某大手製造メーカーの物流倉庫ではQRコードが採用されています。

その理由は、「ICタグのメリットがコストを上回らないこと」が要因だと言っていました。

これから1枚当たりのコストはどんどん下がると思いますが、当面の間バーコードやQRコードを下回ることはほぼ無いでしょう。

RFIDが向いている在庫管理とは?

以上のようなメリット・デメリットからRFIDを在庫管理に使用するには、

- 管理環境の向き・不向き

- 管理対象の向き・不向き

があります。

RFIDを使用する環境

まず、環境としては室内が良いでしょう。室外は紫外線や雨、粉じんなどの影響を大きく受けるため適切とは言えません。

電波の届く範囲・距離をしっかりと押さえておき、

管理環境は、コストさえかければ、ICタグと受信機の選定によってある程度障害を排除することも可能です。

さらに技術革新で、より幅広い環境に適応しながらも1枚当たりのコストの低いタグは現れるでしょう。

RFIDを取りつける対象(管理対象)

次にRFIDで管理する対象は、原則「個品管理」ができるものです。

個品管理とは、1点1点をICタグを取り付けられるものと考えてください。

個品管理をやるべきものとしては次のようなものが挙げられます。

- 単価の高いもの

- 大きなもの

自動車で言えば、エンジンは高価・大型なので個品管理可能です。

しかし、1箱に数千個入ったボルトでは、ボルト1本1本にICタグを付けるのは面倒ですしコスト面から考えても現実的ではありません。

小さなものでも、宝石などは高価ですのでICタグで管理する価値は十分にあります。

このようにRFIDが適した在庫管理を見てもアパレルは、

- 屋内である

- 電波を妨げる遮蔽物がない

- 個品管理が可能

- それなりに1個当たりの単価が高い

という理由でRFIDが取り入れやすい対象といえるでしょう。

ちなみに、ボルトなどRFIDが向いていないものは、重さによる在庫管理がマッチします。

重さによる在庫管理についてはこちらでご紹介しています。

RFIDを在庫管理に導入する際の注意点

RFIDはとても便利な在庫管理方法です。

しかし、環境と用途が非常にデリケートな技術でもあります。

ある企業の経営者は、一度に読み取れるということを見て、すぐに飛びつい手導入を決めたそうです。

しかし、実際に運用してみると、環境・対象ともにRFIDによる在庫管理に適しておらず、せっかく導入した

システムが使い物にならなかったようです。

このようにならないためにも、目新しいからという理由だけで、飛びつくのはとても危険です。

場合によっては、RFIDのような最新技術よりも「貼り紙」のほうが効果的であることもよくあることです。

導入には、コスト以上に適しているかどうかが重要なポイントです。

最新技術よりも基礎が大切

「棚卸作業改善の切り札」として、RFIDは注目を浴びていますが、在庫管理の専門家から見ると危険な風潮だと感じています。

もし、箱の中にある数と、タグの数が違っていた場合どうなるでしょう?

おそらく、何の疑いもなくタグの数をそのまま棚卸数とするでしょう。

しかも、一度に複数読み取れるので、再確認も行わない。

場合によっては、棚卸精度が落ちる原因になります。

RFIDの前にきちんと在庫管理の基礎ができているかどうかが重要です。

便利なものになればなるほど、その会社が元々持っている改善力、運用力が問われます。

実数とタグの情報が違う場合の他にもRFIDの場合は、「読み取れない」という可能性が残ります。

在庫管理の現場では「読み取れない」=「紛失」と同じです。

この時に、作業者がRFIDが出した結果を疑い、そして自分自身の目で確かめることができるかどうかが分かれ目です。

基礎が全くできていない会社は、RFIDを導入したとしても使いこなせず、RFIDの持っているメリットを最大限享受できないでしょう。

安易なシステムの導入は、返って作業の質、在庫管理の質を落としかねません。

RFIDの導入をご検討の場合は、運用を含めたうえで慎重に考えましょう。

RFIDの関連ページ

在庫管理システムの導入のコツや、失敗事例、在庫管理の基礎についてはこちらをご覧ください。

在庫管理をもっと楽にしたい方へ

今回ご紹介したRFIDのように、在庫管理を楽にする技術はたくさんあります。

しかし、在庫管理を行っている環境、在庫管理の対象、さらにはあなたの会社の在庫管理レベル、在庫管理の対象によって

- すぐに導入できる技術

- 今、導入すべきではない技術(将来的には可能)

- 導入してはいけない技術(そもそも向いていない技術)

があります。

システム会社は、自社のシステムを売るために良いことばかり伝えてくるかもしれません。

最新の技術に飛びつく前に、まずは在庫管理の専門家にお気軽にご相談ください。

ささいなことでもお気軽にどうぞ!