今回は、需要予測の考え方を取り入れた全く新しい安全在庫の計算方法をご紹介します。

従来の安全在庫の公式だと、需要予測が考慮されておらず安全在庫が過剰または過小になる傾向があります。

しかし、新しい安全在庫の公式はその弱点を克服しており、安全在庫が過剰になることを防ぎつつ、欠品も防ぐことができるため適正在庫の実現と維持に役立ちます。

需要予測を考慮した複雑な安全在庫の計算をエクセルだけで実現

特別なソフトやシステムは不要で、エクセルだけでOK。

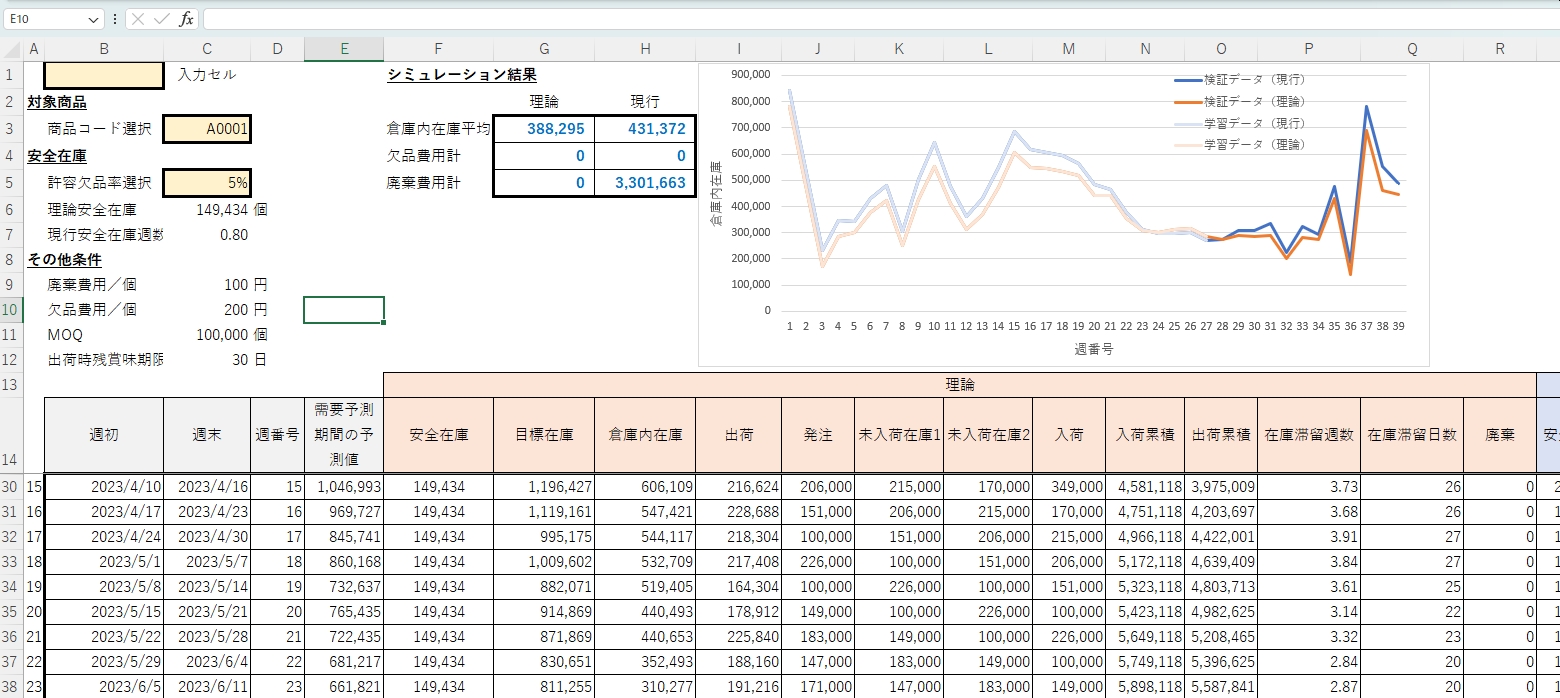

下記のように、シュミュレーション結果をビジュアルで見れるのでとても分かりやすいです。

無料で新しい安全在庫が計算できるシュミュレーション(エクセルファイル)をダウンロードできます。

全く新しい安全在庫で欠品回避と在庫削減を実現

今回の記事では、

- 需要予測を利用した安全在庫算出の考え方

- A社(食品メーカー)の安全在庫削減事例(シュミュレーションシート(エクセル)を活用)

をご紹介します。

A社は、今回紹介するエクセルによる安全在庫シュミレーションシートを活用して、安全在庫の見直すことで、廃棄コストを大幅削減できました。

- 従来の安全在庫の公式の問題点

- 需要予測を考慮した新しい安全在庫の公式

- 【事例】新しい安全在庫の公式を使って在庫削減を実現

- 安全在庫シュミュレーションシートの使い方

目次

全く新しい安全在庫で欠品回避と在庫削減を実現

安全在庫の公式を理解し正しく使う

安全在庫の公式は、次の通りです。

安全在庫=安全係数×需要の標準偏差×√(調達リードタイム+発注サイクル)

ところが、この公式を実務に適用できている会社はほとんどありません。

使っている会社も、本当に使えるのか・・・?と半信半疑な事も多いようです。

「この式は古典的な理論式で実務では使えないのでは?」という声も聞かれます。

しかし、使えないと思っているのは、正しい適用方法を知らないだけという場合がほとんどです。

その代表的な例が、

「うちは需要予測値を使っているのでこの安全在庫の公式は使えない」

という意見です。

需要予測をする目的はムダな在庫を減らすことなのに、先述の式には需要予測値はどこにも出てこないので、需要予測をしてもしなくても同じ安全在庫になってしまいます。

確かにこの式を使っても効果がなさそうにも思えますが、実は効果抜群なのです。

ここでいう需要予測とは、先々の需要を予測することです。

需要予測期間を考慮した安全在庫の正しい計算式

発注数や生産数を決めるために需要予測値(計画値)を採用しているなら、従来の安全在庫の公式を次のよう変換します。

安全在庫=安全係数×需要予測誤差の標準偏差

随分と簡単な式になり驚かれると思いますが、これで大丈夫です。

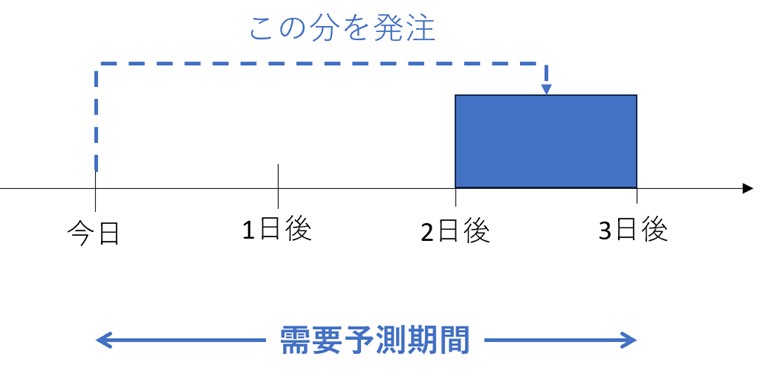

この式を使用するときの最大のポイントは、需要予測期間の考え方です。

需要予測期間の考え方

具体的な例でご説明します。

例えば、調達リードタイムが2日で発注サイクルは毎日の場合を見てみましょう。

この場合、今日発注した数量は2日後から3日後までの需要を賄う必要があります。

従って、3日後の在庫をコントロールするためには合計3日間の需要予測が必要です。

つまり需要予測期間は3日です。

よく分からないという方は、毎月2か月先の1か月分の発注をする(調達リードタイムが2か月、発注サイクルが毎月)という場合を考えてみて下さい。

今日発注した数量は、2か月後からその後1か月間の需要のための発注です。

従ってこの場合、需要予測期間は3か月ということになります。

需要予測期間に気を付ければ後は簡単です。

需要予測期間ごとに予測値と実績値の差を取り、その標準偏差を計算するだけでOKです。

この考え方を踏まえて、食品メーカーA社の例で具体的にご説明します。

商品の廃棄を減らしたいが減らない理由

食品メーカーA社の悩みは廃棄コストの多さです。しかし、減らせない大きな理由が2つあります。

【理由1】納品期限の制約がある

食品メーカーA社の主力商品の賞味期限は60日です。

比較的長いように思えますが、納品先からは、製造日から賞味期限までの期間の2分の1以上が残った商品の納入を求められている納品期限を設定されています。

そのため、納品できる商品の倉庫内での在庫期間は最大でも30日間です。

【理由2】生産リードタイム

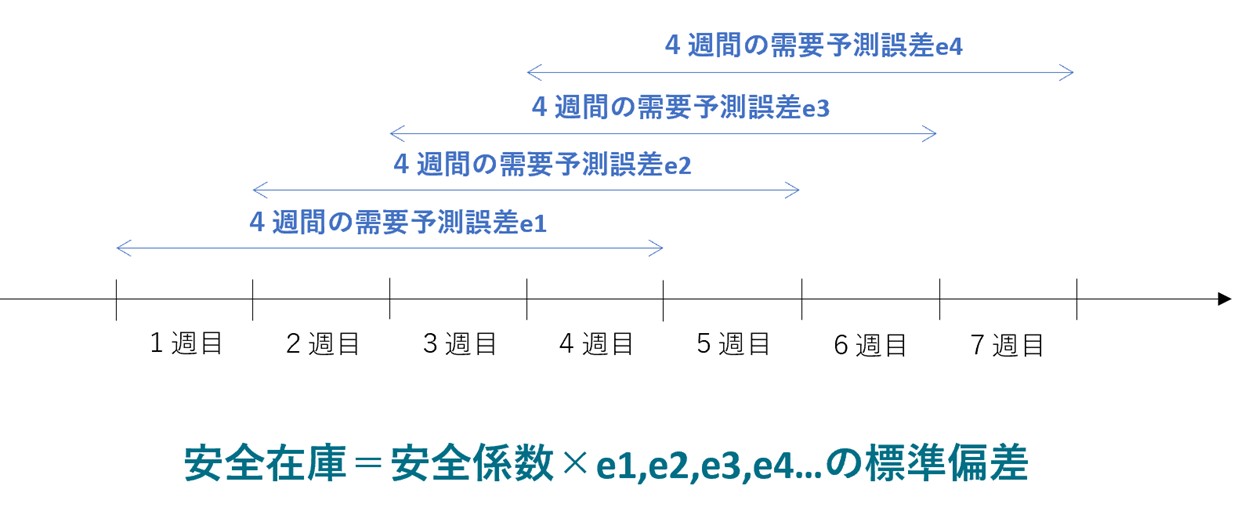

A社は、生産計画を週次で立てます。

生産リードタイムは3週間です。

従って、需給調整担当者は毎週4週間分の需要予測(需要予測期間は4週間)を行っていますが、予測誤差が大きいため安全在庫を高めに設定しています。

卸や小売り等の納品先からは欠品厳禁と言われているからです。

以上、2つの理由によって廃棄が減らず、廃棄コストがA社の大きな負担になっていました。

納品期限を超えてしまう理由

A社の生産サイクルは週次です。

そして生産リードタイムが3週間ですので、毎週4週間分の需要予測をしています。

従って需要予測が100%正確なら1週間分の需要予測値+安全在庫が倉庫在庫の最大値になるはずです。

つまり倉庫在庫が28日を超えることはありません。

しかし、見込み生産の会社で100%正確な需要予測など不可能です。

そのため安全在庫が絶対に必要になります。

100%正確な需要予測で(安全在庫が必要なくて)最大28日分の在庫ですので、安全在庫を入れて30日分以下の在庫に抑えることは、意外と難しいことなのです。

在庫削減を実現するための現実的な方法

在庫を削減し廃棄コストを減らすための方法として考えられる一般的な方法は、

- 生産リードタイムを短縮する

- 生産計画を週次から日次に変更する

- 需要予測精度を上げる

どれも在庫削減に効果的ですが、これらの施策はいずれも一朝一夕に実現できるものではありません。

そこで、注目してほしいのは安全在庫です。一般的な方法に比べれば、設定のみを見直せば良いためすぐに実践できます。

安全在庫を見直せば少なくとも、安全在庫分の過剰在庫を減らすことができます。

A社は短期的な施策として安全在庫の設定を見直すことにしました。

これまでの安全在庫設定方法

その前にA社がどのように安全在庫を設定していたかをご紹介します。

A社では商品1は1週間分、商品2は0.8週間分というように、商品ごとに週数で安全在庫を設定していました。

商品ごとの安全在庫数を決める根拠は、担当者の経験です。

納品先からは欠品厳禁と言われているため安全在庫を高めに設定したいけれども、社内では廃棄コスト削減とも言われているため、経験上ちょうど良さそうな値(適正在庫)を商品ごとに設定していました。

しかし、従来の安全在庫の設定では、慢性的に過剰在庫の状態で廃棄コストを減らせませんでした。

需要予測値を使って安全在庫を計算する

需要予測値を使った新しい安全在庫の計算方法で計算してみます。

需要予測値を考慮した安全在庫を求める式を使います。

安全在庫=安全係数×需要予測誤差の標準偏差

A社では生産リードタイムが3週間で生産計画は週次です。

生産計画が週次ということは発注サイクルが1週間というのと同じなので、需要予測期間は4週間です。(A社は毎週4週間先の1週間分の需要を予測している)

予測誤差は、実績データと予測データから算出します。

(例:5週目になれば、4週目の需要数が分かるため1週目に予測した4週目の需要予測数と比較して予測誤差が計算できます)

安全在庫を20%削減することに成功

結論から言えば、需要予測値を使った安全在庫で設定を見直した結果、平均20%の在庫削減を実現しました。

シュミレーションでは、ほぼすべての商品で安全在庫が減少しました。

平均で35%、減少幅が大きい商品では68%も減少しました。

シュミレーションで計算された安全在庫をそのまま適用すると欠品は増えないのかという不安があります。

しかし、その心配も不要で、廃棄は大幅に削減できた一方で、欠品は増えませんでした。

この様子も今回紹介するエクセルの安全在庫シュミュレーションシートで、在庫推移がどうなるのかを確認できます。

全く新しい安全在庫で欠品回避と在庫削減を実現

安全在庫シュミュレーションシートの使い方

安全在庫シュミュレーションシートの使い方をご説明します。

- 条件設定

- データ入力(実績データ、予測データ)

※詳しい使い方は、シート「使い方」をご確認ください。

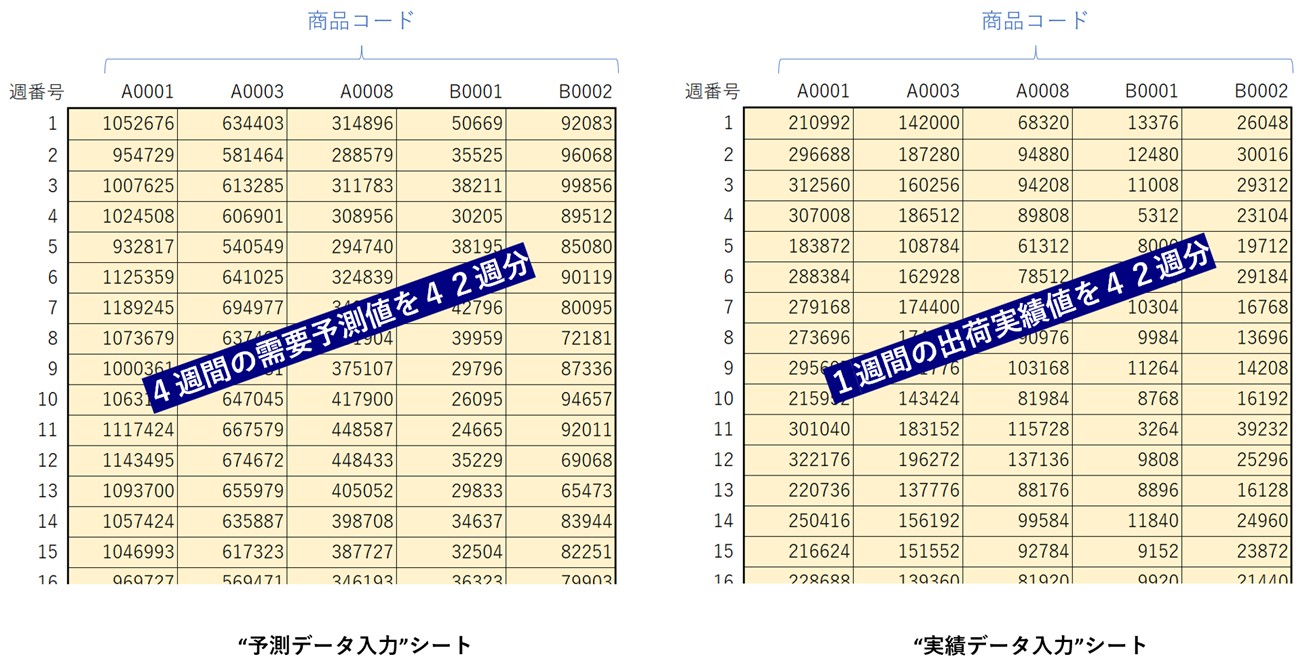

データ入力

シミュレーションに必要な元データとして、シート「予測データ入力」と「実績データ入力」にデータを入力します。

A社は、過去42週間分の需要予測値と出荷実績値を入力しました。

※需要予測値は4週間分、出荷実績値は1週間分の値を入力

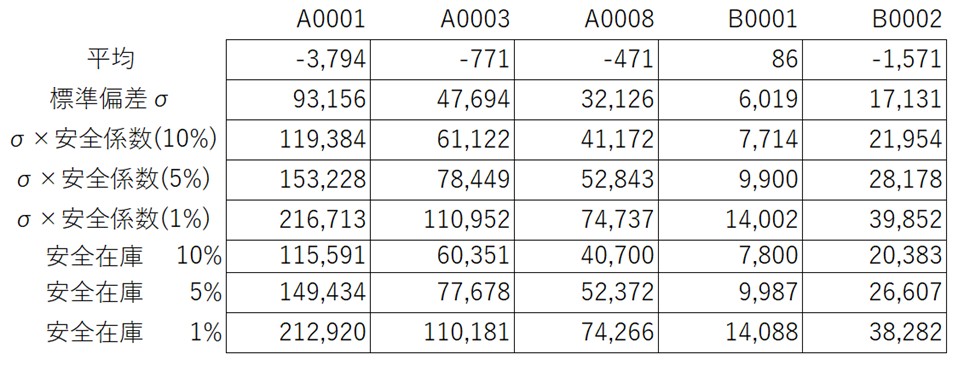

自動計算された安全在庫の確認

シート「安全在庫」に、入力したデータに基づいて、許容欠品率が10%/5%/1%の場合の「需要予測を利用した安全在庫数」が自動的に計算されます。

A社の結果は下記のようになりました。

例えば、A0001の許容欠品率5%の時の安全在庫は、149,434個となります。

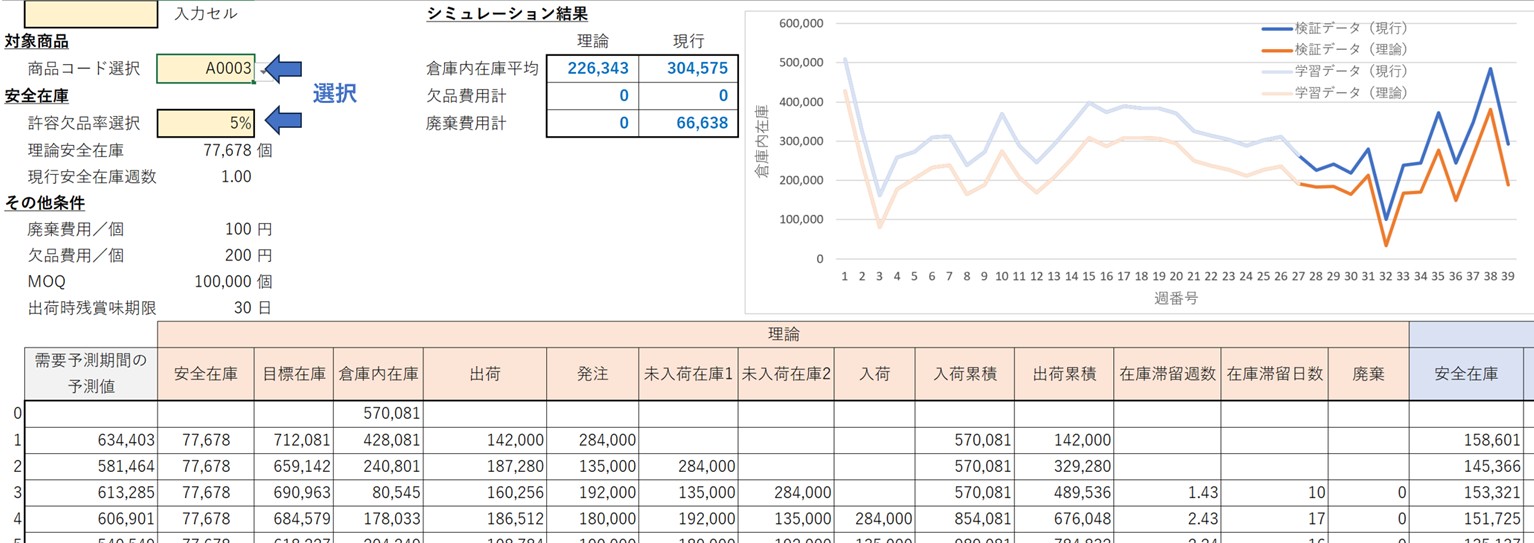

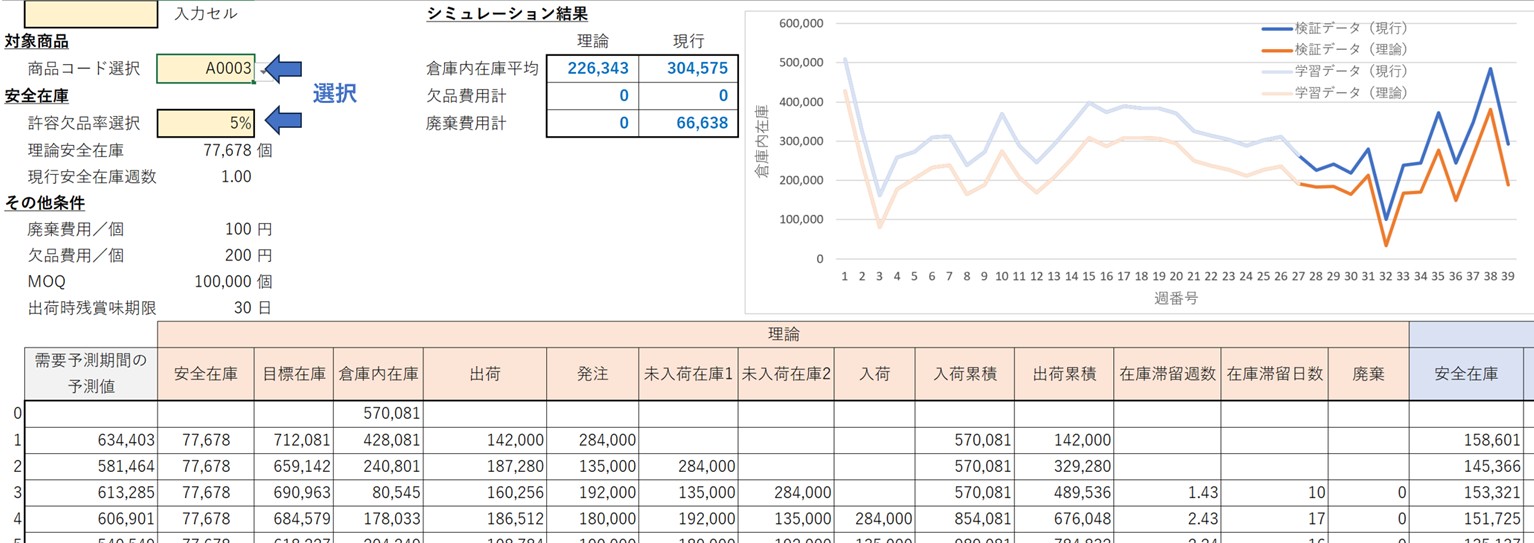

シュミュレーション結果の確認

シート「シミュレーション」で商品名と許容欠品率をプルダウンリストから選択します。

商品と許容欠品率を選択するだけで、42週間の毎週の在庫推移予測をグラフで確認できます。

青色のグラフ(現行の安全在庫設定)とオレンジ色のグラフ(需要予測を利用した安全在庫設定)を比較していただければ、オレンジ色のグラフが青色のグラフを下回っていて、安全在庫が削減できていることが分かります。

また、在庫がゼロになっている週がなければ、欠品を起こしていないことが分かります。

廃棄数のシュミュレーション

このエクセルでは廃棄数量もシミュレーションできます。

※A社の場合は、在庫期間が長くなることにより納品期限を過ぎてしまい廃棄になってしまう商品数。

工場から入荷した商品がいつ出荷されるかを調べることにより、入荷された商品の在庫期間を知ることができる

ことを利用しています。

A社の場合は在庫期間が納品期限である30日を超えると廃棄になるというロジックですが、このエクセルでシミュレーションをすると現行で廃棄になっていた商品はすべて廃棄せずに済むことが分かりました。

A社は現行の安全在庫設定を見直して、需要予測を利用した安全在庫を採用して安全在庫を削減できました。その結果、在庫期間が30日を超えていた商品の在庫期間が30日未満になりました。

シミュレーションで、その様子も視覚的に確認できます。

安全在庫見直しによるコスト削減効果

今回、新しい安全在庫シュミュレーションシートによって、安全在庫設定を見直すことで、廃棄コストを300万円/月 削減できました。

この金額は、A社全体の物流コストの約4%に当たります。

ここで削減した金額は、そのまま営業利益になるため大きなカイゼン効果になりました。

更にすごいのは、安全在庫を見直しただけで、他は何も変えていないという点です。

このように、需要予測の観点を安全在庫の設定に取り入れるだけで、過剰在庫を減らせる可能性があります。

まとめ

従来の安全在庫の公式が使えないのは、需要予測が考慮されていなかったからです。

需要予測を利用した安全在庫は、

安全在庫=安全係数×需要予測誤差の標準偏差

※需要予測期間における予測誤差を使います。

今回ご紹介したシュミュレーションシートは、安全在庫が自動計算できるだけではなく、欠品しないかどうかも検証できます。

サンプルファイルでは、こちらのサンプルでは調達リードタイムが3週間/発注サイクルが1週間のオペレーションを想定していますが、これらが1日/3日、2か月/1か月等のいかなる組み合わせでも、同様に安全在庫を計算してその検証もシミュレーションできます。

是非、あなたの会社の安全在庫の設定にも応用してみて下さい。

【無料】安全在庫シュミュレーションシートのダウンロード

今回ご紹介したエクセルの安全在庫シュミュレーションシートをダウンロードできます。是非、あなたの会社の安全在庫の設定にも応用してみて下さい。

今回ご紹介したシュミュレーションシートは、今回解説した使い方自由に自社に合うようにカスタマイズしていただいて構いません。(外部への配布はお控えください。)

全く新しい安全在庫で欠品回避と在庫削減を実現

【無料】在庫管理の課題やお悩みのご相談、お問合せ

在庫管理110番では、専門家による在庫管理の無料相談を実施中です。

お気軽にお問い合わせください。