在庫管理アドバイザーの岡本です。

棚卸で在庫が合わない(棚卸差異)からと言って、棚卸結果で在庫修正して終わり!

にしていませんか?棚卸差異が無くならない理由はそこにあります。

棚卸差異の原因を見つけて、つぶさない限りは永遠に棚卸差異は無くなりません。

この記事では、棚卸の計画から管理まで実務を行ってきた経験をもとに、棚卸差異の主な原因をまとめました。

自社の棚卸差異の原因調査と解消にお役立てください。

目次

棚卸差異の起こる原因は、3つだけ

在庫は、次の式で計算することができます。

在庫=入庫-出庫

在庫、入庫、出庫の3つの要素しかありません。差が生じるとすれば、

- 入庫の時に棚卸差異が起こる

- 出庫の時に棚卸差異が起こる

- 在庫(保管している時)に棚卸差異が起こる

この3つしかありません。

難しく考えずに、上記のいずれかで棚卸差異が起こっていると考えるとシンプルです。

棚卸差異は棚卸当日だけではなく、棚卸前にも起こる

棚卸差異が起こるタイミングは、

- 棚卸中に起こる棚卸差異

- 棚卸前にすでに起こっている棚卸差異

の2つに分けられます。

棚卸差異は棚卸を始める前にすでに起こってしまっていることがあると覚えておきましょう。

棚卸中に起こる棚卸差異の原因は棚卸ミス、入力ミス

棚卸中に起こる差異の原因は、棚卸ミスと入力ミスしかありません。

- 重複カウント:数えたものをまた数えてしまい、二重計上してしまう。

- 棚卸書き間違い:棚卸した数を書き間違えてしまう

- 棚卸転記入力ミス:棚卸数を読み間違えて、システムに入力してしまう。文字が汚い時、読み間違えることが多い。

- 棚卸漏れ(その1):棚卸品があるにも関わらず棚卸を忘れてしまう。

置き場が間違っていたり、本来置くべき場所ではないところに置かれている場合に発生することが多い。複数人で1つの棚を棚卸しているときにも起こりやすい。 - 棚卸漏れ(その2):棚卸品が目の前に無く、棚卸を忘れてしまう。

例えば、お客様への預け在庫や輸送中の在庫、営業車の中に置き忘れた商品在庫など、会社にはないが、数えないといけないものを忘れてしまう。 - 棚卸除外品カウント:棚卸してはいけないものを数えてしまう。

5とは逆で、現品が会社にあっても数えてはいけないものを数えてしまう。例えば、経理上廃却処理をしているが、現品はまだ捨てていない場合などに起こりやすい。

棚卸ミスは絶対にあると思った方が良い

棚卸当日のミスは必ずあると思っておいた方が良いでしょう。

棚卸を実施した後、差異を見つけたら必ず再度カウントすることをお勧めします。

ある会社で、うちは「棚卸での数え間違いが絶対にない」と自信をもっていました。私が、現場でランダムに10品目を選定して、再度カウントしたところ、

8品目でカウントミスが見つかりました。それも1つや2つではありません。数十個単位の間違いでした。

詳しく調べてみると、中身を見ずに箱に書いてある数字をそのまま転記していることが発覚。正しく棚卸が行われていないことが分かりました。

棚卸中に起こるミスの多くは、ただ単にあるものを数えさせる属人的で無計画な棚卸が原因です。

棚卸業務をルール化して「正しい棚卸」をするのが棚卸中のミスを無くす一番の近道です。

棚卸差異の少ない会社は例外なくきちんと棚卸をルール化して実施しています。

在庫管理110番では、棚卸を改善する方法を詳しく解説する棚卸改善セミナーを実施しています。

棚卸差異の80%以上は、棚卸前に起こっている

棚卸差異は棚卸当日のミスによってのみ起こるものではありません。棚卸前にすでに起こっています。

実は、棚卸差異の原因の大半(感覚的には80%以上)は、棚卸を始める前にすでに起こっていると思ってよいでしょう。

棚卸前に起こる棚卸差異は、日常業務のミスや仕組みの問題などによって日々蓄積されていきます。

日常業務の中で起こるので、いくら正しく棚卸をしても直りません。

日常業務によって起こる棚卸差異を無くすためには、日常業務の改善が必要です。

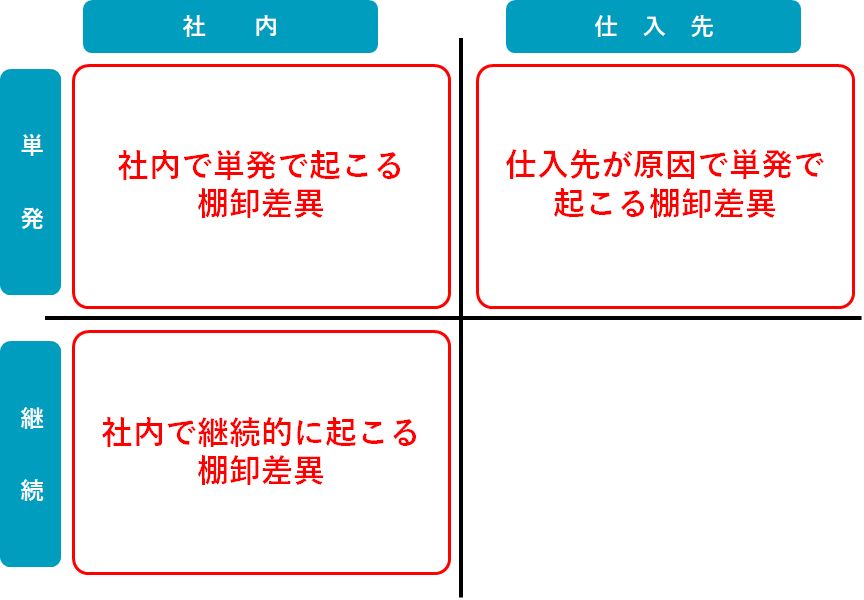

日常業務が原因で起こる棚卸差異は3種類あります。

- 単発で起こる棚卸差異

- 継続して起こり続ける棚卸差異

そして、

- 社内(自社)が原因で起こる棚卸差異

- 仕入れ先が原因で起こる棚卸差異

があり、棚卸差異の種類を次の図のように分類できます。

それぞれの状況によって起こる棚卸差異を紹介します。

棚卸差異の原因その1(社内・単発)

社内で起こる棚卸差異の原因です。単発になっていますが、慢性的に起こっており継続的に起こる棚卸差異の原因になっていることもあります。

- 紛失:無くしてしまったことに気づかない、気づいていても報告していない。

- 破損:壊してしまったが報告していない。

- 不良:不良品を出してしまった、または見つけたが報告していない。不良品を仕入先にかえしたり、販売先から戻ってきたときの処理を行っていない。

- 廃却:不良や破損などで捨ててしまった。本来は経理的な廃却も必要なので、廃却前には報告が必要。

- 置き場間違い:本来定められた置き場に置いていない。棚卸当日、数え忘れられる原因になる。

- 数量違い:破損や不良等で、新しいものを使った。または使用する数量を間違っていた。

- 誤使用:使用すべきのものと違うものを使ってしまった。

- 仕入・検収もれ:仕入や検収を忘れており、入庫として数量が計上されていない。

- 使用(出荷)入力漏れ:出荷や使用時に登録を忘れており、出庫として数量が計上されていない。

- 指示間違い:指示が間違っており、違うものを使ってしまった。

- 無償提供:サンプルなどでお客様に提供した。

- 開発・試作(通常とは違う用途での利用):開発や試作などの通常ルートとは違う用途で使ったが、出庫登録していない。

- 自社消費:販売する商品を自社でも使っており、正しく出庫登録していない。

- 誤出荷:出荷するものを間違った。

- 盗難:盗まれて無くなった。外部ではなく内部による犯行であることもある。

棚卸差異の原因その2(社内・単発)

継続して起こる棚卸差異は、対策を打たない限り、業務やシステム処理をするたびに必ず起こり続けます。

仕組み上の不具合だったり、特性上避けられないことである場合が多いです。

- システムロジックの不備:システムのロジックが間違っており、正しく処理されていない。システム内部なのでユーザーが気づきにくいことが多い。

- 蒸発・歩留まり:粉や液体などを扱っている場合に起こりやすい。起こることを完全に防ぐことは難しいが、棚卸時ではなく日常業務の中で修正するオペレーションを加えた方が良い。

- 部品表間違い:部品表が間違っており、正しく出庫されない。システムロジックと同じでユーザーが気づきにくいことが多い。

- 設計ミス:設計が間違っており、間違った情報でシステムに登録されている。3と関連することが多い。

2を除いて、現場では見つけにくいことが多く、事務所などの間接部門のミスによるものが多いのが特徴です。

私が経験したのは、機械に必ず使う部品の設計が間違っており、1台につき2つ、必ず間違いが生じていたことです。単価は1つあたり2円と安かったのですが、必ず起こり続けていたため棚卸時に数百万円規模の棚卸差異になってしまった経験があります。

仕組みによって起こる棚卸差異は放置すると差異がどんどん大きくなります。

棚卸差異の原因その3(仕入先・単発)

仕入れ先が原因で起こる棚卸差異です。主に納品時に起こります。

- 数量間違い:指定した数量と違う数量で納品された。一定割合で不良品の発生したり、細かいもの(ネジなど)は意図的に多めに納品されることもあるため、納品時調整入庫が必要。

- 品違い(誤品):間違ったものが納品された。主に類似品で起こりやすい。(左右や素材違い、穴あり・穴無しなど)

- 空伝票・伝票忘れ:納品時に伝票を持ってきていない。本来であれば受け取ってはいけない場合もある。

- 伝票間違い:納品すべきものと違った伝票を持ってきている。

- 不良品:納品物に不良品が入っている。

仕入れ先で起こるミスは仕入先の体質によるところが多く、仕入先によって原因に偏りがあるのが特徴です。

私が勤めていた頃、ある仕入先の部品で棚卸差異が多く、詳しく調べてみたところ納品時の数量間違いや誤品が多いという事が分かったことがあります。

棚卸差異の無くすための対策と改善・優先順位の付け方

見つけた差異は、原因を調査して順次対策を行います。ただ、棚卸差異が多い場合は、何から手を付ければ良いのか・・・

と分からなくなってしまうと思います。通常業務もあるので、棚卸差異の調査や対策ばかりに時間を使っていられません。

そこで、次のような優先順位で対策を進めて行くと良いでしょう。優先順位順に並べました。

- 卸差異金額の大きい順番で

- 継続して起こる棚卸差異に対して

- 取り組みやすい棚卸差異に対して

基本的な考え方は、会社に与える影響度の大きさで対策優先順位を決めます。

過去に棚卸差異の調査や対策に取り組んだ経験の無い場合は、取り組みやすい棚卸差異にまず取り組んでみて、改善を実感するのも良い方法です。

棚卸差異は経営に影響を与える

「棚卸差異が多い=在庫数が信用できない」という状態です。

在庫数が信用できないと次のような影響が出ます。

経営判断ができない(正しい利益や原価が分からない)

棚卸は利益を確定するために重要な業務です。

しかし、棚卸差異が常態化している場合は、出てきた数字が本当に正しいものかどうかが分かりません。

棚卸差異を無くすことで、正確な月次決算も可能になり、素早くて正しい経営判断をすることができるようになります。

適正在庫(過剰在庫・欠品)

棚卸差異の差異の多い会社は例外なく、過剰在庫になりがちです。

その理由は、「在庫が無かったらどうしよう」という気持ちから、多めの発注、多めの生産になりがちだからです。

また、不思議なことに欠品も多いです。

棚卸差異が多いということは、出庫漏れなども多く発生するため「あるはずなのに無い」という状態も起こりやすくなっています。

棚卸差異を無くすだけでも在庫削減や欠品防止の効果が期待できるので、在庫金額が多い、欠品が多いと悩んでいる会社は棚卸差異をつぶすことを検討してみてください。

生産性(無駄な時間が発生する)

在庫が合っていないので、常に現場に在庫数を確認しに行くというオペレーションになります。

この在庫確認オペレーションが通常業務として定着している会社は、「在庫が合わないことが当たり前」になっており重症だと思った方が良いです。

在庫確認をする時間のムダだけではなく、確認中にお客様や現場を待たせるという無駄な時間も生まれます。

棚卸差異を無くせば、システムにある在庫数が信用できるので、確認する必要が無くなり、生産性の向上にもつながります。

棚卸差異を無くして棚卸を効率化

棚卸は、在庫管理で最も重要な「情物一致(在庫情報と実際の在庫が合っている)」が確認できる重要な日常業務の成績発表と言えます。

在庫管理に課題感を持っている会社はまずは棚卸の改善に取り組んでみることをお勧めします。

棚卸改善の基本を学ぶ

在庫管理110番では、経験の有無を問わず、誰もが棚卸改善を学べる機会を提供しています。

提供するのは実務経験が豊富な在庫管理アドバイザーです。

直接アドバイザーから効率よく学びたい方は「セミナー」、独自で好きなタイミングで勉強したいという方は「教科書」がおすすめです。

受講者特典、ご用意しています!