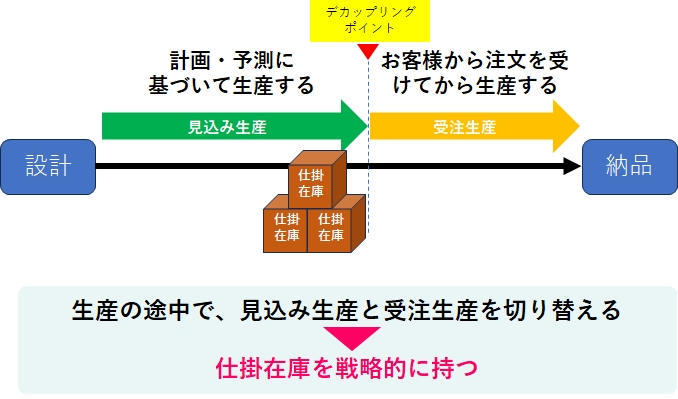

デカップリングポイントとは、見込み生産と受注生産を切り替えるポイントのことです。

言い換えると、在庫をどのような状態で持つか?(在庫の持ち方)ということです。

特に製造業の経営者、生産管理担当者は、必須知識だと断言します。

デカップリングポイントをうまく活用すれば、お客様の要望を満たしつつ、在庫削減を実現できる

ので、ぜひ知っておいていただきたい生産管理の考え方です。

なぜなら、デカップリングポイントを活用すれば、

- 在庫金額

- 生産リードタイム

- 納期

をコントロールできるからです。

実際にこれまで、在庫管理がうまくいっている会社は、在庫を抑えるだけではなく、顧客満足も高いことが分かりました。

その理由は、デカップリングポイントの考え方を理解し、仕掛在庫をうまく使いこなしているからです。

この記事では、以下の2点について解説します。

- デカップリングポイントの置き方と在庫と納品リードタイム

- 仕掛在庫の使いこなし方

- デカップリングポイントをうまく使っている企業の事例

- デカップリングポイントとストックポイントの違い

この記事を読めば、デカップリングポイントを理解して使いこなすための基礎知識とコツがわかります。

目次

デカップリングポイントを置く場所によって、在庫量と納品リードタイムが変わる

下図がデカップリングポイントの代表的な置き方です。

デカップリングポイントの置き方によって、6つの分類があるので、それぞれについて解説します。

- ETO(Engineering to Order):受注設計生産

在庫は持たず、製品の設計図もない。顧客からの注文をもらった後に、設計を始める。部品や材料は設計終了後に調達を始める。大型の船舶や注文住宅、顧客に応じて採寸をするオーダーメイドの服などに適用されている。 - MTO(Make to Order):受注生産

製品の設計はされているが、部品は持っていない。顧客からの注文があったら、部品を調達し、生産します。一部の自動車メーカーやカタログのある品物 - BTO(Build to Order):受注加工組立

部品や材料が在庫。顧客からの注文があったら、在庫の部品や材料を集めて生産を開始します。製造リードタイムの短い製品や一部の受注生産 - ATO(Assemble to Order):受注組立

中間品が在庫。顧客から注文があったら、仕掛品を集めて製品を組み立てて出荷する。

パソコンメーカーのデル(デル・モデル) - MTS(Make to Stock):見込み生産

製品在庫を持つ。製品在庫は、工場または物流会社、卸売業者の倉庫の中にある。

小売店の要求に応じて製品在庫を出荷する。

食品やボールペンなどの一般の消費財がこの生産方式が多い。 - STS(Sale to Stock):在庫販売

製品在庫を持つ。製品在庫はすでに販売店にあって、ほぼその場ですぐ顧客に手渡すことができる。(小売店にある製品全般)

デカップリングポイントポイントの置き方で次の4点が変わります。

- 在庫量の多さ

- 生産量の多さ

- 機会損失の多さ

- 納品リードタイムの長さ

デカップリングポイントを

デカップリングポイントの図を見るとわかるように、

デカップリングポイントを下流(お客様に近い位置)に置くと、

- 在庫量:多い

- 機会損失:少ない

- 生産量:多い

- 納品リードタイム:短い

となります。

これは、小売業などを考えるとわかりやすいでしょう。

一方で、デカップリングポイントを上流(お客様から遠い位置)に置くと

- 在庫量:少ない

- 機会損失:多い

- 生産量:少ない

- 納品リードタイム:長い

注文住宅やオーダースーツなどを考えるとわかりやすいでしょう。

デカップリングポイントをどこに置くかは、見込み生産と受注生産の特徴を知っておくと良いです。

見込み生産と受注生産の違い

デカップリングポイントを知るために、見込み生産と受注生産の特徴について知っておく必要があります。

製造業の生産方式は、大きく分けて次の2種類があります。

- 見込み生産:顧客からの注文が無くても、計画や見込みに基づいて、あらかじめ生産を開始する。

- 受注生産:顧客からの注文を受けたら、生産を開始する。

見込み生産と受注生産は全く真逆の考え方です。それぞれの生産方式について、メリット、デメリットをお伝えします。

見込み生産のメリットとデメリット

- メリットは、納品リードタイムが短い=お客様の短納期発注にすぐに対応できることです。

計画や見込みで事前に生産しているので、顧客から注文があった時、すぐに製品を納品できます。 - デメリットは、在庫が増えやすいことです。

計画や見込みで生産するので、外れてしまったり顧客から注文が予定通り来ないと、事前に生産した在庫が滞留します。過剰在庫や不良在庫の原因になります。

受注生産のメリットとデメリット

- メリットは、在庫が増えにくいことです。

顧客からの注文があって生産しますので、受注が無くならない限り必ず在庫を消化することが可能です。 - デメリットは、納品リードタイムが長い=お客様の短納期発注に対応できないことです。

注文が入って初めて、仕入れや生産を開始するので、どうしても待たせてしまうことになります。機会損失につながる可能性があります。

通常、受注生産というと注文を受けてから部品の発注や生産を開始すると思いがちですが、そうではありません。

仕掛品をうまく使いこなす

受注生産=在庫無し、見込み生産=在庫あり

と極端に考える必要はありません。

デカップリングポイントを生産の途中に置く、つまり仕掛品をうまく活用するのがデカップリングポイントを使いこなすコツです。

見込み生産で仕掛品を事前に作っておくことで、生産リードタイムを短縮しつつ、在庫量を抑えることができます。

では、どのような仕掛品を持っておくと良いかを具体的な方法をお伝えします。

製品在庫ではなく、仕掛品で在庫を持つ

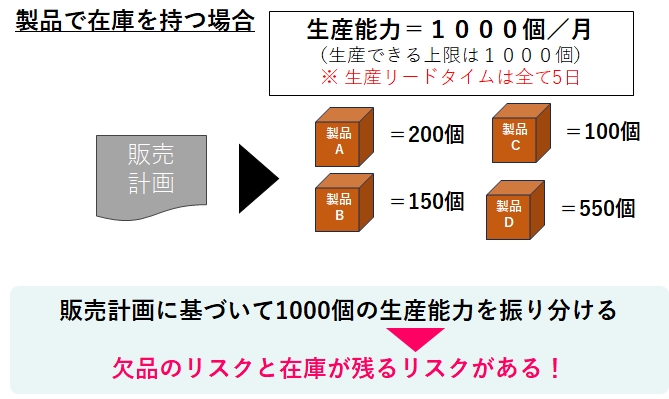

例えば、生産能力が1000個/月の工場があり、製品A、B、C、Dを生産(生産リードタイムは全て5日)していたとします。

この場合、製品で在庫を持った場合は、製品A、B、C、Dをそれぞれ均等に250個ずつ生産するということは無いはずです。

おそらく、販売の予測や計画を立て、機会損失を避けるために、どれかを多めに作っているでしょう。

販売計画が100%当たるとは限りません。

つまり、予想よりも売れてしまい欠品するリスクがある一方で、予想よりも売れず過剰在庫になるリスクもあります。

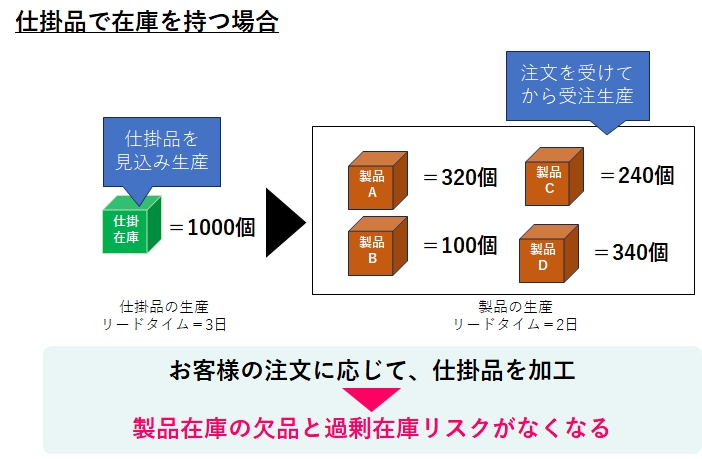

製品A~Dの共通する仕掛品を在庫で持つとどうなるでしょうか?

仕掛在庫を見込み生産で作っておき、注文が来たら仕掛品を加工して製品化するといったことが可能になります。

欠品・過剰在庫のリスクが無くなります。

仕掛在庫を戦略的に持つ2つのポイント

仕掛在庫をうまく持つことで、欠品と過剰在庫を抑えることが可能だということがお分かりいただけたと思います。

しかし、むやみに仕掛在庫を持つのはいけません。2つのポイントがあります。

- 共通化・標準化した仕掛在庫を持つ

- リードタイムに納得感を持ってもらう

共通化・標準化した仕掛在庫を持つ

仮に仕掛品を持ったとしても、それぞれの製品に専用のものだと意味がありません。

デカップリングポイントをうまく活用するためには、複数の製品で共通する仕掛在庫を持つ必要があります。

モジュール化、モジュラー化といえばわかりやすいのではないでしょうか?

サブアッセンブリー単位、ユニット単位で共通化・標準化しておけば、仕掛在庫として持つことが可能です。

近い考え方に部品の共通化があります。共通化・標準化は、在庫削減の最も強力な方法です。

共通化・標準化は、在庫管理担当者だけでは、実現できません。

設計者や技術者の協力が必要です。

リードタイムに納得感を持ってもらう

仕掛在庫を持ち、注文を受けてから製品へと加工するので、どうしても製品在庫を持つよりも納品に時間がかかります。(納品リードタイムが長くなる)この場合、2つの方法があります。

- リードタイムに納得感を持ってもらう(待ってもらえるようにする)

- リードタイムを短くする

まず、納品に多少時間がかかっても待っても良いと思ってもらえるようにすることです。そのために、付加価値を付けたり、価格を下げたりします。あとで、事例として解説するDELLはデカップリングポイントの活用と低価格で、飛躍的に経営改善をしました。

さらに、やらなければならないのは、生産リードタイムの短縮です。

IE(インダストリアルエンジニアリング)による作業改善を実施し、生産のムリ・ムラ・ムダを見つけ、作業の標準化、作り方の変更などによって、生産リードタイムを短縮します。

もし、これまで作業改善を実施したことがなければ、ぜひ取り組むことを強くおすすめします。

少なくとも30%、多ければ60%以上、生産リードタイムの短縮が可能です。

弊社の支援した会社でも、機械の導入やシステムの刷新無しで、216分かかっていた作業を改善だけで124分まで短縮した事例実績があります。

事例1:DellはBTOで業績を回復させた

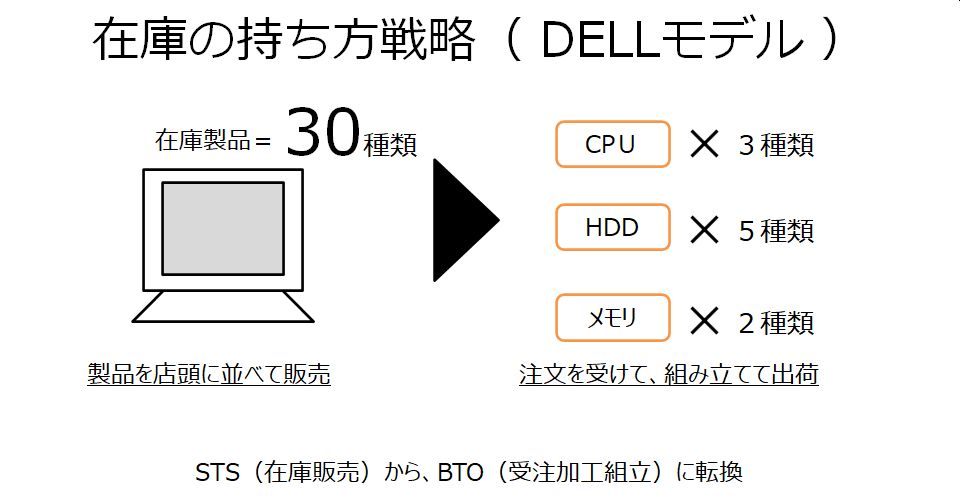

ここで、ひとつ有名なデカップリングポイント改善の事例「Dellモデル)をご紹介します。

デルはパソコンを製造販売しているメーカーです。

昔は、見込み生産で製品を作り店頭に並べてパソコンを売っていました。今でも家電量販店のパソコン売り場に行けばよく見るスタイルです。STS(在庫販売)です。

しかし、Dellは、収益の悪化からビジネスモデルの転換を迫られ、とった戦略がBTO(受注加工組立)でした。

BTOは、部品在庫を持ち、注文を受けてから生産するというスタイルです。

仮に30種類のパソコンのラインナップがあったとします。

STS(在庫販売)をするのであれば、30種類のパソコン完成品の在庫が必要です。

しかし、部品であれば各部品の在庫を持っておくだけで良く、その組み合わせで製品を生産すればよいだけです。

これによって、在庫量を圧倒的に減らすことができます。

しかし、リスクとなるのは、納品リードタイムです。

競合は、店頭にパソコンをならべているので、すぐに購入することができます。

一方、DeLLは注文を受けてから組み立てるので、納品までにどうしても時間がかかってしまいます。

そこで、DeLLがとったのは低価格戦略です。

低価格にしたからといって、利益を削ったわけではありません。

パソコン完成品の在庫が減らせるので、倉庫費用、廃却予定費用(売れない金額をあらかじめ製品の折り込んでいる)などを大幅に減らし、経費を大幅に削減しました。

その分を、お客様に還元(価格を安くする)しました。これが受けて、デルは業績を回復させました。

さらに、自分の欲しいスペックのパソコンが手に入るということもお客様にとって付加価値になりました

事例2:トヨタ自動車が生産リードタイムを縮める理由

トヨタ自動車はMTO(受注生産)を実践しており、在庫を持ちません。

代償となるのは、生産リードタイムの長期化で、通常なら顧客は長く待たされることになります。

しかし、トヨタ自動車は極限まで生産リードタイムを短く突き詰めています。

現在は、1台の車を作るのにかかる時間は、17~18時間くらいだそうです。(稼働日数にして約2~2.5日)

ちなみに、昔は60日近くかかっていたそうです。在庫を持たないこととによる、納品リードタイムが長くなってしまう、デカップリングポイントの弱点を克服する方法として理にかなっています。

デカップリングポイントとストックポイントの違い

デカップリングポイントと似た言葉で、ストックポイントという言葉があります。

- デカップリングポイント:どんな状態で在庫を持つか?(どこまで作っておくか?)

- ストックポイント:どこに在庫を置くか?(在庫の保管場所)

デカップリングポイントは「作り方」、ストックポイントは「置き方」と理解しておけばわかりやすいです。

在庫管理では、「作り方」だけではなく、どこに在庫を置くか?ということを見直すことも在庫管理には重要です。

在庫の置き方を見直したことによって、在庫削減に成功した事例は、在庫管理110番のセミナーで詳しく解説しています。

適正在庫や誰でも使える仕組みづくりをしたい人はぜひおすすめです。

デカップリングポイントの考え方は製造業以外でも応用できる

デカップリングポイントの考え方は、製造業以外の業種でも応用できます。

分かりやすい例が流通加工のような作業です。

例えば、

- 商品のパッケージング(梱包)

- ラベル貼り

- 検品

- 簡単な組み立て

- セット化(お歳暮等)

です。

よく出る商品であれば、予め梱包をしておいたりラベルを貼っておくと、すぐに納品や発送できます。

一方、あまり出ないものの場合は、余った時のリスクを考えて、注文時に作業をした方が良いでしょう。

まとめ

デカップリングポイントは、特に製造業であれば、絶対に知っておいていただきたい生産管理手法です。

- デカップリングポイントは、見込み生産と受注生産の分岐点

- 仕掛在庫を戦略的に持つことで、欠品と過剰在庫を防ぐ

- デカップリングポイントは、改善とセットで考える

在庫管理110番が在庫管理の仕組みづくりを支援した会社でも、仕掛在庫を戦略的に持つということを強く進めています。

当たらない予測に頼るよりも、生産管理の方法を変えるほうが適正在庫の近道です。

【無料】個別相談受付中です!