あなたの会社に、ずっーーと動いていない部品や商品やありませんか?

在庫管理において、担当者や工場の関係者が最も恐れることは、欠品です。

欠品を恐れるあまり、ついつい発注数を増やしてしまう行為が、結果的に過剰在庫を抱えることにつながります。

しかし、過剰在庫を持つことには、百害あって一利無しです。

在庫を滞留することで、破損や欠品、不良、予測ミス、費用など、様々なリスクが生じます。

これらのリスクが、最終的には現場の生産性や資金繰りを悪化させるなど、大きな問題を引き起こすのです。

これらの課題を未然に防ぐためには、発注を増やすことで生じる問題やその対処法を、正確に理解することが重要です。

そこで今回は、過剰在庫が引き起こすリスクと、リスクを防ぐための対策について解説していきます。

目次

過剰在庫が及ぼす3つのリスク

過剰在庫によって発生する主なデメリットは、次の3点です。

- 資金繰りの悪化

- 在庫管理費用が発生する

- 会社に潜む悪さが隠れる

資金繰りの悪化

在庫は仕入れたお金がカタチを変えたものです。

在庫を持ちすぎると、お金が在庫として滞留することになり、キャッシュフローが悪化します。

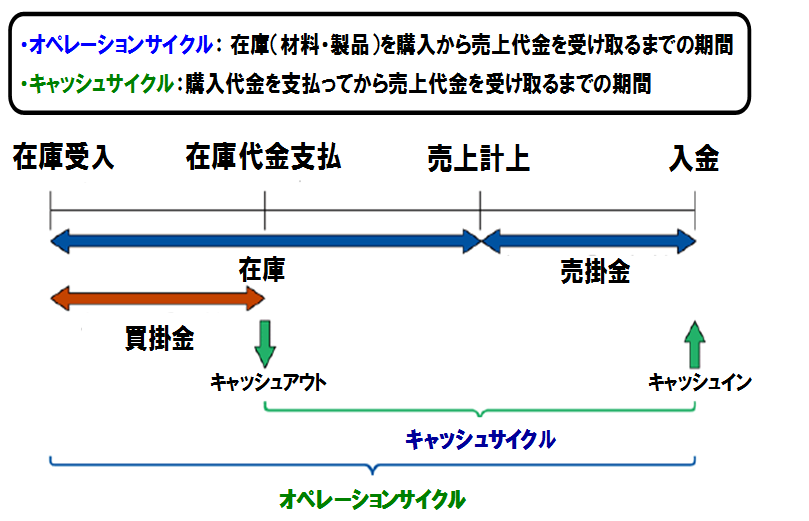

在庫に使ったお金が、何日で会社に戻ってくるかは、オペレーションサイクルとキャッシュサイクルで決まります。

CCC(キャッシュコンバージョンサイクル)という式を使えば、日数の計算も可能です。

たとえば、

- 仕入れに使った金額:1000円

- キャッシュコンバージョンサイクル:60日

の場合、在庫に投資した1000円が会社にお金に戻ってくるのは、60日後ということになります。

キャッシュコンバージョンサイクルが長ければ長くなるほど、お金が戻ってくるのに時間がかかるので、資金繰りがどんどん苦しくなります。

在庫管理費用が発生する

在庫を保有しているだけで費用がかかることを知っていますか?

普段は意識しない数字かもしれませんが、在庫金額の15~25%が在庫管理のコストとして流出しているのです。

在庫管理にかかるコストは見えにくいですし、間接的な費用が多いためついつい見逃しがちです。

特に、売り上げ増加のために在庫をどんどん積み増しているような期間は要注意。

売上が低下した時、業績が良い期間に積みあげてしまった在庫が減らず、管理費用がボディーブローのように効いてきます。

次のような費用が掛かっています。

購入費

当然ですが、在庫はお金を出して仕入れています。在庫=お金です。

お金はどんなことにも使えますが、在庫は商品として販売することで、はじめて利益になります。

在庫を持つということは、お金の流れを止めるということなのです。

金利

部品や原料を購入するために銀行からお金を借りていると、当然金利が発生します。

購入を借入金ではなく、会社のお金でまかなっている場合は、金利はかかりません。

例えばある企業が、1億円の過剰在庫を抱えており、その在庫を保管するために銀行から1億円借入れて倉庫を建てるとします。

もし、過剰在庫を抱えていなければ、銀行から借入れをする必要はなかったはずです。

在庫自体を借入れ金で購入していなくても、このように間接的に関わっているケースがあります。

人件費

過剰在庫を抱えていると、本来であれば必要なかった作業が発生する恐れがあります。

効率化が損なわれるほか、追加で従業員を雇う必要性も出てきます。

- 発注作業

過剰在庫を発注するための手間が増えることで、人件費がかかっています。 - 入れ替え作業

過剰在庫があると、倉庫内での先入れ・先出しのために在庫の位置を変えたり、レイアウトを再構成したりしなければいけなくなります。

- 探し回る

過剰在庫の山があると、必要なものが埋もれてしまいます。

適切なロケーション管理ができていないと、必要な材料を探すための時間を割くことで、作業の効率が悪化します。

以上のように、過剰在庫によって、従業員が本来やるべき仕事に割く時間が減ってしまいます。

残業が発生して、割増し賃金がかかりますし、生産遅延が起こり、製品の出荷も遅れる危険性があります。

もしかすると、在庫管理のためだけに人を雇わなければいけなくなるかもしれません。

倉庫代

過剰在庫によってスペースを圧迫することで、それらを保管するために新たな倉庫が必要になります。

自社倉庫を増設した場合は、それだけの費用が掛かります。

減価償却費もあります。

外部倉庫を借りれば、賃貸料がかかります。

倉庫が複数拠点あると、在庫が見えづらく、在庫量の把握が難しくなり、ますます在庫が増える可能性があります。

また、スペースを増やせば増やすほど余裕を感じ、空間の広さに比例して在庫量を増やしてしまう企業が多いです。

小さな冷蔵庫から大きな冷蔵庫に買い替えると、いつの間にか中身がいっぱいになっているのと同じです。

倉庫の数が増えるほどリアルタイムでの管理が難しくなり、悪循環を生みます。

倉庫はできるだけ一か所にまとめる、もしくは、在庫管理のソリューションを導入することがおすすめです。

運搬費

倉庫が遠いところにあれば、トラックで配送する必要があるため、物流費用が発生します。

自社トラックの場合は、人件費やガソリン代がかかります。

運搬を委託すれば、それだけの費用が掛かります。

積み込みや積み下ろす時間も無駄です。

運搬は片道ではありません。使うときに、また戻さなければいけません。

横持ち費用が同じようにかかります。

梱包費

余剰在庫を入れておくためには、容器が必要になります。

在庫を入れる容器が決まっている場合は、容器の数を増やさなければいけなくなります。

また、梱包をする作業と梱包を解く作業も余分に発生します。

光熱費

倉庫に電灯をつけている場合は光熱費がかかります。

食品などのように、冷蔵や冷凍が必要な場合は、品質保持のために、余計にかかります。

保険・安全費

何かあった時のために保険をかけていれば、保険代がかかります。

輸入品の場合は、貨物に保険を掛けることも多いので、運搬費用に保険代が含まれている場合もあります。

また、防犯のためのセキュリティシステムや設備設置にもお金が掛かります。

過剰在庫で会社に潜む悪さが隠れてしまう

会社には、事業の安定と発展を潜む「悪さ」が必ずあります。

過剰在庫は、それらの「悪さ」を隠してしまいます。

破損・紛失

在庫がたくさんあると、「まだだくさんあるから少しくらいいいや」と考え、通常よりもずさんに扱ってしまう傾向があります。

そのため、在庫を正しく扱うことができない状態になってしまうとともに、棚卸をした際に、帳簿上の在庫(理論在庫)と実際に数えた在庫数量との間に差が発生します。(棚卸減耗)

たとえ在庫の単価が1円や2円と少額であっても、それが日常的であれば、結果的に数百万円に及んでしまうこともあります。

不良

必要な数量だけが工場にあれば、「大切に使わないといけない」という意識が働きます。

しかし、在庫がたくさんあると気の緩みが生じて、不良が発生しやすくなります。

予測ミス

在庫量を増やさないためには需要予測精度を上げていく努力が必要です。

予測を外せば、在庫が増えたり減ったりするからです。

過剰在庫が多いと、在庫が減っても欠品にならないため、需要予測も甘くなってしまいます。

例えばアパレル業界では、商品種類の多さから、過剰在庫が発生しやすい要因となります。

アパレル商品はサイズ・カラー・デザインなど、特にバリエーションが多いため、販売予測が難しく、十分な量確保してしまいがちです。

参考:アパレルの過剰在庫はなぜ問題?オンライン・オフラインの両方を活用して解決しよう!|デジタラトリエ

需要予測の精度を上げるためには、下記サイトをご参考ください。

リスク対策としてできること

紛失、不良、予測ミスなどの過剰在庫が引き起こす「悪さ」をご紹介しましたが、これらは全て、社員の意識をかえることで解決できます。

もしかすると、従業員は過剰在庫であることに気づいていないのかもしれません。

過剰在庫であることを気づかせるためには、適正在庫管理を行い、基準を設定すると良いでしょう。

まずは売上目標から在庫金額を算出するとともに、入庫・出庫の量を正確にデータ化し、状況を確認することがポイントです。

そして在庫回転率を適正に高めるために、リードタイムの短縮や納期遵守率を確認し、仕入れ先の検討をしてみてもよいかもしれません。

とはいえ、すでに溜まってしまった過剰在庫・不良在庫はそのままにしておいても減ることはありません。

減らす方法は、「売る」か、「廃棄する」かの2択です。

もし「売れる」のであればとっくの昔にそうしているのではないでしょうか?

在庫管理110番では、過剰在庫・不良在庫を処分するご支援をしています。

賞味期限が切れてしまったり、不良品となってしまったり、トレンドが廃れて売れ残ってしまったり…。

在庫処分に関する悩みを抱えている方も多いと思います。

自社では見つけられなかった販路を開拓し、一円でも高く売って過剰在庫を一掃しませんか?

過剰・不良在庫についてお悩みの方は、こちらの記事をご覧ください。

自社の適正在庫がご存じですか?

あなたは、自社の適正在庫をご存知でしょうか?

過剰在庫は、今回解説したように余計な経費がかかったり、ミスや効率低下などの温床になります。しかし、在庫は減らしすぎると、欠品(売上機会の損失)になります。

適度に在庫を持つことが重要です。

在庫管理110番では、自社の適正在庫が分かる在庫管理セミナーを定期的に開催してます。

これまで、300名以上が受講した人気のセミナーです。在庫管理の専門家が、講師を務めます。

過剰在庫が増えない仕組みを作るには?

過剰・不良在庫は「気がつくと」増えてしまっている厄介な存在です。

日々の業務の中で工夫を凝らすことは、並大抵のことではありません。

ただ、放置すると在庫を捨てる(=資産を捨てる)ということになりかねません。

過剰・不良在庫を出さない、労力無しで気づく仕組みを作りにご興味がある方はご相談ください。