在庫を探し回っていて大変ではないですか?ベテラン社員の記憶に頼った在庫管理をしていませんか?

- 在庫を探し回ることを無くす

- ベテラン社員に任せなくても誰でもわかる置き場にする

この記事で解説する棚管理は、在庫管理で最も重要な現品管理のひとつです。

棚管理をやらずに、高価なシステムを導入しても全く改善はできません。

在庫管理に悩んでいる会社はぜひ棚管理の改善を徹底していただきたいです。

また、今回解説していることができているかどうかを、上から順番にチェックしてみてください。

- 品番の整備(一物一品番)を徹底すること

- 棚管理の前に、まずは整理を実施

- ロケーション管理の方法を決める

- 棚番を付け方

- 棚札の作成の仕方

- 棚番のメンテナンスを忘れずに

- 棚番ができないと起こる6つの問題

\在庫管理アドバイザーがお答えします!/

品番の整備(一物一品番)

在庫管理で最も重要なのは、「品番」の設定です。

商品を名前だけで管理できるのは、次の2点に限られます。

- 取り扱う商品(部品)点数が少ない時

- メンバーが2~3人程度で全員の意思疎通がしやすい時

家庭内や趣味程度の在庫管理であれば、品番は不要ですが、

事業として商品(部品)を継続的に管理するためには、必ず品番が必要です。

品番整備で、大切なのは一物一品番になっていることです。

一物一品番とは、1つのものに1つの品番が確実に採番されていることです。

例えば、

- 全く違うものに、同じ品番が採番されている

- 1つのものに2つ以上の品番が採番されている

こんなことになっていたら、管理は絶対にうまくいきません。

整理の実施

棚管理の目的は、次の3つをできるようにすることです。

- 最適な場所に、必要なモノが保管できるようになっていること

- 保管するモノが十分に保管できるスペースが確保されていること

- ベテランではなく、誰でも保管しているものの場所がわかるようになっていること

従って、倉庫がモノであふれていて、スペースが全く無い状態では、棚管理は絶対に成功しません。

倉庫がモノであふれている場合は、まず整理を実施してください。

整理をすることで、スペースが確保でき、棚管理ができるようになります。

ロケーション管理の方法を決める

棚管理は、別名ロケーション管理と言います。

ロケーション管理は大きく分けて、次の2つがあります。

- 固定ロケーション:商品や部品の置き場があらかじめ決まっている

- フリーロケーション:商品や部品の置き場を置くときにその都度決める。

結論から言えば一般的な在庫管理では、固定ロケーションがお勧めです。

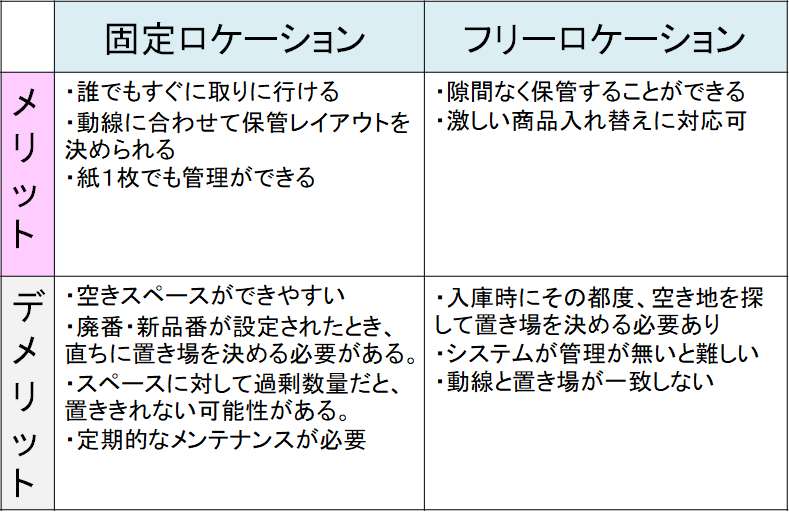

固定ロケーションとフリーロケーションのメリット、デメリット

フリーロケーションがお勧めできない理由を一言でいえば、高度なシステムと運用管理が必要だからです。

固定ロケーションとフリーロケーションにはメリットとデメリットを整理しました。

固定ロケーションのメリット

- 誰でもすぐに取りに行ける

- 動線に合わせて保管レイアウトを決められる

- 紙1枚でも管理ができる

固定ロケーションのデメリット

- 空きスペースができやすい

- 廃番・新品番が設定されたとき、直ちに置き場を決める必要がある。

- スペースに対して過剰数量だと、置ききれない可能性がある。

- 定期的なメンテナンスが必要

フリーロケーションのメリット

- 隙間なく保管することができる

- 激しい商品入れ替えに対応可

フリーロケーションのデメリット

- 入庫時にその都度、空き地を探して置き場を決める必要あり

- システムが管理が無いと難しい

- 動線と置き場が一致しない

フリーロケーションは、激しい商品の改廃(新商品の立ち上げや商品の廃止)に対応できます。

しかし、その都度、保管場所を場所決めないといけないため、厳格な運用と高度なシステムが不可欠です。

固定ロケーションとフリーロケーションのメリットをうまく活用できるハイブリッド方式もおすすめです。

固定ロケーションとフリーロケーションを組み合わせるハイブリッド方式にご興味がある場合は、お気軽にお問い合わせください。

棚番を付ける

棚番を付ける目的は、どこに何があるかを誰でも探せるようにすることです。

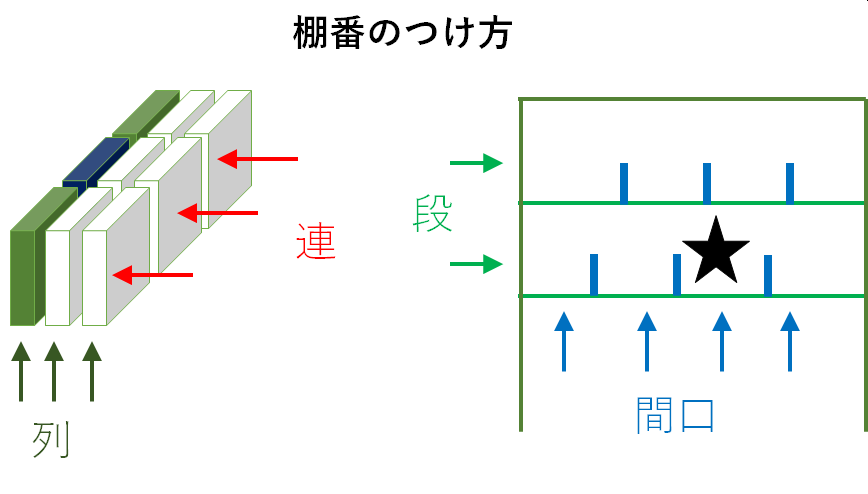

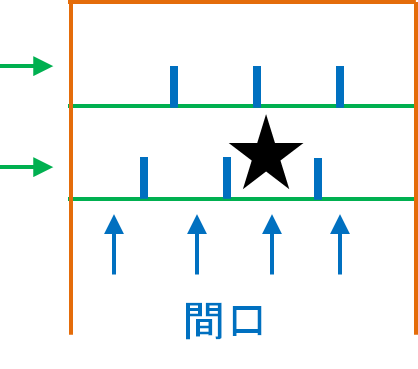

棚番の「深さ」をご説明します。

- 列:複数の棚が並んでいる場合、何列目にあるか(例:3列目の棚)

- 連:個々の棚(例:3列目の2番目の棚)

- 段:棚の何段目にあるか(例:3列目の2番目の棚の1段目)

- 間口:棚のどこにあるか(例:3列目の2番目の棚の1段目の左から3番目)

棚番を「深く」決めれば、置き場をピンポイントで特定できるため、迷わずたどり着けるようになります。

棚番の細かさは探すたどり着くまでの標準時間できめる

在庫管理の個別相談で、「棚番は、間口まで決める必要はありますか?」というご質問をよくいただきます。

結論から言えば、全て間口まで決める必要はありません。

棚番の「深さ」を決めるをポイントは、在庫を探す標準時間です。例えば、2分以内とします。

仮に、棚1つにあるものを探す時間が最大2分であれば、段も間口も設定する必要はありません。

その会社にとって必要最小限で充分です。

棚番を深くするメリットは、ピンポイントに特定できるようになることです。

一方で、少し移動しても、情報のメンテナンスが必要なため大変です。

横着してはいけませんが、細かくしすぎる必要もありません。

実務上、問題の無い深さにとどめておけば十分です。

なお、棚番の深さは統一する必要もありません。

広い倉庫や狭い倉庫など、色々な広さの置き場がある場合は、広さに応じて棚番の深さを決めれば十分です。

繰り返しになりますが、棚番の深さを決める基準は、たどり着くまでの時間によって決めれば良いです。

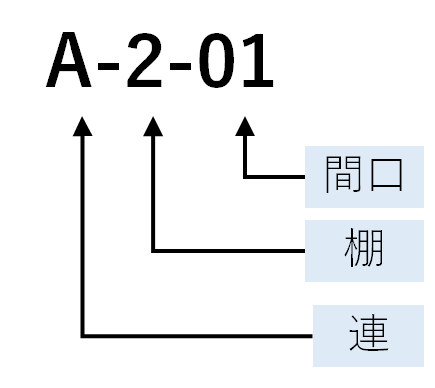

棚番の振り方

棚番をどこまで深く設定するかが決まったら、棚番をつけていきます。

よく棚番(管理番号)のつけ方のご相談をいただきますが、基本的にシンプルで分かりやすいほうが良いです。

採番のルールを決めて、シンプルに決めていきます。

例えば、連・段・間口を設定する場合で、棚Aの2段目、左から1番目であれば

小規模であれば、これくらいシンプルなほうが管理しやすいです。(ハイフンはつけなくても良いと思います。)

間口は左右のどちらから数えるかを決める

もし、間口まで決めた場合は、左右のどちら側から番号を振るかを決めておく必要があります。

例えば、上の図の場合、左から数えれば3番目ですが、右から数えたら2番目です。

左から数えるか、右から数えるかをルール化しておかないと、棚番のつけ方がめちゃくちゃになります。

見落としやすいことなので注意しましょう。

棚札を作成する(誰でも分かるようにする)

棚番を決めたら、棚札を作ります。棚札とは、棚に保管した商品を特定するために必要な表示です。

棚札を作ることで、どこに何を置けば良いのかが特定できます。

- 入庫の際は、どこに置けば良いのか

- ピッキングや出庫の際は、そこに置いてあるものが何か?

ということが分かるようになります。

倉庫の主のようなベテランがいなくても、誰でも何がどこに置いてあるかがわかるようになります。

棚札に表示しておきたい、最低限の情報は、次の3つです。

- 部品(商品)番号

- 品名

- 保管場所

このほか、会社によっては、発注のために「発注点」を記載したり、払い出す工程がわかりやすいように工程を記載しています。

要するに、棚札には最低限必要な情報のほかに現場が必要な情報を記載すれば良いのです。

しかし、あまり情報を盛り込みすぎると、情報が多すぎて、重要な情報を見落としたり、見えにくくなります。

できる限り表示内容は、絞り込んでシンプルにしたほうが良いでしょう。

最低限の3つの情報以外で、私が掲載をおすすめしている情報は、棚札の作成日(更新日)です。

作成日(更新日)を記載すると、情報の鮮度が一目で分かります。

なお表示の作成は、エクセルやパワーポイントで十分です。

耐水性と耐候性をもたせるために、ラミネート加工を行います。

ラミネート加工器は、10,000円以下で購入できます。

また、細かいことを言えば、文字の色は黒が基本です。

赤色は紫外線に弱いため、すぐに色落ちして文字が見えなくなってしまうので野外ではあまり使用しない方がよいでしょう。

棚番は定期的にメンテナンスする

棚番は、定期的にチェックします。

- きちんと棚番が振られているか?

- 棚の表示と置いてあるものが一致しているか?

- システムで管理している棚番と現場が一致しているか?

などを調べて、棚番が常に最新の状態で維持できるようにしなければ、棚番管理をした意味がありません。

意気込んでプロジェクト化して、棚番を整備した会社がなぜか2年後には元通りになっている・・・

ということも良く起こります。そんなことが起こっている会社ができていないのは、メンテナンスです。

棚管理が崩れやすいタイミング

棚管理が崩れやすいタイミングは以下のようなものがあります。

- 新品番が設定されたとき(新規採番)

- 品番が廃止されたとき(廃番)

- モノの置き場を移動した時

- 新たな倉庫や棚を増やしたとき

業務環境は常に変わります。最初に設定した棚番をずっと使い続けられるわけではありません。

気づいたらメンテナンスをするのではなく、定期的なメンテナンスをするのが、メンテナンスを続けられるコツです。

少なくとも1年に1回、できれば6か月に1回程度はメンテナンスをしておきたいです。

棚番管理ができていない会社で起こっている6つの問題

今回解説した棚管理は、在庫管理をするうえで基本中の基本です。

棚管理は、システムを導入するよりも重要といっても過言ではないです。

棚番管理ができていない会社では様々な問題が日常的に起こります。特に頻発する問題をご紹介します。

- 場所を知っているのは置いた人だけ

- 在庫を探し回る

- リードタイムが延びる

- 在庫がなくなる

- 在庫が増える

- 適切な場所に保管されない

場所を知っているのは置いた人だけ

在庫の置き場を特定の担当者やベテランさんの記憶と経験に依存している会社に見られる問題です。

棚番が整備されていない会社の多くでは、特定の担当者の「記憶」が置き場管理になっています。

もし、そんな人が休んでしまったり、会社を辞めてしまったりするとどうなるか、想像できますよね?

ベテランに頼るのはただちに止めて、いち早く誰でも分かる棚管理の実施をお勧めします。

在庫を探し回る

在庫を探すこと自体が仕事だ!と思っている人がいる会社は要注意です。

在庫の棚が整備されていないと、在庫を常に探し回らなければいけなくなります。

忙しくて時間が無い、と嘆いている会社の現状を見ると、在庫を探す時間が多かったりと、

とにかくムダばかりです。

仮に1時間に平均5分の探し物をしている10時間稼働の工場だと、50分も使っています。。

約1時間を無駄にしています。せっかく10時間稼働なのに実働が9時間となり、1時間も無駄です。

さらに、それが1か月続けば、20時間の無駄。つまり、稼働時間にして2日分が無駄になっているという計算です。

リードタイムが延びる

在庫を探すために時間を使っているということは、リードタイムが延びるということです。

リードタイムが延びると、様々な悪影響が複合的に起こります。

工場の場合は、生産リードタイムが無駄に長くなるため、仕掛在庫が増えます。

欠品が増える

在庫の棚が整備されていないと、在庫が隠れてしまうということが頻繁に起こります。

見つけられず、あるはずなのに無い!

ということが頻発します。

最大の問題は、注文が入った「あるはずの品物」が探せず、お客様に迷惑をかけてしまうということも発生していました。せっかく買った部品を見つけることもできないし、探す時間も無駄、生産もできなくなり、出荷が遅れ、お客様に迷惑もかけてしまいます。

過剰・滞留・不良在庫が増える

実際に欠品の多い会社は、なぜか過剰在庫も多いです。

なぜ、そんなことになるかというと、

- 探す時間がもったいない

- 無かったら困る

ということを理由に、余分な仕入れをするからです。

今回解説した棚管理を徹底するだけでも、欠品と過剰在庫の両方を減らせます。

適切な場所に保管されず品質不良が起こりやすい

モノによっては、品質保持のために最適な場所に保管しなければいけません。

例えば、ゴム製品などは紫外線に弱いため室内に置いて保管しなければいけません。

精密部品は、ホコリも大敵です。

置き場がなく、「仮置き」と称して、適切でない場所に置くことになってしまいます。

すると、劣化のスピードが早まり、せっかく仕入れたものが品質不良になり、使えない、売れないものになってしまいます。

棚管理にお困りの方はお気軽にご相談ください

棚番管理は、システムの導入だけでは解決できません。現品管理の知識と経験のある在庫管理110番にご相談ください。

棚管理を実現するための改善から、仕組みづくり、さらに維持するためのメンテナンスまで、ワンストップでのご支援が可能です。

- 固定ロケーションとフリーロケーションのどちらが向いているかを知りたい

- 棚番管理のコツを教えてほしい

- 自社にあった棚番を知りたい

上記のような課題やご要望がある方は、まずは、お気軽にお問合せください。無料個別相談がありますのでぜひご活用ください。

\在庫管理アドバイザーがお答えします!/

棚番管理ができていないと棚卸が合わない

棚番管理ができていない会社は、ほぼ100%の確率で棚卸にも問題が抱えています。

在庫がどこあるかがすぐにわからないから当然起こる問題です。

棚卸の2大問題は、

- 棚卸に時間がかかる

- 棚卸の精度が低い(棚卸数と在庫数が合わない)

時間をかけても全然合わない、、、昔から改善したいと思っているけど、何も変わらない・・・

そんな会社が多いようです。

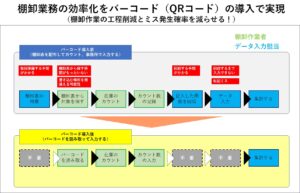

棚管理ができていなけば、ハンディターミナルやスマホで棚卸ができるアプリなどのシステムを導入しても意味がありません。

しかし、このようなシステムを導入したとしても、棚卸が合うということはありません。

棚卸のお悩みや問題は、棚番管理をきちんと行うことで解決できます。

その証拠に、棚番管理がしっかりとできている会社は、棚卸時間も短く、棚卸の精度も高いです。

つまり、棚卸に時間をかければ、棚卸が合うということは無いということです。

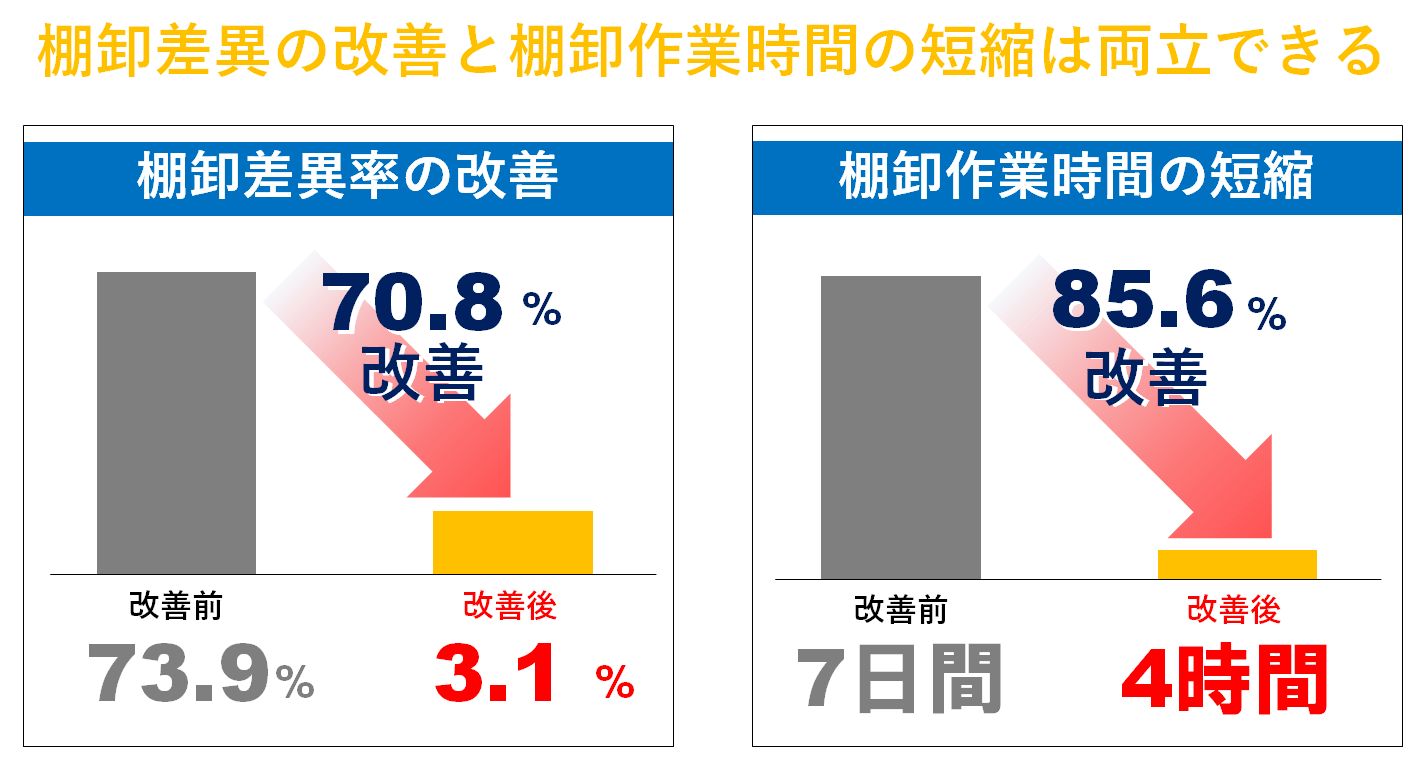

実際に、弊社が支援した会社では、棚管理の徹底を軸にした改善を実施しました。

その結果、棚卸時間を85%短縮しながら、在庫精度を70%以上改善を実現しました。

在庫管理110番では、コンサルティングの改善ノウハウをお伝えする在庫管理セミナーを開催中です。

専門家のノウハウを学び、自社で改善に取り組みたいという場合におすすめです。

棚卸の差異を減らしながら、棚卸時間の短縮を実現する方法をお伝えします。

\棚卸改善のノウハウを学べます/