在庫管理アドバイザーの岡本です。

在庫管理110番には、棚卸改善のご相談も多いです。

ご相談は大きく分けて次の2つに分類できます。

- 棚卸に時間がかかるから、棚卸を効率化して早く終わらせたい

- 棚卸差異が多い(精度)が悪いから、ミスを無くして精度を上げたい

棚卸の改善で注目されるのが自動化技術です。

自動化することで、棚卸時間を短縮しつつ、数え間違いなどの人為的なミスを無くして棚卸精度を上げることが可能です。

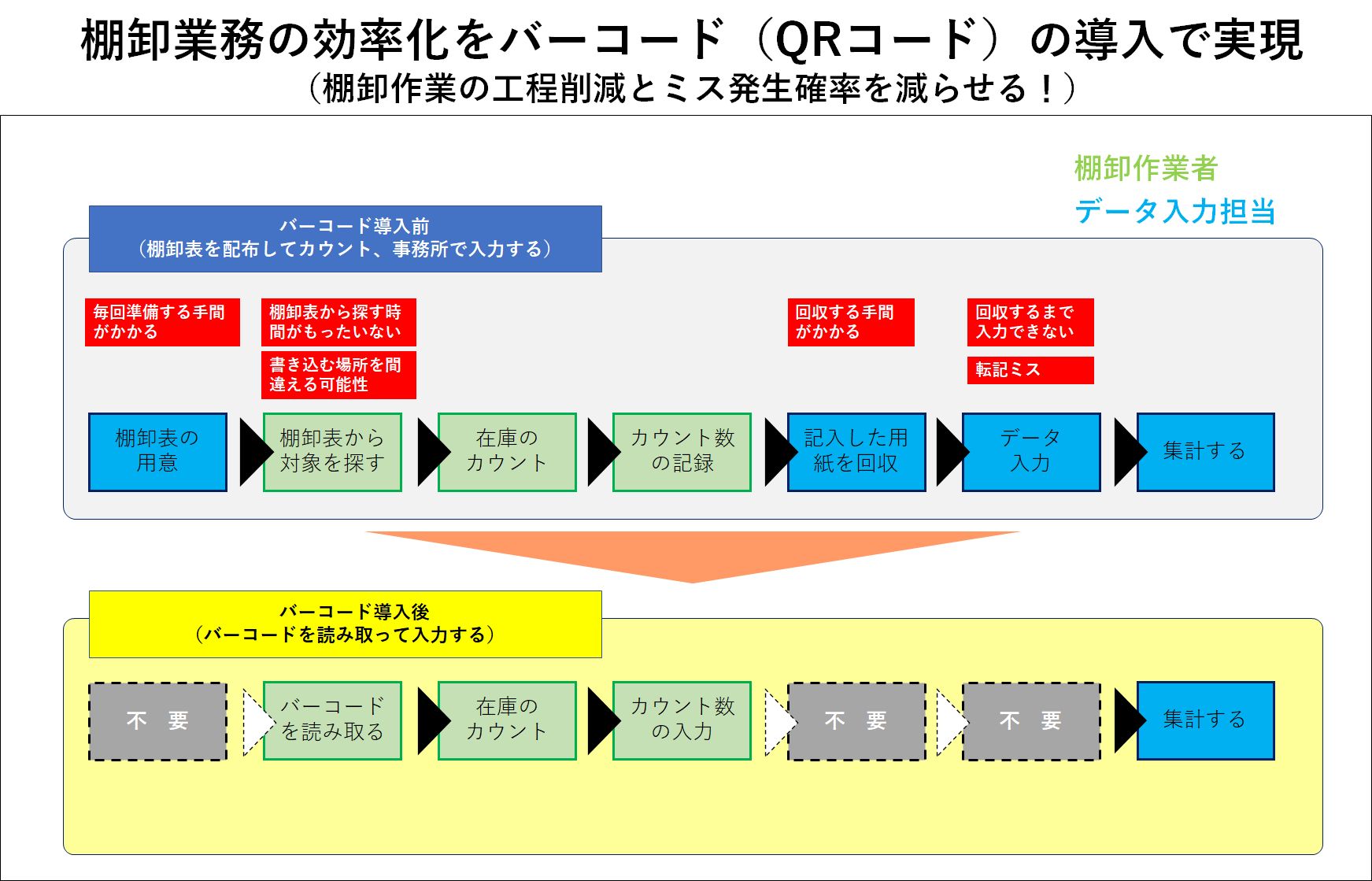

例えば、バーコード(QRコード)を棚卸に取り入れると次のようになります。

これだけの工程を自動化して、自動化することでそれぞれの工程で起こりうる人為的なミス、そして手間を一度に無くすことが可能です。

ここでは、棚卸を自動化するための代表的な方法を4つご紹介します。

メーカーや特定のシステム会社とのつながりはないので、そんたく無しで、本当に棚卸の自動化に役立てるために実務目線で解説します。

目次

棚卸の自動化を棚卸を実現するための4つのポイント

時間短縮と棚卸精度向上を実現するためのポイントは次の4つです。

- 棚卸の自動化技術は何が一番良いではなく、何をどのように管理するかで最適な方法が違う

- ひとつの自動化技術にこだわらずに複数を組み合わせることを考える

- 自動化技術を導入しても、準備が不十分だと機能しない

- 事前準備は、採番と整頓が一番効く

4つのポイントについて具体的に解説します。

最適な自動化方法を選定する

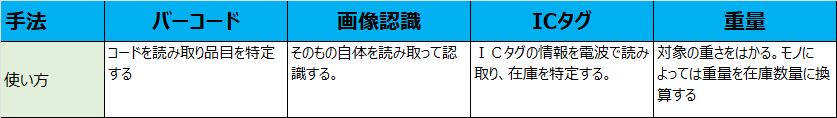

現在、在庫管理を自動化する方法は大きく分けて4つあります。

- バーコード(QRコード)

- 画像認識

- ICタグ(RFID)

- 重量

ご相談者様からは、「一番良い方法はどれですか」と聞かれることが多いです。

しかし、残念ながらこれに回答はできません。実際は、どれが一番良いか?ではなく、棚卸をしたい品目の特徴に応じて、各自動化の方法の得意不得意があります。

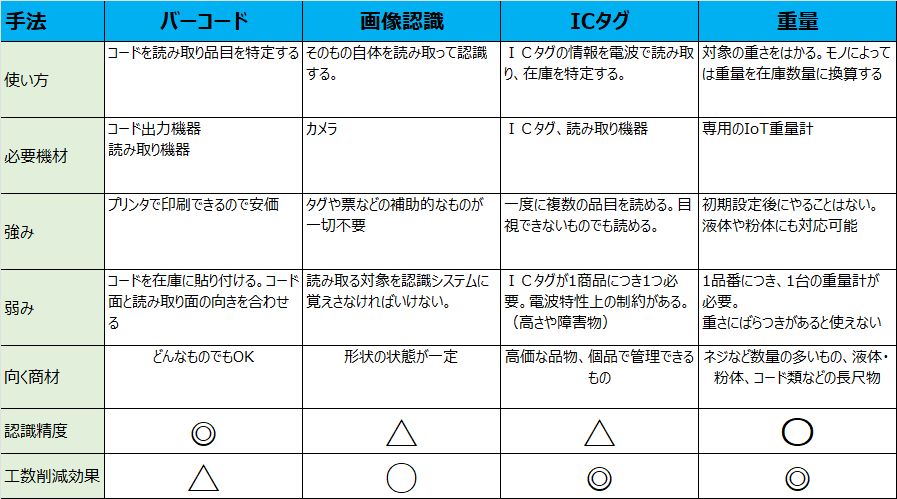

棚卸を自動化する4つ方法の特徴(強み・弱み、向き、不向き)

各自動化方法(バーコード、画像認識、ICタグ、重量)の

- 使い方

- 強み

- 弱み

- 必要機材

- 向いている商品

- 不向きな商品

- コスト(初期コスト、ランニングコスト)

- 導入に必要な準備

- 工数削減効果(どれだけ時間短縮が可能か)

- 事業所間共有(他の事業所と同一の方法を共有できるか)

を表にまとめました。

ご覧いただいて分かるように、それぞれの方法には強み、弱みがあります。

またそれぞれの方法によって導入コスト、ランニングコストも違います。

さらに、仕入れ先と同じ方法を使って連携が可能か?(事業所間連携)まで考えると、一つの方法に絞るのは難しいことがわかります。

選定基準は次の3つの軸で考えると良いでしょう。

- 適用する対象

- コスト(導入、ランニング、費用対効果)

- 社内外連携(自社だけなのか、それとも仕入先や関連会社まで巻き込むのか)

それぞれの自動化方法について、具体的に解説します。

バーコード(QRコード)

バーコードは、1952年代にアメリカで実用化され、身の回りに最も普及している自動認識の方法です。

バーコードは、1952年代にアメリカで実用化され、身の回りに最も普及している自動認識の方法です。

そして、QRコードは1994年に日本で開発・実用化されました。バーコード、QRコードともに知らない人はほとんどいないでしょう。

強みは、手軽さ、コストの安さ、社内外連携のしやすさです。全てにおいて他の自動化技術を圧倒しています。

バーコード(QRコード)の作成は専用ソフトじゃないと作れない・・・と思っている方も多いようですが、

実はインターネットやエクセルで作成可能です。(エクセルでバーコード・QRコードを作る方法)

さらにコードの出力も専用機器は必要なく、プリンタがあれば問題ありません。

読み取り機器(リーダー、ハンディターミナルと呼ばれます)も豊富です。有線・無線、テンキー(数字の入力)の有無、データの送信の方法(自動送信、CSVなど)、用途に応じて選択可能です。リーダーであれば比較的安価です。(ただし、一部メーカーの専用ハンディターミナルは1台あたり20~30万円と高価ですが・・・)

自社でコードが作れて、機器も買い取りですのでランニングコストも不要です。不向きな商材もほとんどありません。

また、他社とも共有しやすいのが良い点です。

バーコードやQRコードは規格化されており、仕入れ先や販売先とも同じコードを使えます。例えば、仕入れ先の納品書や現品票にバーコードやQRコードを印字してもらい、棚卸時にそのコードを読むといった運用が可能になります。導入の手間、コストが低いため、仕入れ先や関連会社も比較的協力してくれやすい方法です。

ただし、バーコード(QRコード)にも弱点があります。

他の自動化の方法に比べて弱いのは、「読み取り」です。コードに読み取り機を近づけて1点ずつ読み取らないといけないのが弱点です。

この弱点を克服するために、自動搬送コンベアと赤外線照射を組み合わせた搬送システムを構築して、「読み取る手間」を減らしている例もありますが、

搬送システムの構築は、それなりにお金がかかります。中小企業は物量と導入コストを天秤にかけて考えた方が良いです。

制約がなければQRコードがおすすめ(バーコードの弱点とQRコードの優位性)

「バーコードとQRコード、どちらがいいですか?」というご相談もよくあります。

結論としては、特にこだわりがなければQRコードの方がお勧めです。

バーコードには次のような弱点があります。

- 保持できる情報量が少ない

- 印字にある程度の大きさと幅が必要(コードの長さと情報量が比例している)

- 保持できる情報に制約がある(カナや漢字などの全角文字はバーコード化できない)

- 欠損等で読めないことがある

- 読み取り向きが限られている(コードに対して平行に読み取らないといけない)

またバーコードは100種類以上あり、それぞれに書き込みができる文字の種類が決まっていたり、取り扱いルールがあります。

一方QRコードは、

- 小さなスペースに多くの情報を埋め込める(バーコードの100倍以上)

- 文字制約が無く、英数文字、漢字、カナをコード化できる

- 多少欠損や汚れがあっても読み取れる

- 360度どこからでも読み取れる

という弱点を見事に克服しています。

特に制約がなければ、バーコードにあえてこだわる必要は無いです。QRコードを選択しましょう。

業界によってはバーコードが習慣的に業界全体で使用されており(分かりやすい例は、流通業界のJANコード)、自社だけが勝手に別の技術を

使えないこともありますので、特に社内外で連携して使用したいと考えている場合は注意しましょう。

画像認識

画像認識による棚卸の自動化は、管理対象そのものをカメラなどで認識して、そのもので判別します。

身近な例では、パン屋のレジなどに利用されています。(https://bakeryscan.com/)

ラベルを作ったりタグをつけたりする必要はありません。この方法が成否を分けるのは、カメラがきちんと認識ができるかどうか?というところにかかっています。

例えば、全く同じもので向きが変われば、カメラには違ったものとして映ります。

方法自体のランニングコストは安いですが、実際には、「カメラがきちんと対象を特定できること」が自動化を実現する条件のため、人工知能などの認識システムが別途必要です。

また、「カメラがきちんと対象を特定できる」ようにするために、保管対象をあらゆる角度から映した映像を覚えさせ、カメラで瞬時に判定できるようにならなければいけません。保管品の形状が一定で、かつ継続的に取り扱うものには使えそうですが、棚卸にはあまり向いていない方法といえるでしょう。

パンのレジでもそんなに普及していないことをも見ると、まだまだ課題の多い方法だといえます。

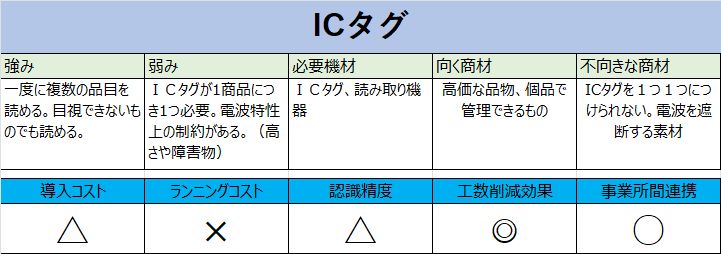

ICタグ(RFID)

ICタグ(RFID)による棚卸の自動化は、品番などの情報を埋め込んだチップをタグに埋め込み、その情報をリーダーで読み込むことで実現します。

ICタグの最大の強みは、次の2つです。

- 複数のタグを一括で読みこむことができる

- 離れた場所からデータを読むことができる

棚の前に立ってリーダーをかざしただけで瞬時に棚のタグを読みこんで棚卸が終わります。バーコードのようにわざわざコードの近くまで行って、1点1点読む必要はないのでものすごい時間短縮が実現します。

身近なICタグの活用事例はアパレル業界で、業界全体でかなり利用が進んでいます。

棚卸業務にICタグを導入して、棚卸時間を80%近く短縮できているようです。もちろん数え忘れ等もなくなるため、棚卸精度も向上します。

あなたはユニクロに行ったことはありますか?ユニクロの値札には、ICタグが埋め込まれています。(透かして見ると、埋め込まれたICタグがみえます)

ユニクロのレジは、服の値札に埋め込まれたICタグを読みこんで、瞬時に会計を済ませることができるようになっています。棚卸だけではなく、会計や物流などにも活用しており、大幅に業務効率を高めています。

ICタグは電波が届くかどうかが重要

この情報だけ見るとICタグを使えば、「効率化が一気に進む!」と思われるかもしれません。しかし、現時点でICタグには特性上2つの弱点(制約)があります。ICタグは電波を使います。そのため、

- 電波を遮断されると読み込めない(分厚い壁、水分、金属等、タグが裏側にある)

- 電波が届かないと読み込めない(距離が遠すぎるなど)

ICタグの読み取り精度は、100%ではないのが現状です。

また、読み取り精度は、読み取る対象品の置き場、置き方の制約を大きく受けます。

特に、製造業や卸売業などは、取り扱い品に金属類も多いため、電波を遮断してしまう可能性があります。

さらに、1つの棚で前と後ろに置いてあると、後ろにあるものは、前のものに電波を遮断されてしまい、うまく読み込めない可能性があります。

そのほかに、棚もフォークリフトを使わないといけないくらいの高さがある場合もあり、電波が届かない可能性があります。

ICタグは1つあたり約10円高額なのもネックの一つです。1点ずつに取り付けないといけません。そのため、

- ごく小さいもの、数の多いものには不向き(ネジ類等)

- 単価の安いものには不向き(ICタグによって原価があがってしまう)

ICタグによる棚卸が向いているものは、

- 電波を遮断しないものであること

- 電波が届く置き場、置き方になっていること

- 個品管理ができる(保管品1点、1点にタグを取り付けられる)

というのが条件です。

実は、アパレルはこの条件を全てクリアしています。

- 商品の高さは、人が手を伸ばせばとれるくらいの高さになっている(商品が置かれているのは大体高さ2m以内)

- 衣類は布なので電波を遮断せず、陳列も見やすいようになっている。

- 1点当たりの単価が高い。

- 1点1点にICタグ(値札)が取り付けられる。

そのためアパレル業界では、ICタグはとても多く普及しています。

このほかにも向いていると思われるのが書店や図書館です。

本はきれいに棚に収まっていますし、棚の高さも人が手が届く程度です。1点ずつにICタグをつけることが可能です。また、高級ワインなどもICタグによる管理は向いているでしょう。

製造業の場合、取扱品が全てクリアしていることは稀です。とはいえ、ICタグが適用できる在庫品があれば、積極的に活用してみたい技術です。

1点当たりの単価が高く、個品管理が可能であってもICタグを使う場合は、いきなり飛びついてはいけません。電波を限りなくエラー無く受け取れるようにするポイントは、

- リーダーの性能

- ICタグの性能

- 使用する周波数帯(周波数によって電波の届き方、届く距離に特徴がある)

および、ICタグを使いたい品物と、置き場、置き方の関係を調べなくてはいけません。

状況によっては、読み取れない可能性があるので、きちんと読み取れるかどうかのテストを行いましょう。

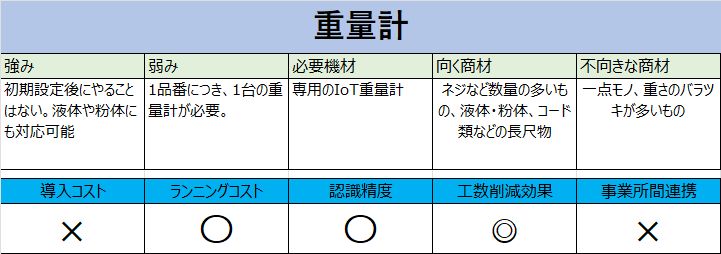

重量計

重量計による棚卸の自動化は、棚卸対象を重量計に載せることで実現できます。

重量計が定期的に重量データを計測します。重量や重量から換算した個数を棚卸数になります。

重量計を使った棚卸はICタグを使った棚卸よりもさらに簡単です。入出庫を一定期間ストップし、重量計にデータを計測させるだけです。しかも、電波と違って読み取れなかったということは起こりません。

重量計の強みは、

- 初期設定を終えたらあとは放置できる(読み取り作業自体が無くなる)

- 他の方法では数えにくい液体や粉体にも対応可能

という点です。

ICタグは、個品管理ができないと使えない、電波が届かないと使えないという弱点がありますが、それが重量計には無く、ICタグが使えないところで、自動化したいという時に有効な方法です。

ただ、やはり重量計にも弱点があります。

- 1品目について1台の重量計を用意しなければいけないのでコストが高くなる

- 重量計の大きさ以上のものは載せられません(たとえば、重量計のサイズがA4用紙相当に対して、保管品がミカン箱くらいの大きさがあったら載せられない)

- 重量計が量れる最小重量と最大重量の範囲に無いといけない。(重量計の最小計測可能重量が10gの場合、1gのネジの重さは正確に量れない。最大重量が5㎏の重量計に10kgのものは載せられない)

- 1つ1つの重さのバラツキが大きなものにも向かない

2~4は、「重量計の仕様」の制限を受ける重量計ならではの弱みです。この点、ICタグにはこういった問題は無いです。

重量計は、ICタグとちょうど真逆の自動化の方法と考えると良いでしょう。ということは、重量計とICタグをうまく使い分ければ、ほとんどのものの棚卸が自動化でき、効率化することも可能になります。

棚卸の自動化は通常業務の効率化にも役立つ

ここまで、4つの方法を棚卸を自動化する手段としてご紹介しました。

お気づきだと思いますが、これらの方法は日常の在庫管理の効率化にも十分役立ちます。

例えばバーコードは普段の入出庫作業にも使えます。

バーコードをリーダーで読み取り、その場で数字を入力。在庫に入出庫表を貼り付けて記録する必要もなくなりますし、在庫情報がシステム内で一元管理できます。

ICタグを使った入出庫の自動化を考えてみます。

ICタグを読み取れるゲートのようなものを作っておいて、そのゲートをICタグをつけた部品や商品が通過すれば、仕入れや出荷情報として読み取る・・・

という運用も考えられます。

せっかくですから、棚卸だけではなく、日常の在庫管理まで視野を広げて考えることをお勧めします。

重量計を使えば、自動で計測し続けるので、入出庫作業自体がそもそも不要になります。

今回ご紹介した棚卸を自動化する方法を棚卸だけではなく、在庫管理業務全体の効率化、デジタル化の手段として考えることをお勧めします。

自動化技術は導入するだけでは役に立たない

在庫管理110番への相談者の中には、

「バーコードを導入したものの効果を感じられなかったので導入の検討をやめた、あるいは運用を途中でやめた、他に良い方法はないか・・・?」

といった声が多いのも事実です。

システムは「情報を扱う道具」です。皆様の会社にも機械や設備はありませんか?機械はそれだけあっても意味がありません。たとえば、加工する機械であれば、加工する材料を用意しなければいけません。システムによっての材料は、「情報」です。自動化の効果を最大限得るためには、情報整備が必要です。

それは、「システムを導入したら何とかしてくれる」と思っているからです。

自動化技術を導入しただけで、すぐに効率化を実現できるわけではありません。この考え方を持っているのは従業員に限らず、経営者も含まれます。

ユーザー側の準備ができていないことを指摘せずに、「導入すれば楽になりますよ」とだけ売り込む側にも問題があります。

自動化技術の効果を得るために必要な2つの事前準備

例えば、バーコードに埋め込む情報=コードが整備されていなくては、そもそも読み込むためのバーコードを作れません。

また、貼ってあるバーコードが古いままで別の品物がおいてあれば、読み込んだバーコードの情報と目の前にあるものが一致しません。

これは、自動化技術、システムの問題ではなくユーザー側の問題です。

特に棚卸において特に重要なのは次の2点です。

- 商品番号の採番

- 整頓の実施

棚卸対象品の品番を採番する

システムには名前とは別に対象品を特定するための「コード(品番)」が必要です。コードを割り振ることを「採番」と言います。コードには原則「半角英数文字」を使用します。ひらがなやカタカナ、漢字などの文字は使いません。

自動化技術はシステムと一体になっていますから、コードが無いものはシステムとしては扱いづらいです。例えば、バーコードの場合、ひらがなや漢字はバーコードの仕様上、埋め込めません。コードは自動採番(システムに採番を任せる)または、自社採番(自分達でコードを決める)で対応します。いずれの方法を取るにしても、同じ番号を重複して使ったり、欠番を再利用してはいけません。

ルールさえ決めてしまえば、採番は機械に任せるのが無難です。

採番を甘く見て、後悔している企業は思った以上に多いと感じています。後から直すのは膨大な労力が必要です。採番ルールは初めにきちんと決めておきましょう。

在庫管理110番には、採番ルールや採番体系を一緒に決めてほしいというご相談も多く寄せられています。

(システム導入や入れ替えを機に今までの曖昧な状態を思い切って見直したいという声が多いです)

整頓(置き場の整備)

コードとともに整備しておかないといけないのは置き場です。自動化技術を生かすためには、アナログな置き場整備が極めて大切です。

採番と違い、それぞれの自動化技術によって置き場整備のポイントが違うので簡単にまとめました。

バーコード(QRコード)を使用する場合

現品にバーコードを印刷したものを貼るか、現品を置く場所(棚)に、バーコードを予め貼っておきます。もし、現品と棚に貼られたバーコードが違えば、間違った読み取りをすることになってしまいます。

画像認識を使用する場合

画像認識用のカメラから、棚卸対象品が全て見えていないといけません。カメラの位置を注意するとともに、対象品の上に別の物を積んだりしないようにします。

ICタグを使用する場合は

個品管理になるので、個々にICタグを付けます。ICタグの場合は、「電波が届かない事」が最大の敵なので、乱雑に置いてしまうと奥まったものの電波を読み取れなくなってしまう可能性があります。

重量計を使用する場合

棚の上に重量計が並べられるようにしなければいけません。重量計の上に間違ったものを載せてしまわないように、表示などを合わせて整備しなければいけません。

どこに何が置いてあるかわからないような、置き場が乱雑な会社では、自動化技術を取り入れたとしても絶対に機能しません。必ず整頓(置き場の整備)しましょう。

整頓は、自動化技術の導入と同じくらい、棚卸時間の短縮と精度の向上に貢献します。昔からあるアナログな改善ですが侮れません。

私は過去に、整理・整頓だけで棚卸時間の60%削減を経験しました。しかもバーコードなどの自動化技術を導入せずに達成です。

もし、整頓がどうしてもうまくいかない・・・という状態であれば、もしかすると整理が必要なのかもしれません。

在庫管理110番のお寄せいただく相談内容で、整理・整頓も非常に多いです。

棚卸改善の基本を学ぶ

在庫管理110番では、経験の有無を問わず、誰もが棚卸改善を学べる機会を提供しています。

提供するのは実務経験が豊富な在庫管理アドバイザーです。

直接アドバイザーから効率よく学びたい方は「セミナー」、独自で好きなタイミングで勉強したいという方は「教科書」がおすすめです。

棚卸の時間を短縮したい、精度をあげたい

今回、ご紹介した棚卸の自動化技術を取り入れれば確実に棚卸の効率が上がり、時間短縮、精度向上が実現します。

ただし、最後に解説したように事前準備をしなければ全くこの効果を得られません。現場経験の無い、システム会社にはわからない実務的な棚卸の改善を在庫管理の専門家があなたの会社の実態に合わせてアドバイスします。アドバイスした会社の中には、棚卸の精度が30%から97%に、そして棚卸時間は7日間から5時間に大幅に短縮しました。60分間の無料個別相談を実施中です。ぜひお気軽にお問合せ・ご相談ください。

【無料】在庫管理個別相談受付中