目次

製造リードタイムとは

製造リードタイムとは、製品の生産に着手してから完成するまでの時間のことです。

1つの工程の開始から完了までの時間を製造リードタイムということもあります。

この記事では、製造リードタイムの短縮は、製造業にとって永遠の課題です。

この記事では、製造リードタイムの短縮するために目の付けどころと、具体的な短縮方法を解説します。

製造リードタイムは停滞の無駄が過半を占める

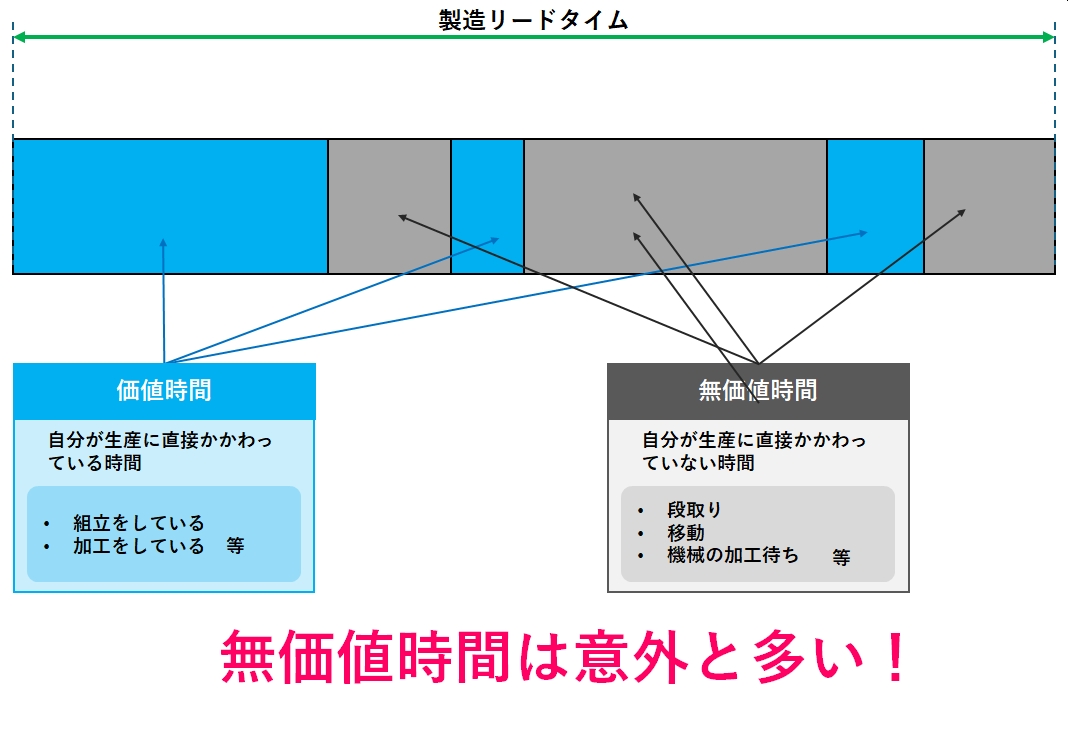

製造リードタイムは生産着手から完成までの時間ですが、製造リードタイムは大きく分けると、次の2つに分解することができます。

製造リードタイム=付加価値作業時間+それ以外の時間(無価値時間)

付加価値作業時間

製品の完成に向けて付加価値を加えている時間です。具体的には、

ネジをしめたりするような組立作業と削ったり、色を塗ったりするような加工作業のことです。

無価値時間

付加価値が全く加わらない時間です。具体的には、

段取りや移動、工作機械などの加工待ちです。

製造業の利益は、いかに製造リードタイムを付加価値時間の比率を増やせるかにかかっています。

ある機関が一般的な工場を対象に製造リードタイムの調査を行ったところ、付加価値時間と無価値時間の占める割合は、次の通りでし

た。

付加価値時間:無価値時間=1:5000

実は、製造リードタイムの大半は無価値時間で、付加価値作業は1%にも満たないのです。

無価値時間の中でも特に多いのが、停滞時間です。

実はこれが製造リードタイムが長くなる最大の原因です。

組立や加工の時間が遅いことに着目するよりもまずは停滞に着目しましょう。

最初に、自社でどのような停滞無駄が発生しているのか把握をすることで重要です。

製造リードタイムの6つの無駄をまとめたので、こちらも参照ください。

製造リードタイムを短縮する手順

製造リードタイムを短縮する手順は、次のように進めます

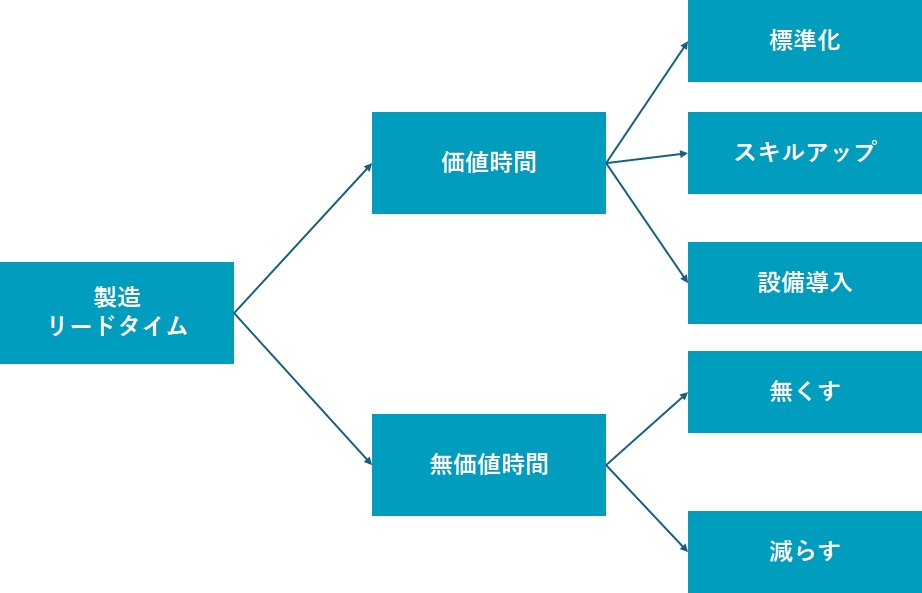

まず、製造リードタイムを価値時間・無価値時間に分けます。

価値時間

標準化とスキルアップで、時間短縮や能力向上を図ります。なお、設備導入は最終手段です。時間短縮や能力向上が現実的ではないレベルであれば、設備導入を検討します。

無価値時間

無くす、減らすことを考えます。

本当に無駄な時間は無くすことを考えます。

減らすことを考えるのは、価値時間に付帯する時間です。たとえば、作業の段取りなどがそれにあたります。

作業のスキルアップは第2に、設備導入は最後に考える

一般的に製造リードタイムの短縮を考える時、真っ先に思いつくのは、次の2つの方法ではないでしょうか?

- 作業の熟練度を高める:作業者のスキルアップ

- 設備導入:最新の機械やシステムを導入する

上記はどちらも、加工や組み立ての時間を短くすることにフォーカスしています。もちろん、これは重要ですがそれぞれ問題があります。

- 作業の熟練:スキルアップに時間がかかる。専門工(職人)化しやすく、多能工化が難しくなる

- 設備導入:比較的大きな導入費用がかかる。場合によっては、付帯設備の増強などが必要になる。

がすぐに思いつきますが、そのためには作業の熟練による長い時間とスキルアップが必要です。この記事では、作業の熟練が不要で、すぐに取り掛かれる製造リードタイム短縮の4つの方法をお伝えします。

- 2Sに取り組む

- 停滞を無くす

- 作業の標準化

- 生産計画を立てる

2Sの実施で在庫を探す時間を減らす

一番ムダなのは「探す」という時間です。

2S(整理・整頓)に取り組めば「在庫を探しまわる」という作業がなくなります。

倉庫に在庫の山があると、必要な在庫を探すだけで一苦労です。

整理

整理とは、不要なものを捨てて必要なものだけにすることです。

言葉で書くのは簡単ですが難しいのは不要なものの定義です。

整理は失敗しやすい改善です。

整理の詳しい解説と進め方はこちらの記事で解説しています。

整頓

整頓とは、何がどこにあるかを誰でもわかるようにすることです。

整理の進め方は、会社による違いはさほどないですが、整頓の場合は、棚のレイアウトや棚番のつけ方は

会社の規模(特に保管場所)によります。

整頓の詳しい解説と進め方は下記の記事で解説しています。

2Sの注意点

2Sを実施するにあたって、重要な注意点を1つお伝えします。

それは、実施する順番です。必ず整理をやってから整頓です。逆はあり得ませんし、整頓だけでもうまくいきません。

整理をすることによって置き場を空けて余裕を作り、余裕のある置き場で適切な整頓を行う・・・というのが2Sの流れになります。

停滞を減らす

まずは「停滞」を見つけるのが先です。2Sも停滞を無くす方法の一つですが、ここでは生産における2つの停滞にフォーカスします。

- 運搬

- 段取り

- 作業・加工待ち

運搬の無駄

運搬とは、部品を棚から作業場まで運ぶ作業や、仕掛品を次工程に送る作業などを指します。

運搬距離を短くすることで、運搬時間を短くするのが目的です。

具体的には、2つの方法があります。

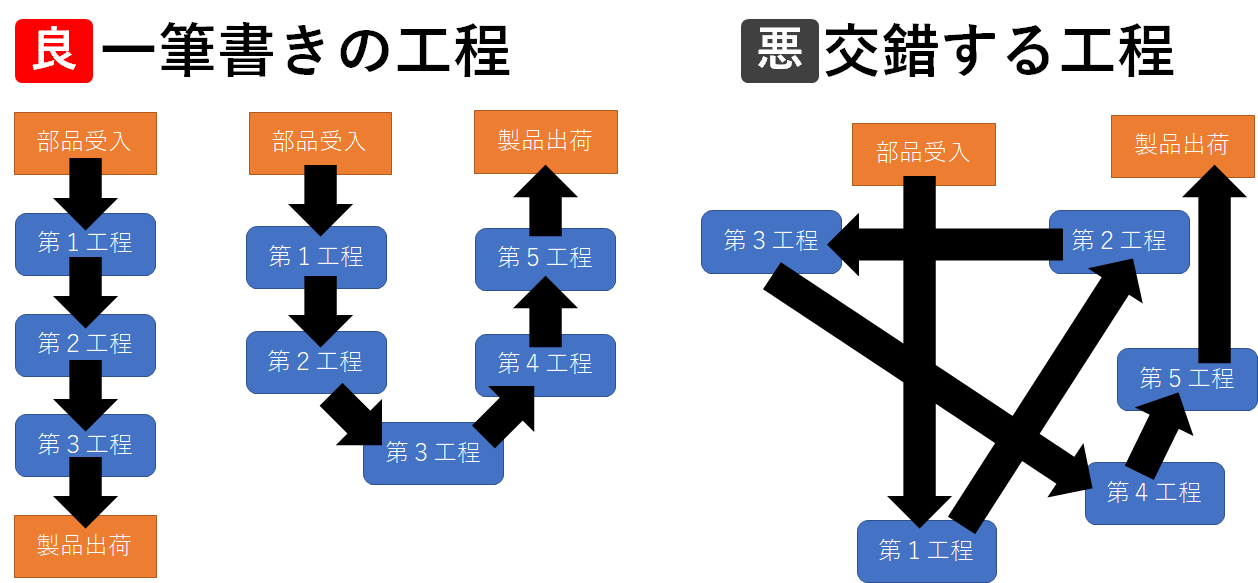

一筆書きの動線にする

部品の受け入れから製品の出荷までを一筆書きにレイアウトします。

悪い工程レイアウトは、動線が交錯しています。工程間の距離が長かったり、行ったり来たりすることだったりバッティングがあります。

部品を使う場所と置き場を近くする

実際に部品を使う場所と置き場を近くして、取りに行く時間を短くします。

ただし、全ての部品を作業場所の近くに置くのは逆に部品で作業場が圧迫されてしまいます。

作業場に置く量を決めるとよいでしょう。例えば1日分などといったように必要な量だけ準備します。

(作業者に個人に任せず、会社としておいてよい量を決めるのがコツです)

なお、一番良いのは、作業者が取りに行くのではなく、ロジスティクス(物流)を設けて、作業と運搬を別の担当者が実施することです。

段取り時間の無駄

段取り時間とは、作業や加工を始めるための時間のことで、治具などのセットの他にも工具を取るなどの時間も含みます。

段取り作業は小さな改善(短時間の作業短縮)の積み重ねです。

工具を取る作業がたった2秒だとしても、1000回同じことをすれば、2000秒(約33分)になります。

1か月(1か月=20日間とします)だと、33分×20=660分になり、11時間の無駄です。

単純に業務時間を1日分以上損していることになります。小さな問題も積み重なると大きな問題になります。

内段取りと外段取り

段取りには内段取りと外段取りがあります。

- 内段取り:機械や作業をいったん停止させてから、作業しなければならない段取り作業

- 外段取り:機械や作業を止めずに、またはラインや工程の外でできる段取り作業

段取り作業は、できる限り「外段取り化」を目指します。そうすれば、作業者の手が止まらなくなるので、生産が止まりません。

具体的な外段取りの方法は、

- 作業の廃止(そもそもテストや調整を不要にする)

- 自動化・治具などの使用(作業者の経験と勘に頼る設定や設置をする手間を無くして、設定や設置できるようにする)

- 工程を分ける(工程内で行っていた調整や検査、テストを別工程にする)

といったものが挙げられます。

作業・加工待ちのムダ

作業をしたくても材料が無い、指示が無い、確認が必要、探しているなど、「待ち」のムダです。

待ちのムダは、その他のムダによって二次的に発生することが多いです。

例えば、2Sができていなければ、在庫を探す時間が必要なので、作業が開始できません。

停滞時間は無価値時間

ここまでで説明しました在庫を探す時間と運搬・段取り・待ちは、全て無価値時間と呼びます。

さて、下記のうち、どちらが良いでしょう?

- 部品Aを探すのに10分かける

- 部品Aを探すのに1分かける

間違いなく1分で探すほうが良いと答えるはずです。

無価値時間はどれだけ長くしても、商品の価値(価格や利益)を上げることがない時間です。

停滞以外の製造リードタイムを短縮する方法

停滞のほかに中小企業が取るべき、製造リードタイムを短縮する方法をご紹介します。

作業の標準化

まったく同じ作業をしても、早い人と遅い人がいるのはなぜだと思いますか?

その理由は、早い人は「コツ」を知っているからです。

それは、道具の置き方だったり、配線の仕方、組立順序など様々です。

作業の早い人と同じ作業方法をすれば、早くなる可能性がとても高いです。

つまり、作業の早い人の方法を「標準作業」と定めて、全員が同じようにできるようにすることです。

作業の早い人に「早くなるコツを教えて」といっても答えが返ってくることはほとんどないでしょう。

具体的な方法としては、作業の早い人の方法をビデオ撮影(スマホでよい)をして、作業が早くなるコツを見つけます。

コツを見つけるには、動作経済の原則というものをチェックリストにするとよいでしょう。

配線などは写真にして残しておく効果的です。従業員教育にも使え、作業習熟を速くすることもできます。

停滞の無駄を減らし作業の標準化を実施するだけで、製造リードタイムを50%以上改善することも可能です。

ある会社では、実際に50%以上も製造リードタイムの短縮を実現し、社長ばかりではなく実際に作業している工員の方々も驚いていました。

製造リードタイムの短縮は、仕掛在庫を減らすことを意味します。

製造リードタイムの短縮によって次の3つが期待できます。

- 生産性の向上による利益アップ

- 在庫削減効果によるキャッシュフローの改善

- 無駄な残業を減らし、従業員の満足度アップ

生産計画を立てる

停滞と作業の標準化のほか、ぜひ取り組んでいただきたいのが、生産計画です。

中小企業の多くは、生産計画を持たず場当たりで生産をしています。

ちなみに、現場任せの生産計画は意味がありません。実際にものづくりをする現場と、生産計画を立てる部署(担当者)は別にすることが望ましいです。

生産計画不在の場当たり生産は、

- 本来作らなければいけないものの時間と材料を奪う

- 時間の浪費と不要な在庫を増やす

良いことは全くありません。百害あって一利なしです。

在庫管理の専門家が、現場でも実践できるように解説しています。

作りすぎを止める

生産計画の目的は、納期通り生産することだけではなく、作りすぎを抑えることにあります。

具体的に生産計画で実施したいのは、

- 工程内で作ってもよい仕掛品の量(作りだめの量)

- 何をいくついつまでに作る(進捗管理)

工程間の能力のバランスを整える

さらに、工程間にある能力バランスを平準化します。

例えば、

- 工程1の生産能力:100個

- 工程2の生産能力:500個

- 工程3の生産能力:30個

- 工程4の生産能力:200個

さて、いくつ生産できるでしょうか?

答えは、30個です。生産能力は、工程内で最小の能力を持つ工程に依存します。

工程2がフル生産すれば、工程2の仕掛品が山積みになります。

一方、工程4は、200個の生産能力を持っていますが、工程3からは30個しか流れてこないので、170個分の生産能力が常に過剰で手待ち状態です。

生産計画を立てて、工程間の生産能力のバランスを整えるのが良いです。

製造リードタイムを短縮する方法を教えてほしい

今回解説した方法を実践すれば、必ず製造リードタイムの短縮は実現します。

しかし、

- 自社が悪いことはわかるけど、何が悪いか具体的にわからない

- 問題が多すぎて何から手をつければよいかわからない

といったような場合は、在庫管理110番にお問い合わせください。在庫管理アドバイザーが、あなたの会社の最大の問題点、最優先で取り組むべきことをアドバイスします。

【無料】在庫管理アドバイザーがお答えします!