「日々の業務が忙しく、棚卸しができていない」「循環棚卸の言葉の意味や具体的なやり方を知りたい」「循環棚卸をして棚卸差異が起きて困っている」とお困りではありませんか?

循環棚卸とは、通常業務を行いながら棚卸しできる方法です。

本記事では、循環棚卸の概要やメリット・デメリット、具体的なやり方について詳しく解説します。循環棚卸の注意点や効率化する方法を現場目線で執筆していますので、ご参考ください。

目次

循環棚卸とは

実地棚卸には「循環棚卸」と「一斉棚卸」の2種類があります。

循環棚卸とは、棚や商品ごとに作業日を分けて棚卸しする方法です。実施するエリアごとに棚卸ししていくため、工場や店舗の業務を止めずに行えるのが特徴です。大企業では、棚卸資産が適正か確認するため監査人が立ち会う場合もあります。

棚卸しは期末までに行う必要があり、回数は会社や業種によってさまざまです。

特に、循環棚卸は1年間通して棚卸しでき、製造業は主に年2回、小売業に至っては年2~4回が主流ですが、部門単位で毎月もしくは半月に1回、週1回棚卸しを行う場合もあります。

循環棚卸の目的

循環棚卸は、業種や業態及び棚卸資産の性質によって年度末に一度で実地棚卸を行えない場合、決算日前から一定の日に実地棚卸を部分的に行い、棚卸日から決算までの受け払いを加減して期末数量を決定するのが目的です。

循環棚卸の正式名称は「部分計画棚卸」と呼ばれ、国税庁で認められた棚卸しの手続き方法となります。

循環棚卸と一斉棚卸の違い

循環棚卸は、定期的な間隔で行われる棚卸しの方法です。通常、特定の商品や在庫をグループ分けし、1つのグループを1回ずつ棚卸しします。循環棚卸では、全ての商品や在庫を同時に棚卸しする必要がなく、効率的な在庫管理が可能です。

一方、一斉棚卸は、年末や会計期末などの時点で全ての商品や在庫を一度に棚卸しする方法です。一斉棚卸では、全ての商品や在庫の正確な数を確認できますが、大規模な作業となり、時間とリソースが必要となります。

循環棚卸は、多品種少量生産の工場や多品種取り扱う店舗などの棚卸方法として有効です。

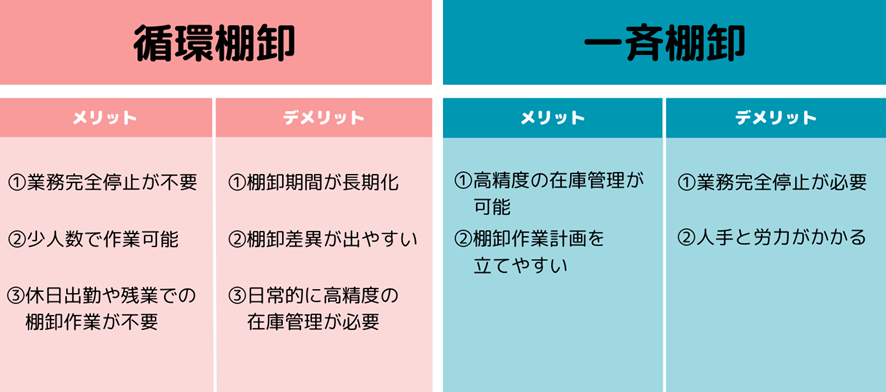

循環棚卸と一斉棚卸のメリット・デメリット

循環棚卸と一斉棚卸のメリット・デメリットは以下のとおりです。

順に解説します。

循環棚卸のメリット

循環棚卸にはさまざまメリットがありますが、主に、業務遂行しながらの棚卸が可能なこと、少ない作業者で行えることが挙げられます。下記で詳しく解説します。

業務完全停止が不要

循環棚卸は、棚や商品・部品ごとに作業日時を分けて棚卸しするため、工場や店舗の業務を止める必要がありません。

棚卸しによる完全停止日を設けた場合、その分の売上は減少してしまいますが、循環棚卸は業務や営業を止めないため売上を保ったまま棚卸しが可能です。

少人数で作業可能

棚卸しする商品やエリアの作業日時が分けられ、必要最低限の人数で棚卸しができます。

他の業務や工程への影響は最小限でとどめられるため、通常と同様の稼働が可能です。また、棚卸しにかかる人件費の削減にもつながるのもメリットです。

休日出勤や残業での棚卸作業が不要

日常業務と並行し、計画に沿って順番に棚卸ししていくため、休日出勤や残業での対応が不要です。

従業員の身体的負担を軽減できるメリットがあります。

循環棚卸のデメリット

循環棚卸にはメリットが多いですが、デメリットも存在します。デメリットを知り、事前に対処方法を検討しましょう。下記にて詳しく解説します。

棚卸期間が長期化

循環棚卸は、商品やエリアの作業日時を分けて棚卸ししていくため、棚卸しが完了するまでに時間を有します。

大規模な倉庫では1年間かけて全商品の棚卸しを行う場合があり、在庫数の把握により適切な生産計画を立てたい場合は不向きです。棚卸計画に遅れが出た場合は、作業者を増やす必要が出てくるため人件費の追加と日常業務への影響が考えられます。

棚卸差異が出やすい

業務や営業を行いながら棚卸しをするため、部品や商品が流動的となり在庫数の数え間違いが発生したり、棚卸し業務と日常の在庫管理業務との間が空いてしまい在庫のズレが生じてしまったりと、本来の在庫棚卸しの目的が達成できない場合もあります。

日常的に高精度の在庫管理が必要

循環棚卸で効率よく行うには、商品にバーコードがついており、売上データや仕入データが帳簿に反映される仕組みが必要です。

日常的に高精度の在庫管理ができる環境があることが条件のため、部品1つひとつを箱に入れてロットで管理している工場では適切な棚卸し方法とは言えないでしょう。

一斉棚卸のメリット

一斉棚卸には高精度の在庫管理ができ、棚卸作業計画を立てやすいメリットがあります。それでは詳しく解説します。

高精度の在庫管理が可能

一斉棚卸は、業務や営業を完全停止して行うため、正確な在庫合数の把握が可能です。作業日も半日~2日と短期間で行われるケースが多く、循環棚卸とは異なり、在庫の流動性はありません。

在庫数と帳簿数に差異が生じていても、「いつ何が原因で差異が出てしまったのか」と理由を想定でき、在庫管理業務の改善につなげやすいのが最大のメリットです。

棚卸作業計画を立てやすい

一斉棚卸は、棚卸日が決められているため、必要な作業人数や作業時間などの計画が立てやすくなります。事前に棚卸作業の予定が分かっているため関係者や部署間の調整に手こずりにくいでしょう。

そのほか、棚卸し後の生産計画立案や納期調整などに対し、迅速な処理が可能です。

一斉棚卸のデメリット

一斉棚卸の主なデメリットは、業務完全停止が必要なことと、人手と労力がかかることです。順に詳しく解説します。

業務完全停止が必要

一斉棚卸の最大のデメリットは、業務を完全に止めなければならないことです。棚卸しにかかる期間は規模によって異なりますが、半日~2日かけて行う場合が大半でしょう。

稼働を止められない場合、日中に稼働させ、業務終了後に棚卸しを実施することもあります。また、休日出勤で対応する場合もあり、従業員へ一時的なハードワークを強いることも必要です。

心身ともに疲労が蓄積し、仕事への意欲や集中力を欠いてしまう可能性が高まります。働き方改革が叫ばれる昨今に求められる棚卸方法とは言えない現実もあります。

人手と労力がかかる

一斉棚卸は短期間で行う棚卸方法のため人員確保は必須です。

1人ひとりが棚卸作業を熟知し、遂行できれば特段問題はありませんが、作業に慣れていない人や新人への教育を事前に行わなければなりません。また、棚卸しに関わる人員の労務管理など、付随業務も増えてしまうデメリットがあります。

循環棚卸のやり方

循環棚卸の作業手順は以下のとおりです。

| 1. 手順(倉庫内にある在庫の場所や種類、作業する日などの項目)を決め、作業計画書を作成する 2. 棚卸エリアの商品入出庫を止める 3. 対象棚の在庫を数える 4. 実数と帳簿数の差異を算出する 5. その棚の在庫数を確定する 6. システムや帳簿で在庫修正をし、正しい在庫数を反映させる 7. 通常業務の入出庫と在庫管理業務を再開する ※在庫差異があった場合は原因を究明し、改善策の検討および実行する |

循環棚卸を行う際のポイントは、在庫差異があった場合の対処をしっかりと行うことです。

入出庫が流動的な循環棚卸は、実在庫と帳簿数にズレが生じやすく、特に期末棚卸時に在庫数の大きなズレがあれば納める税金の金額や資産額が変わってきます。

棚卸しを効率化する方法

棚卸しを効率化する方法として、以下3点が挙げられます。

- 数え方・表記ルールの統一

- プロにアウトソーシング

- コンサルティング会社のサポート

順に解説します。

数え方・表記ルールの統一

「数え方・表記ルールの統一」は、棚卸しを効率化する重要な方法です。商品やアイテム数を数える際には、1本や1ダースなどカウント方法・表記ルールを統一します。特に新人へルールを教えておくことは、ミスの抑制につながり、作業効率も上がるため大切です。

「1」と「7」というように、見間違いが起こりやすい数字は書き方のルールも定めておきましょう。 棚卸報告用紙には、品目番号・数量・単位・エリア・作業者名を記載すると管理しやすくなります。

プロにアウトソーシング

「棚卸しにかかる人員を減らしたい」といった悩みがある場合は、代行サービスを活用するのもおすすめです。

商品在庫数の集計・商品在庫の売価と数量集計・台帳作成など、棚卸業務に必要な一連の作業が代行できます。

ハンディーリーダーによるタグスキャンで在庫数確認ができる小売業の場合は容易にアウトソーシングできますが、精密機械に使用する部品や保管方法や期限が厳密に定められた原材料などの棚卸しは、現場を熟知した作業者でなければモノの良し悪しが判断できないため、社内で対応する方がよいでしょう。

コンサルティング会社のサポート

棚卸しの効率化する方法として、「実在庫と帳簿数が合っていること」「余計な在庫を持っておらず、棚卸しする商品や部品数が適正であること」が何よりの効率化につながります。

社内で在庫管理のエキスパートが居れば、適正在庫で稼働でき、棚卸しも楽になり、資金繰りも改善できるといった多くの恩恵があるのですが、実際は「KKD(勘・経験・度胸)」で在庫管理しているケースが散見されます。

在庫適正化・システム化・人材育成などと、在庫管理に関するコンサルティング会社があります。棚卸しに限らず、現状の管理体制が整っているか確かめる方法としてコンサルティング会社を活用するのもおすすめです。具体的に当社へお問い合わせいただく内容は下記のとおりです。

| 1. 在庫の精度を上げたい 2. 棚卸差異をなくしたい、棚卸しを早く終われるようにしたい 3. 適正在庫にしたい 4. 欠品を減らしたい 5. 過剰・滞留・不良在庫を減らしたい 6. KKDではなく、データに基づいた客観的判断ができるようになりたい (一部抜粋) |

お気軽にお問い合わせください。

在庫管理システムの活用

紙やExcelで在庫管理をしていると、担当者が変わった際に引継ぎが不十分で、これまでの運用できなくなってしまう問題も起きます。棚卸計画書の作成や明細作成も属人化しやすく、誰もが簡単に行える業務でないのが現状でしょう。

属人化の課題を解決し、棚卸しを効率化する方法として「在庫管理システム」の活用もあります。

当社の在庫管理システムでは、品目コード・品目名・ロケーション・ロット数の登録から棚卸差異表示、棚卸結果の即時反映など在庫管理に欠かせない機能をもれなく搭載しています。

現場をヒアリングし、それぞれの会社に合ったシステムを開発しているため、カスタマイズ性が高いと高評価をいただいております。

棚卸で実数と帳簿数が合わない原因

棚卸差異が起こってしまう原因は大きく2つに分かれます。

- 棚卸当日に起こるミス

- 日常業務で起こるミス

両者を解決しなれば、棚卸差異は永遠に無くならないままです。 下記記事で具体的に解説していますので、ご参考ください。

▼参考記事

棚卸差異はなぜ起こるのか?|在庫数が合わない理由と6つの改善ポイント

自社に合った棚卸方法を行おう

循環棚卸の概要やメリット・デメリット、具体的なやり方に加え、一斉棚卸と比較しました。

循環棚卸には業務停止を防ぐメリットはありますが、資金を投じてハンディー端末やシステムといった在庫管理体制を整えることが必要です。また、生産計画や適正在庫の把握には向かないなどと製造現場と乖離した棚卸方法であることもご理解いただけたでしょう。

もし、本記事を読んで「自社の現場に合った棚卸方法・在庫管理方法がわからない」「棚卸差異をなくすサポートをしてほしい」と思われましたら、お問い合わせください。