製造業のDXとは、「データやデジタル技術を用いて生産性向上や顧客満足度向上を目指すこと」を表します。

国の主要産業の製造業がDXを進めることは、企業の競争力強化につながるのみならず、日本のGDP向上にも貢献します。経済産業省はIT導入補助金を設けて中小企業のDXを推進しているほどで、DXは国を挙げた取り組みなのです。

とはいえ企業にとっては、「 DXは何をすればよいか分からない」「DXの具体的な施策が思い浮かばず焦っている」「製造業がDXを進める効果が分からない」と感じていませんか?

そこで本記事では、製造業のDX成功事例紹介やDXを進める際の課題とポイントについて解説します。

目次

製造業のDXとは、データやデジタル技術を活用し生産性向上・顧客満足度向上を目指すこと

データやデジタル技術を活用し、改善活動を行うことで、生産性向上や顧客満足度向上を目指す。これが製造業におけるDXです。

具体的には、下記3つの目的に分けてデータやデジタル技術が活用されます。

- 生産プロセスの改善

- 生産性向上や業務効率向上

- ビジネスモデルの進化・品質向上による顧客満足度向上

例えば、製造現場の歩留まりデータを蓄積してボトルネック工程を見つけ、生産プロセスの変更や設計変更を行うことは、生産プロセスの改善のみならず製品の安定供給という目的も達成できるようになります。

製造業にDXが必要な理由

昨今、「製造業のDXが必要」と叫ばれる理由には、製造業特有かつ日本特有の要因があります。

製造業は、原材料の調達から生産・物流・販売までのサプライチェーンが複雑に絡んでおり、環境問題や国際情勢、自然災害、パンデミックによる情勢変化で資材調達関連の課題に直面しやすくなります。

また、新規参入企業との競争、国際競争の激化といった競争背景、技術継承問題など複数の課題が立ちはだかっているのが現状です。

そして何といっても、高度経済成長を支えてきたのは製造業です。モノづくり大国の復活には、製造業のDXが欠かせないと注目が集まっています。

製造業におけるDXの重要性

高度経済成長期には、新規の設備導入や業務体制の構築に力を入れてきました。

しかし、高度経済成長期から約30年が経ちましたが「生産現場が昔と変わっていない」「業務のやり方が昔のまま」と、アナログ思考が続いているのが製造業の特徴です。

IPAのDX白書2023によると、製造業のDX取り組み状況は22.8%。さらに地域格差も生じており、地方の中小企業においては、DXが遅れている現状があります。

DXが遅れている中小企業の理由としては、下記が挙げられます。

- DX / ITに関わる人材が足りない

- DXに取り組もうとする企業文化・風土がない

- 具体的な効果や成果が見えない

このままDXに取り組まなければ、日本のGDPの約20%を構成する主要産業が右肩下がりとなりかねません。

そこでDXに取り組む中小企業の成功事例を紹介します。

製造業DXにおける3つの成功事例

3つの製造業DXの成功事例を紹介します。ぜひ参考にしてください。

- スピーディーな在庫確認とムダな仕入れ減少によるキャッシュフロー改善

- 生産プロセスの可視化による生産性向上

- 情報共通化による多品種少量生産・負荷分散生産の実現

それでは順に解説します。

スピーディーな在庫確認とムダな仕入れ減少によるキャッシュフロー改善

◆ネット小売り・卸売業者の例

【背景】

ECに特化した大手サブスク型在庫管理システムを導入したが、EC商品在庫と卸在庫の一元管理がうまくいかなったため、自力でExcelにて在庫管理を行った。商品数増加と売り上げ増加につれて、Excelでの在庫管理では在庫差異が生じ、管理ができなくなった。

【取り組み内容】

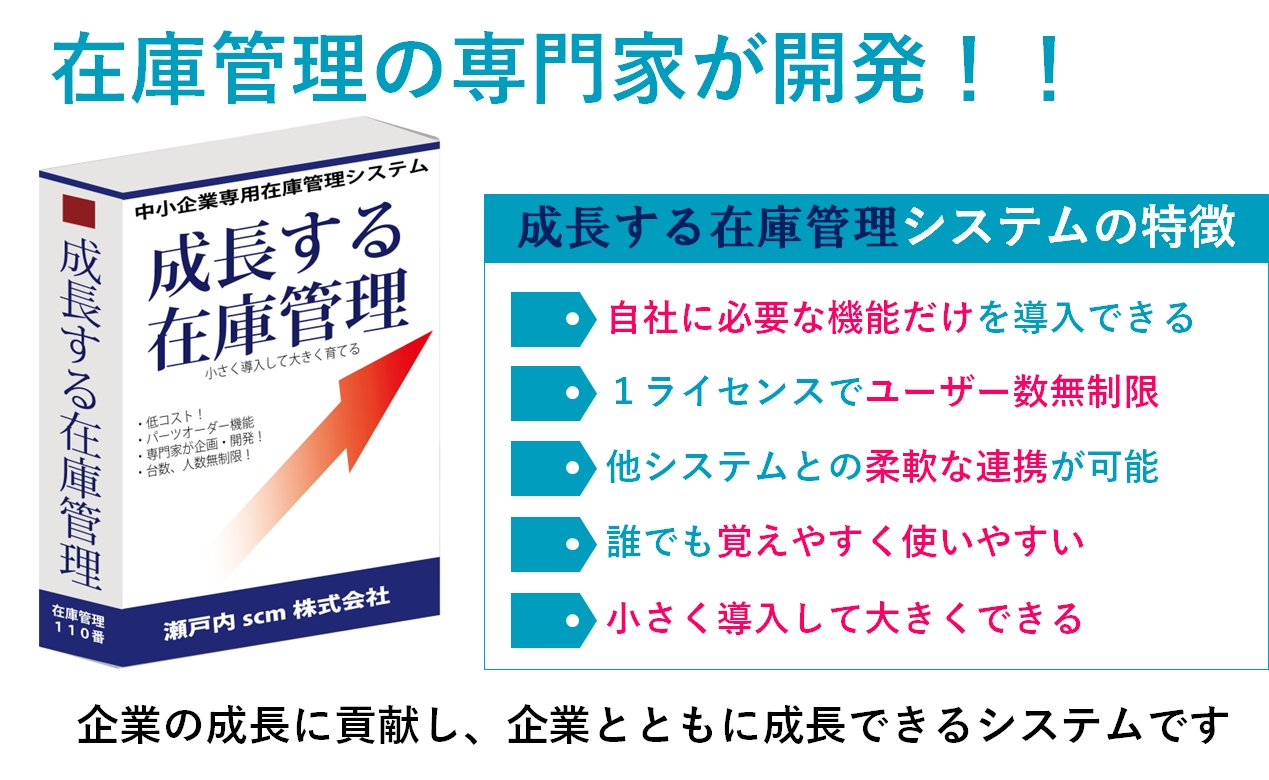

大手システムでは価格が見合わず、機能が多すぎて使いこなせないと判断し、カスタマイズ性の高い瀬戸内scm株式会社の「成長する在庫管理システム」を検討。必要最低限の機能で費用を抑えつつ、在庫管理システムを開発した。

【工夫】

在庫管理の知識がなかったため外部専門家へ相談。電話やオンラインでの対応可能な外部専門家だったためスピード感を重視し、依頼した。自社の課題や要望を細かく伝え、アドバイスや代替案を提示してもらった。

【成果】

スピーディーな在庫把握が可能となり、顧客要望にも瞬時に応じられるようになった。また、感覚での発注が、数字を見て発注できるようになったため、ムダな仕入れが減少した。滞留在庫もなくなり、キャッシュフロー改善につながった。

生産プロセスの可視化による生産性向上

◆株式会社今野製作所の例

【背景】

オーダーメイド型の事業スタイルで高付加価値化への事業シフトを検討していたが、対応不足・負荷集中・納期遅れなどが相次いだ。

【取り組み内容】

業務プロセス分析ツールを導入し、自社に合ったプロセス整理を行い、業務を可視化した。必要なシステムツールの小規模開発を行い、業務プロセスの改善・最適化を図った。

【工夫】

自社に知見がなかったため、外部専門家に相談し援助を受けた。同じ課題を持つ中小企業とつながり、システムツールの開発に関する情報交換を行った。

【成果】

設計・調達間、在庫管理・エンジニアリング・販売管理間など、部署間に人力でデータ転記するプロセスがあると判明。必要なデータを自動流用する改善を行った。

情報共通化による多品種少量生産・負荷分散生産の実現

◆沖電気工業株式会社の例

【背景】

各工場で異なる製品を生産しているが、設計部門は各工場に最適化した仕様設計を行っており、図面の描き方や技術標準が異なるなど、共通部品であっても同一仕様での生産ができない状態であった。

【取り組み内容】

「各工場の生産形態の特徴」「製造に対する考え方」「知見」等を整理・把握し、工場ごとに分かれていた図面や各種設計情報を共通化した。その他、部門間交流の実施、生産状況の見える化、社内試作プロセスの構築を行った。

【工夫】

各生産拠点のデジタル化専門人材は少なかったため、人材育成によるスキル不足の課題解決に努めた。

【成果】

コスト削減だけでなく、工場間の人材や技術の交換が活発化。両工場の強みを活かした生産体制の構築や多品種少量生産のニーズ取り込み、人材不足に対応した負荷分散など外部環境の変化にも対応できた。

製造業DXの進め方

具体的に製造業のDXはどのように進めればよいのかを解説します。

DXの進め方は下記の通りです。

- 経営主導で取り組む

- データを収集する

- 計画を作る

- 計画の実行

それでは順に解説します。

DXの進め方1:経営主導で取り組む

DXには、「企業風土からの脱却」と「新しい考え方の受容」が必須です。特に、経営者もしくは経営層自ら主導でDX推進することが成功への一歩となります。

DXはデータやデジタルの活用だからといってIT部門や新設したDX推進部門に委ねると、必要な組織再編ができず、企業全体のDXが進みません。部署間の垣根を越えたDX化は経営主導で取り組むのが最善です。

DXの進め方2:データを収集する

製造業のDXには「デジタル技術活用による業務代替」と「データ活用による改善活動」の2種類があります。

前者の「デジタル技術活用による業務代替」とは、ヒトからロボットへの業務代替がわかりやすい例です。事務作業であれば、RPAと呼ばれるツールを導入することにより事務作業を自動化できます。

後者の「データ活用による改善活動」とは、生産計画から製造、出荷までの工程に関連するさまざまなデータを収集し、現場の課題やボトルネック工程を洗い出します。可視化された課題解決に有効なツールを選択し、業務改善やプロセス改善といった改善活動を行い、生産性向上を目指します。

データ収集から分析できるツールは多種多様ですが、生産管理システムや在庫管理システムが代表的な例です。

DXの進め方3:計画を作る

前段で可視化された課題に対して対応策が決まると、次は改善活動の計画作成が必要です。

ヒトからロボットへの業務代替を行う場合は、下記内容などを事前に考えなければなりません。

- 改善活動中の生産停止期間はどれほどか、代替ラインでの生産はできないか

- 製品を安定共有させるには、製品在庫をどれほど持つべきか

- 試作はいつまでに行い、いつから量産開始するか

必要な人員や工数、稼働時間等を算出し、細かな計画を作ります。計画を作るには、過去の実績データが役立ちます。システムを使用しておらず電子データがない場合は、ツールの導入からはじめましょう。

RPAなどの自動化ツールを使ったDXでは、対象業務の流れの棚卸しを行い、「誰がいつまでに何をする」といった計画を立てます。ここでのポイントは、部署内の改善活動にとどまらず、関係部署全部を巻き込んで行うことです。自部署内の改善だけでは効果はわずかとなり、ツール代のコストが高くなってしまいます。全体最適を意識しましょう。

DXの進め方4:計画の実行

計画が作れたら、PDCA(計画・実行・評価・対策改善)を回しながら実行します。

ヒトからロボットへの業務代替は、製品の品質に関わらない部分から進めるのがおすすめです。品質トラブルは商品によっては重大事故につながりかねず、企業の存続生命を左右します。そのため、スモールスタートではじめ、リスク回避していきましょう。

事務作業の計画実行も同様に影響度合いの少ないところからはじめます。スモールスタートの繰り返しでDXを進めることは社員の成功体験や経験を増やす機会となるため、「社員の仕事に対する意識改革にも効果的」という副産物も生まれます。

製造業DX 4つのメリット

製造業がDXを進めるメリットは以下のとおりです。

- 人材不足の解消

- 情報の可視化

- 業務の属人化解消

- 生産性の向上

それでは順に解説します。

製造業DXのメリット1:人材不足の解消

ロボットやツールに業務を代替させることで人材不足が解消されます。慢性的な人材不足が続いている企業にとってDXは、社内の人員配置がしやすくなるだけでなく、新たな業務を優秀な人材へ任せられる絶好の機会を生み出します。

製造業DXのメリット2:情報の可視化

DXを進めるには、デジタル化・データ化が欠かせません。データ化が実現すると、各自が必要なデータ(情報)を取りに行けるようになります。

トラブル発生時には、瞬時にリカバリプランを作成できたり、原因究明に取り掛かれたりと情報を可視化できるのがDXのメリットの1つです。

製造業DXのメリット3:業務の属人化解消

「担当者が休むと状況が分からない」「業務が停滞する」などと、ブラックボックス化した業務はありませんか?

属人化により業務がブラックボックス化していた場合でも、DXを行えば解消されます。DXを進めるには業務の棚卸しが必須です。

そのため、ブラックボックス化した業務の作業内容が公開され、適切な業務フローに変わります。 適切な業務フローに変わった後、マニュアル整備をし、新人でも対応できる環境づくりが目指せます。

製造業DXのメリット4:生産性の向上

デジタル技術の活用により業務の自動化・効率化ができると、時間創出につながります。これまで手が回らなかった“新たなビジネスモデルの立案”や“品質向上の研究”などに空いた時間を使えるようになるため生産性が向上し、競争力の強化も期待できます。

製造業のDXが進まない理由と課題

製造業がDXを進めるメリットが多くあるにもかかわらず、現場ではなかなかDXが進んでいません。ここでは、製造業でDXが進まない理由と現場の抱える課題について解説します。

製造業のDXが進まない3つの理由

製造業のDXが進まない理由は下記3つです。

- 業務の属人化

- 高難易度な人材教育

- 変化が激しい経済環境

それでは順に解説します。

製業務DXが進まない理由1:業務の属人化

製造現場では“現場主義”、“職人文化”の風土が強く、個人が影響力を持って業務に従事する場面を多く見ます。こうした個の影響力が強い現場では、作業の進捗状況や細かな作業内容、必要な情報が周りに共有されにくい環境が醸成されており、結果的に業務の属人化を招き、技術継承もうまくいかないといった悪循環に陥っています。

製業務DXが進まない理由2:高難易度な人材育成

DXを進めるには、デジタル技術に精通し、ツールやシステムを扱える人材育成が必要です。AIやIoTといった昨今のデジタル技術を扱うには専門知識を求められますが、ツールやシステムによって必要な専門知識が変わります。そのため、使用するツールやシステムに何にでも対応できる人材というのは簡単に育成できるものではありません。

さらに、「複雑なサプライチェーン」や「複雑な管理業務」といった製造業ならではの実情を理解したDX推進者を育てるのは難易度が高くなります。情報システム部があったとしても、製造現場を熟知していなければ適切なツール・システム選定ができず、導入したことでかえって現場を混乱させてしまう場合があります。

製造現場や生産管理に携わる人、在庫管理に携わる人にDXの理解を深めてもらい、DX推進に協力してもらうのがスムーズな方法です。しかし、定型業務をしながら社内でDXの知識をつけていくのは中長期的な時間が必要です。

製業務DXが進まない理由3:変化が激しい経済環境

製造業の経営は世界経済の変化に左右されます。記憶に新しい、新型コロナウイルスの蔓延は人々の経済活動をストップさせ、世界のモノの流通を止めて一時的な不景気をもたらしました。

製造業は資材や部品の仕入れをして生産しなければ企業として成り立たず、資材や部品は日本国内だけではまかなえないため、他の国から輸入している現状があります。

「流通(輸入)が止まり、製造ができない、製品が作れないから売ることすらできない」といった悪循環では、DXに資金を投資している場合ではありません。 目まぐるしく変化する経済環境の中で、資金投資場所を決定する難しさも製造業のDXが進まない原因の1つなのです。

製造業DX 3つの課題とポイント

DXを進めたくてもうまく進められない製造現場の下記3つの課題と課題解決のポイントを解説します。

- 人材不足

- 予算不足

- 知識不足

それでは順に解説します。

製造業DX の課題とポイント1:人材不足

2023年10月、独立行政法人中小企業基盤整備機構のアンケート調査によると、約69%の中小企業がDXの取り組みができていない、取り組む予定がないと回答しました。DXに前向きでない理由は、下記のとおりです。

| ・ITに関わる人材が足りない:28.1% ・DX推進に関わる人材が足りない:27.2% |

上記はDXに対して企業が抱える課題の2トップであり、圧倒的に人材が足りていない現状と分かります。

人材不足の課題を解消するには、社員一人ひとりが現状の業務遂行方法に疑問を持つことが重要です。

業務効率化を意識し、時短につながる業務改善をスタートさせることで各自の業務にかかる時間が短くなります。小さな改善活動で十分ですので、各業務に対して改善点を見つけ、改善活動を繰り返しましょう。

DX推進者の定型業務をカバーできる時間を、同僚一人ひとりが創出できれば社内のDXは加速していきます。

製造業DX の課題とポイント2:予算不足

DXに必要なツールやシステムに投じる予算がなく、DXが進められないと感じている企業が多く見受けられます。既存システムの維持管理、老朽化設備の入れ替えなどに資金がかかるため、DXが後回しになっているのが現状です。

中長期の予算組みを検討し、経済産業省のIT導入補助金の活用を考慮してDXに取り組むとよいでしょう。

なお、DXを進める前に、業務の棚卸しや既存システム内での業務改善を行っておくことで、DXをスムーズに進められる場合があります。予算不足で資金投入ができない間は「業務棚卸しと改善活動の時期」と割り切る気持ちも大切です。

製造業DX の課題とポイント3:知識不足

2023年11月、Chatworkが行った調査によると、中小企業の経営者やバックオフィス担当者2,125人中、49.7%が「DXを聞いたことがない」と答えました。そして「聞いたことはあるが、意味は知らない」と答えたのは19.5%でした。

数多くの “ 在庫にまつわる改善活動 ” に関わらせていただいてきた中、この調査結果を見て感じたのは「現場はDXという言葉は知らないものの、改善方法は知りたがっている」ということです。

たとえDXという言葉を知らずとも、経営者の方々は「今のままではいけないのは分かるが、どうしたらいいか分からない」という悩みを抱えていらっしゃいます。

どうしたらいいか分からないという悩みは知識不足からきているもので、自社以外の知見が少ないがゆえに「自社の課題解決には何が必要なのか」「どんなツールやシステムがあるのか」「何が適切なのか」を取捨選択できていないように感じます。

DX推進には専門知識を必要としますが、根本は何をどう改善していくか自分たちで考えることが重要です。単純にシステム化すればいいという話ではないと知っていただきたいと思っています。

参考:ITmediaNEWS

在庫管理システムでDXの基盤を整備する

本記事では、製造業のDXについて解説しました。製造業におけるDXとは、データやデジタル技術を活用し生産性向上・顧客満足度向上を目指すことです。

製造業のDXには、製造ラインからバックオフィスの改善までと幅広くあり、製造ラインのDXには数千万円から数億円の資金が必要です。一方、バックオフィス系のDXは数十万円から数百万円と比較的取り組みやすくなっています。

在庫管理のDXを実現するためには、在庫管理システムの整備が不可欠です。

在庫管理システムの導入によって、キャッシュフローが1.5倍に改善できた事例もあります。

【事例】在庫管理システムの導入によって仕入量を減らせ、キャッシュフローが改善

在庫管理110番が開発した成長する在庫管理システムは、使いこなせることを大前提に開発しています。必要最小限でシンプルなシステムから始めることができます。さらに、システムの機能を拡張することができるので、徐々に自社の業務に合わせてカスタマイズできるため、業務効率化にも役立ちます。500社以上の在庫管理のコンサルティング・相談をのってきた在庫管理アドバイザーが、『今のあなたの会社に本当に必要な機能』を提案しますので、安心して相談できます。

在庫管理110番が開発した成長する在庫管理システムは、使いこなせることを大前提に開発しています。必要最小限でシンプルなシステムから始めることができます。さらに、システムの機能を拡張することができるので、徐々に自社の業務に合わせてカスタマイズできるため、業務効率化にも役立ちます。500社以上の在庫管理のコンサルティング・相談をのってきた在庫管理アドバイザーが、『今のあなたの会社に本当に必要な機能』を提案しますので、安心して相談できます。