「生産計画とは何?」

「生産計画を立てるメリットはあるの?」

「生産計画を立てるのが難しい」

など、製造業の方でも生産計画について知らなかったり、苦手意識があったりしませんか?

さらに異動で初めて生産管理の業務をするようになった方は、分らないことだらけだと思います。

そこで今回は、生産計画の基礎と立て方を学びたい方のために次のことについて解説します。

- 生産計画の流れ

- 生産計画を立てる目的とメリット

- 生産計画の立て方を実務レベルで紹介

- 生産計画に役立つ3つの手段を紹介

生産計画の立て方を学べば、欠品防止や在庫削減にもつながり適正在庫を実現できます。

目次

生産計画の立て方

欠品や過剰在庫の発生原因は、生産計画が無い、または立て方に問題がある可能性があります。

生産計画の立て方について解説します。

- 生産計画の流れと期間別生産計画について

- 生産計画を立てる目的とメリット

- 生産計画の立て方を実務レベルで紹介

- 生産計画立案時に役立つ3つの手段を紹介

それでは順に解説していきます。

期間別生産計画(大日程、中日程、小日程)の立て方

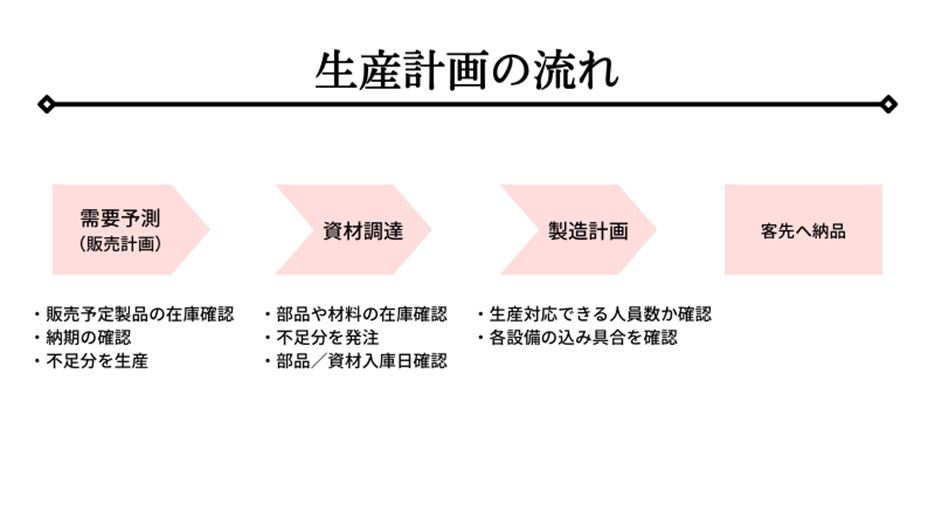

生産計画の流れは上記の図の通りです。

この流れは1年を通して行います。

そして、大きく3つの期間(大日程、中日程、小日程)に分けて生産計画を立てます。

3つの期間で行っている内容は以下の通りです。

大日程計画(会社の方針を反映する計画)

- 設備投資

- 人員配置

- 製品改廃

見直す時期

大日程計画は長期スパンの計画のため、販売の計画と実績に合わせて見直します。

なお、長納期部品は、大日程をもとに調達することもあります。

中日程計画(資材調達、生産量の決定する計画)

中日程計画は、一般的に1〜3か月の生産計画です。

中日程計画では受注内容を把握して、次のことを計画します。

- 1日当たりの生産量決定

- 生産時期決定

- 生産能力決定

- 資材調達

見直す時期

毎週〜毎月見直します。特にトラブル発生時は週ごとの計画見直しが必要です。

小日程計画(毎日の作業予定を決める計画)

小日程計画は現場の具体的な作業予定を決める生産計画です。

小日程計画では、実際に指示書を配布して現場は製造ラインや機械ごとに、

- 稼働する生産ラインの決定

- 生産能力確認

- 使える治具の確認

各工程は定められた日に作業を開始し、完了予定日に作業を終えられるようにします。

見直し時期

作業状況を毎日〜毎週把握し、現場と管理部門が情報を共有します。

予定通り作業を開始できない、予定日に終えられないことがあれば、直ちに生産調整します。

生産計画で在庫の適正化を実現する

生産計画を立てる目的は、欠品と過剰在庫を防ぐことにあります。

- 資材や製品の余剰在庫を増やさない

- 資材や製品の欠品を防ぐ

生産計画を立てることによって、在庫が適正化し、健全なキャッシュフローが実現します。

その結果、生産能力増強のための設備投資や増員ができるようになります。

また、欠品がなくなることで、現場に部品を安定供給できるようになるため、スムーズに生産が進みます。

生産の変更や手待ちといった無駄な時間が無くなり、生産リードタイムの短縮にもつながります。

スムーズな生産は、短納期を実現し販売機会を逃さず、売り上げに直結します。

ここまで概要をお伝えしましたので、ここからは生産計画を立てる目的とメリットを踏まえて、1年間を通した生産計画の立て方を実務レベルでご紹介します。

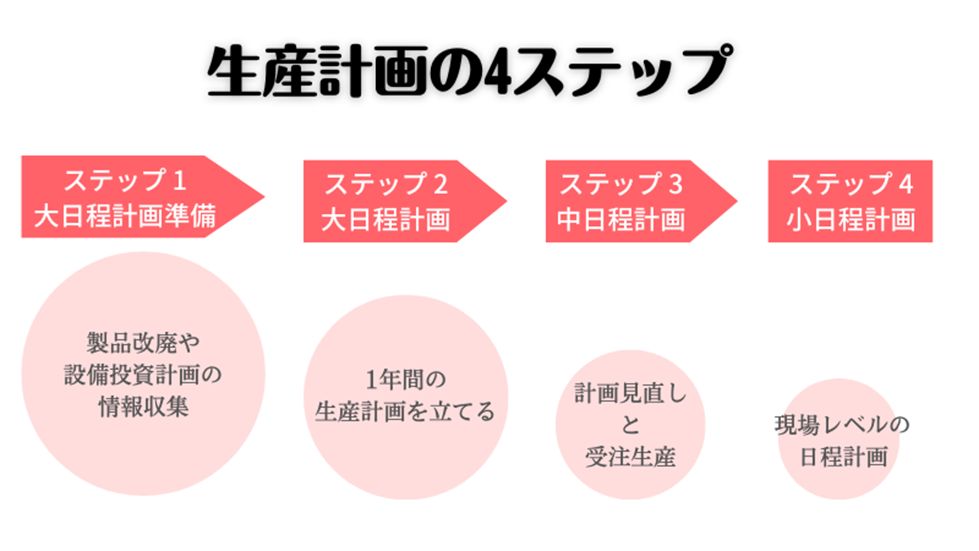

実践!生産計画の立てる4ステップ

まず、自社の商品の販売方法はどちらに近いかを確認します。

- 在庫販売:在庫を持って販売する方法

- 受注販売:受注してから販売する方法(オーダーメイド等)

なぜ販売方法が生産計画に関係するかというと、生産方式が大きく分けて2つあるからです。

- 計画生産:製品を計画的に見込みで生産(主に在庫販売の時に採用する生産方式)

- 受注生産 :受注を受けてから生産(主に受注販売の時に採用する生産方式)

なお、生産方式はどちらか一方ではなく、企業によっては、商品によって販売方法が違っており、計画生産受注生産の組み合わせもあるでしょう。

そこで今回は一番複雑な「計画生産+受注生産」の場合で考えてみます。

各ステップ内容は以下の通りです。

- 製品改廃や設備投資計画を把握する(大日程計画の準備)

- 毎年一定数販売される製品は1年間の生産計画を立てる(大日程計画)

- 計画見直し+受注生産品の生産計画を立てる(中日程計画)

- 現場と情報共有してボトルネック工程を対策する(小日程計画)

それでは順に解説していきます。

ステップ1|製品改廃や設備投資計画を把握する(大日程計画の準備)

会社が決めた製品改廃や設備投資計画の情報を把握します。

部署で業務分担(製品改廃を決定する部署と設備投資計画を行う部署が違う)している会社は、

生産計画を立案する部署(担当者)は、必要情報を集めたり共有したりしましょう。

(大企業、中小企業を問わず情報共有ができていない会社はとても多いです。)

次に大日程計画の具体的な計画方法について解説します。

ステップ2|毎年一定数販売する製品は1年間の生産計画を立てる(大日程計画)

大日程計画のような長期スパンの計画を立てる目的は「生産量の把握」と「必要な部品」「必要な人員数」を決めるためです。また、毎年一定数販売される製品は在庫を持った方が良いので、計画生産品の生産量について解説していきます。

その前に、1つ注意点があります。

商品によっては、繁忙期・閑散期が存在します。

毎月一定数の生産をしていると繁忙期は欠品に、閑散期は過剰在庫になってしまいます。

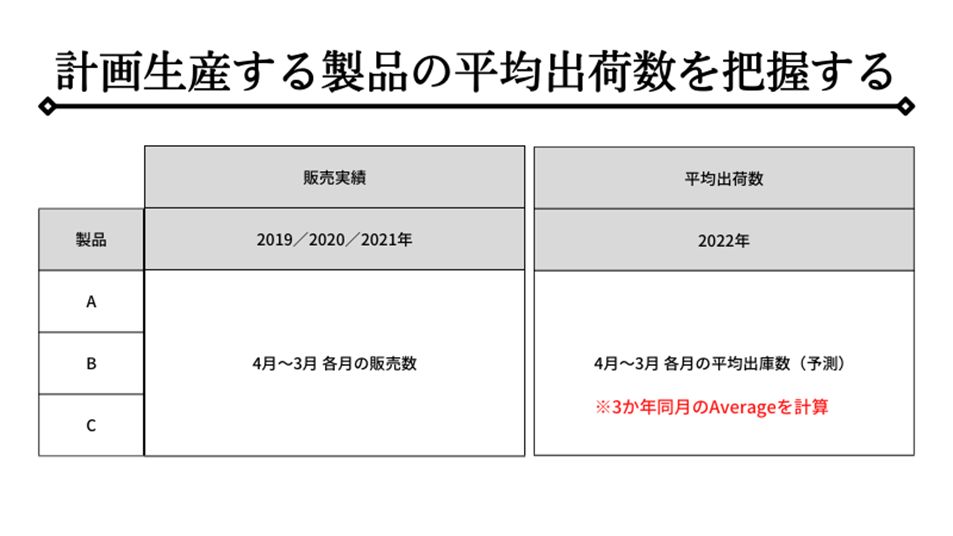

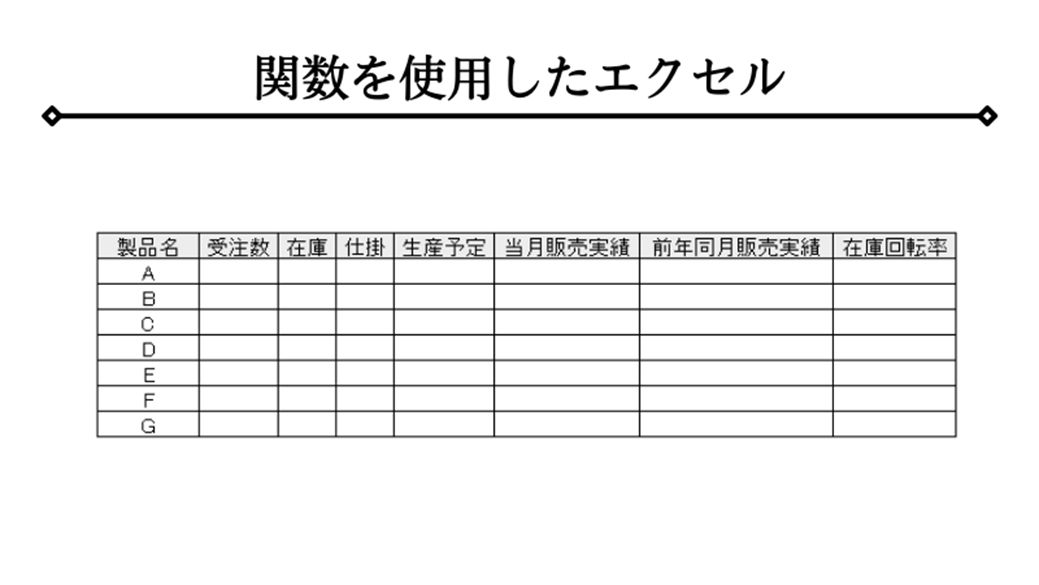

そこで、1年間月別の出荷数の波を把握するためにエクセルで管理表を作りましょう。

出荷数の波の把握方法は次の通りです。

- 直近3年分の販売実績(各月)を用意し、4月~3月の1年間の各月の平均出荷数を計算

- 3か年同月の平均を計算します。(関数はAVERAGE)

この直近3年分の各月平均出荷数は、今期の予測出荷数となります。

※1 ここでは4〜3サイクルを採用。(製造業に多い、3月決算の会社を想定)

※2 増産・減産、製品改廃、新製品導入のある場合は、平均値にとらわれずに予測出荷数に反映させてください。

※3 直近3年分の販売実績がなければ1年分でも構いません。精度を上げるために3年としています。

次に欠品を防ぐための余裕を持つために、安全在庫の計算をしていきます。

安全在庫の求め方は以下に解説した記事がありますのでご参照ください。

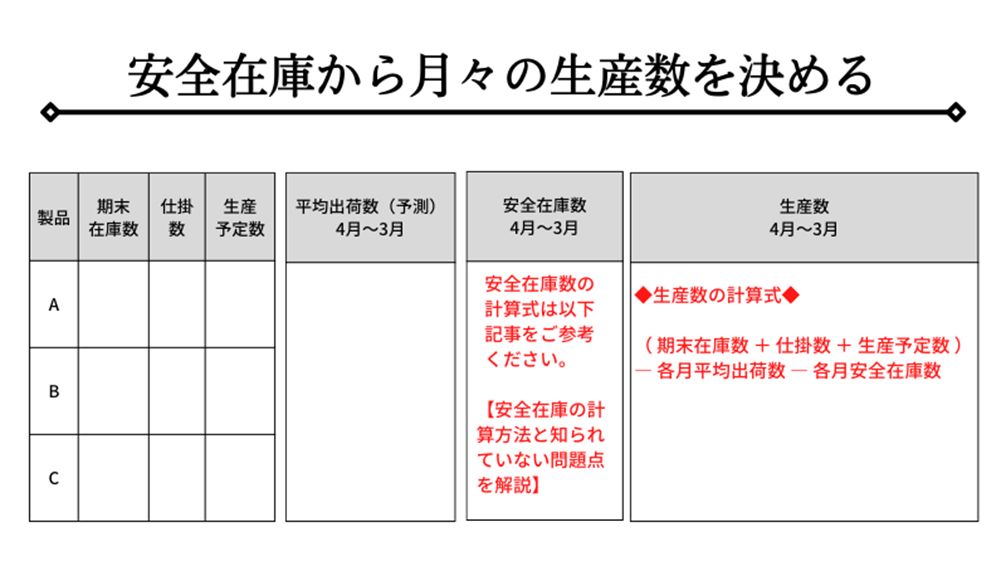

安全在庫の計算後、次は1か月間の生産数を決めていきます。

生産数を求めるときは在庫数・仕掛数・直近の生産予定数を考慮するのがポイントです。

生産数を決める計算式は、次の通りです。

( 期末在庫数 + 仕掛数 + 生産予定数 )- 各月平均出荷数 - 各月安全在庫数

要約すると、

(在庫 + 入庫見込み(生産予定数としても良い) )- 出荷予測数 - 必要な在庫数 = 生産しなければならない数

ということです。

なお、大日程計画は基本的に期首に立てる計画のため「在庫数=前期末在庫数」となります。

それでは計画生産品の月別生産数が求められたところで中日程計画に移ります。

ステップ3|計画見直し+受注生産品の生産計画を立てる(中日程計画)

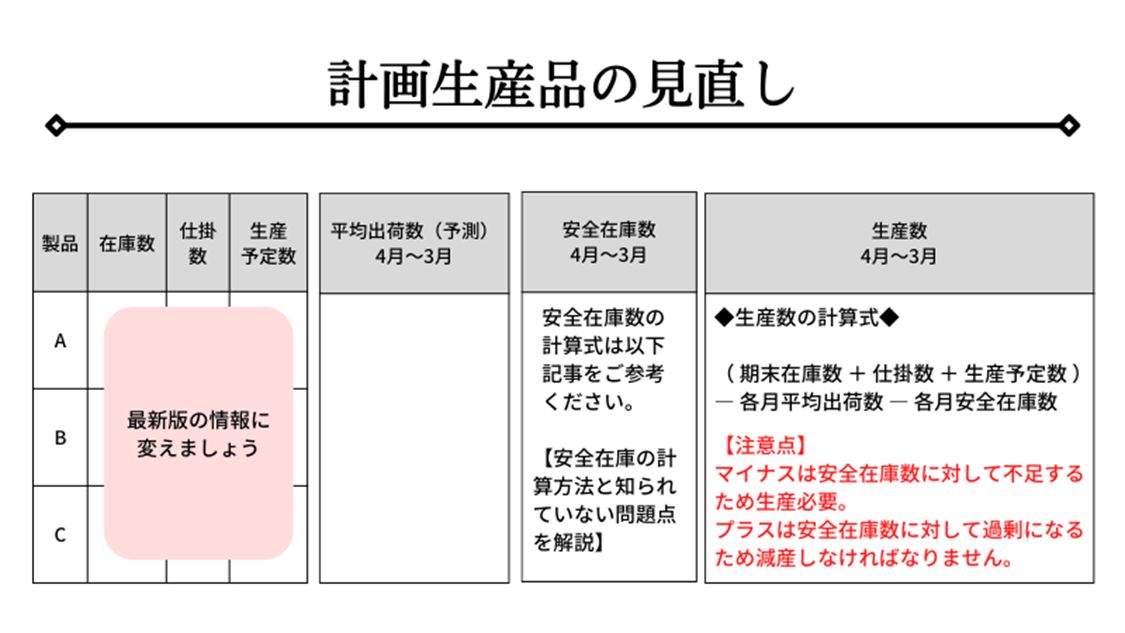

中日程計画では「計画見直し」と「受注生産品の生産計画」を行います。

「計画見直し」では、計画生産品(在庫品)の月別生産量で生産し、計画と出荷が予測通りかモニタリングします。

月別の生産数量を決めたエクセルの「在庫数・仕掛数・直近の生産予定数」を更新して生産量を自動計算します。

適正在庫の精度を高めるためには在庫回転率を指標として使います。

在庫回転率を数量で把握する方法は以下の記事で紹介していますので、ご参照ください。

参考記事:在庫回転率の計算と自社の適正値を知る方法

予測と実績のモニタリング(予実管理)は月ごと・週ごとに行います。予測・実績の対応は以下の通りです。

- 出荷 > 予測(販売が計画よりも好調):在庫積み増しが必要なため翌月増産または追加生産

- 出荷 < 予測(販売が計画よりも低調):過剰在庫になるため翌月減産

予実管理を怠ると過剰在庫・欠品につながるので、気いづいたとき都度ではなく、定期的なスケジュールを組んで行いましょう。

※ただ、予実管理はとても手間がかかる作業です。人力ではなく、システムやエクセルのマクロなどで仕組み化して時間と手間をかけずに予実管理ができるようにします。

次に受注生産品の生産についてですが、受注生産品は生産工程に入れにくい特徴もあるでしょう。

そのため計画生産とは別に、受注生産品用の生産枠を確保しておくことがカギとなります。

見込み生産に100%の生産能力を投入せず、生産能力100%のうち、

- 70%を見込み生産

- 30%を受注生産として確保

- 10%を余裕(トラブル対応、緊急対応用の余力時間)

とします。

また、受注生産品は特殊な部品を使用する場合がありますので、生産依頼が来たら部品や資材の在庫確認および生産能力(生産にかかる時間、作業できる人が限られている場合もある)をしてください。

ステップ4|現場と情報共有してボトルネック工程を対策する(小日程計画)

これまで解説してきた「計画生産品の情報」「計画生産品の見直し結果」や「受注生産品の情報」を現場と共有します。

現場への共有方法は、生産指示や直近の生産計画の開示です。

情報を共有することにより、いつどの製品が流れてくるか、いつどの部品を使うのかを事前に知らせるためです。

現場に生産を任せっぱなしでは、計画で必要なものではなく現場が作りたいものを生産し、部品と時間を無駄が無駄になりかねません。

情報を受け取ったらボトルネック工程の対策を取りましょう。

ボトルネックとは、生産能力の足りない工程です。

たとえば、

- 第1工程の生産能力:60

- 第2工程の生産能力:80

- 第3工程の生産能力:50

- 第4工程の生産能力:90

だったとします。この場合、ボトルネック工程は第3工程となり、

全体の生産能力は、第3工程の50になってしまいます。

ボトルネック工程は、可能かなぎりの能力の増強と維持を、そして余剰な生産能力を持つ工程は

作りすぎないようにします。

作業場レベルの人員配置や具体的な作業内容確認、作業開始日〜完了日までの計画、ボトルネック工程の対策は安定供給をする上でかなめとなります。

生産計画立案に役立つ2つの方法

ここでは生産計画を立てるときに役立つ2つの方法をご紹介します。

- プレシデンス・ダイアグラム法

- ガントチャート

それでは順にご紹介します。

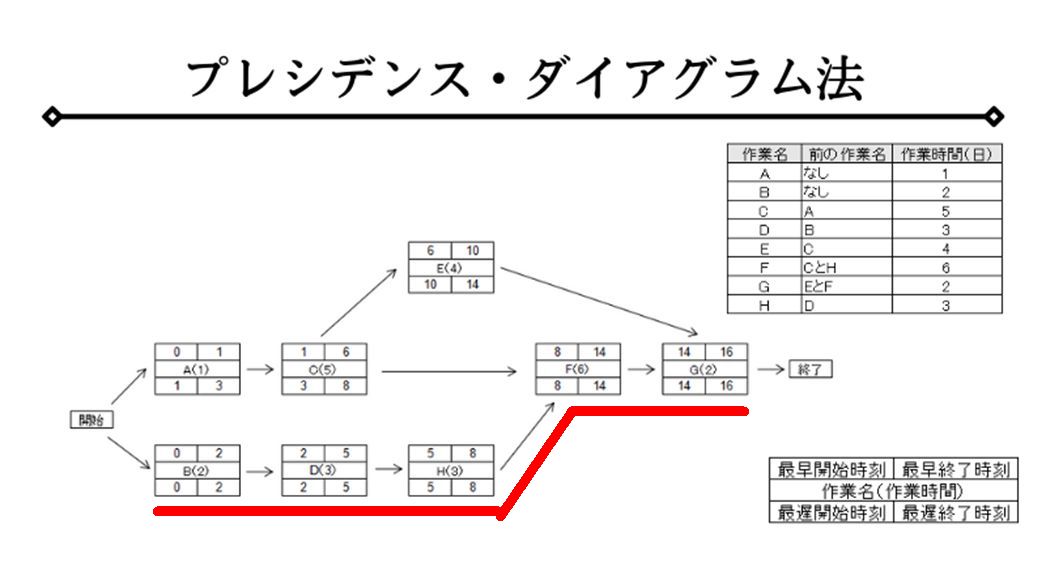

プレシデンス・ダイアグラム法

プレシデンス・ダイアグラム法は、スケジュール管理に使用する手法です。

プレジデンス・ダイアグラム法で、クリティカルパス(絶対に遅れてはいけない工程経路=遅れが出て納期に影響を与える作業経路)を発見できます。

上記図でいえば、「B → D → H → F → G」がクリティカルパスです。

クリティカルパス上にある工程の中で、一つでも作業が遅れてしまう(時間がかかってしまう)と、その作業だけではなく、工程全体が遅れてしまい、納期に影響を与えます。

つまり現場の管理をする上ではクリティカルパスを見つけて

- クリティカルパス上にある工程は絶対に遅れさせないようにする(工程全体が遅れてしまうため)

- 作業リードタイムの短縮(納期短縮)を行う場合はクリティカルパス上にある工程を対象に改善を行う。

を見つけて遅延対策をとる必要があるということです。

プレジデンス・ダイアグラム法でクリティカルパスを見つける手順

では、プレジデンス・ダイアグラム法はどのように使えばいいのでしょうか。

先ほどの図を材料にして、手順を説明します。

- 作業(工程)のフロー図を作る

製品が完成するまでにある作業について、各作業名、各作業の前工程、作業時間を整理しましょう。例えば、作業Eは1日かかり、前工程は4日です。工程によっては、前工程が無かったり(作業AやB)、前工程が2つ以上ある(作業FとG)があります。上記図の右上に整理したように一覧表にすると分かりやすいです。一覧表で整理したのち、フロー図に直します。 - 「最早開始時刻」と「最早終了時刻」を埋める

「最早開始時刻」と「最早終了時刻」は、各作業ボックスの上部にある数字です。

Aの「最早開始時刻」は開始直後(前作業が無い)のため0日、「最早終了時刻」はAの作業をするのにかかった1日となります。

前作業がある場合、後作業の「最早終了時刻」は、「最早終了時刻」になります。例えば、前作業のCの「最早開始時刻」は前の作業(A)の「最早終了時刻」である1日から始まり、「最早終了時刻」は開始時刻に作業時間を足して6日となります。

このように全ての作業の「最早開始時刻」と「最早終了時刻」を埋めます。 - 「最遅開始時刻」と「最遅終了時刻」を埋める

「最遅開始時刻」と「最遅終了時刻」は、各作業ボックスの下部にある数字です。

「最遅開始時刻」と「最遅終了時刻」を埋めるときは、後ろ(終了)→前(開始)へと逆から計算します。

Gの「最遅終了時刻=最早終了時刻」となり16日です。Gの「最遅開始時刻」は16日から作業時間の2日を引いて14日となります。

Eの「最遅終了時刻」は、Eの後作業であるGの「最遅開始時刻」となり14日になります。そして、Eの「最遅開始時刻」は14日から作業時間の4日を引いて、10日となります。

このように全ての作業の「最遅開始時刻」と「最遅終了時刻」を埋めます。 - クリティカルパスを特定する

見つけ方は簡単です。クリティカルパス上にある作業は「最早開始時刻」=「最遅開始時刻」になっています。(作業B、D、H、F、G)

クリティカルパス上にある作業は、少しでも遅れると納期遅延になる可能性が高い作業です。

スケジュール管理をより厳密にし、遅れが出ないように事前の対策が必要となります。

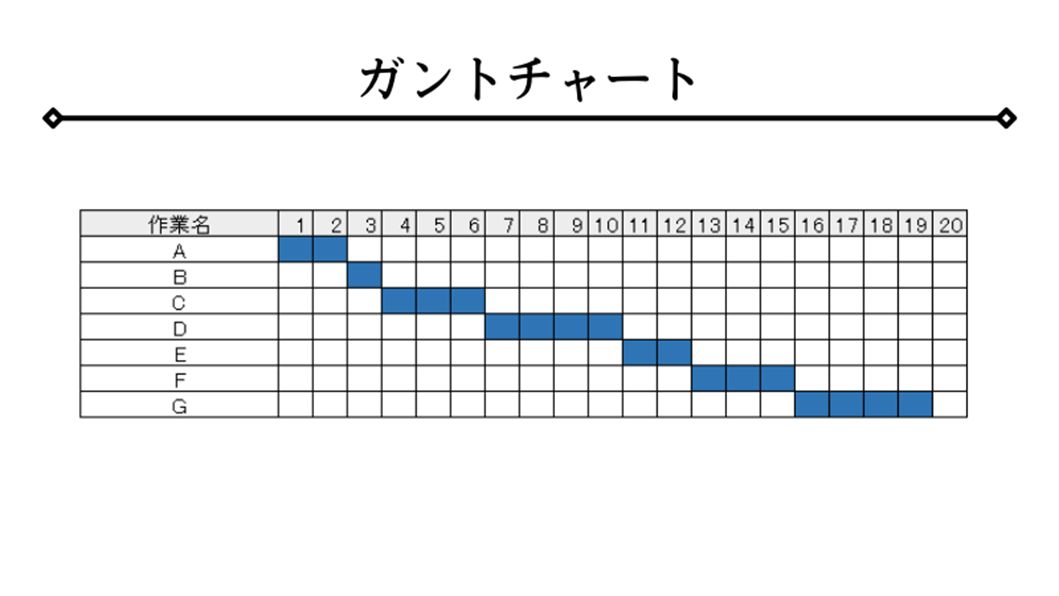

ガントチャート

ガントチャートは主に小日程計画で使われます。

現場の作業名を左側に記載し、作業開始〜作業終了を一覧にするため進捗管理しやすいのが利点です。

ガントチャートは専用ソフトもありますが、エクセルでも十分作成可能です。

エクセルで作ったガントチャートは、作業名でフィルタを掛ければ作業負荷も確かめられますし、カスタマイズも可能です。

ガントチャートで各工程の生産能力に基づいた負荷調整を行い生産能力をできる限り平準化します。

エクセルで管理表を作る際の注意点

プレシデンス・ダイアグラム法もガントチャートもエクセルを使って独自の一覧を作れば、在庫管理や月単位の生産計画に使用でき、細かな数字を出すときに便利です。

しかし、難点はエクセルを作った人しか仕組みが分からず、業務が属人化しやすくなります。作った人が不在だと、工場全体が混乱しかねません。

そこで在庫管理110番では、無料で在庫管理エクセルを配布しています。

ぜひご活用ください。

生産計画でPDCAを回し売上・利益・キャッシュフローを増やす

生産計画はPDCAサイクルそのものです。

- Plan :年次計画で生産量や明細・人員を決定

- Do :年次計画をもとに月次で生産

- Check:月次生産の結果、在庫や製造ラインがどうなったかチェック

- Action:微修正をして翌月の生産計画につなげる

「日々の業務に追われて生産計画の見直しはできない!」と思われるかもしれません。

しかし、それは体系的な生産計画の方法を学んでいないからで、正しいやり方を知って改善すれば、余裕をもって生産計画を立てられ、

無駄をなくし、機会損失を減らして、売上、利益増、キャッシュフローの改善を実現可能です。

正しい、生産計画について学んでみませんか。

在庫管理セミナーで適正在庫の決め方と仕組みづくりの基礎を学ぶ

生産管理の仕事は専門知識が必須ですが、現場では特定の人の経験や勘に頼る「属人化・職人化」している場合が多いです。

企業では異動や退職により専門知識が定着しにくい環境なのです。

きっと、この記事をお読みの方も「引継ぎをしたけれどもイマイチ理解できない」や「欠品や過剰在庫で注意を受ける」などのお悩みがあると思います。

この悩みは大企業で働く人も中小企業で働く人も同じで、生産管理や在庫管理の教育が足りていないのです。

教育不足から起こる「欠品や過剰在庫」「キャッシュフローの悪化」「納期遅延」など様々な課題を解決するため、在庫管理110番ではセミナーを実施しています。

在庫管理の悩みは大きく分けて「適正在庫(過剰在庫を減らす、在庫削減、欠品をなくす)」と「脱属人化(特定の人にしかできない)」です。

なお、在庫管理セミナーにご参加いただいた方は、具体的に以下のような悩みを抱えていらっしゃいました。

- 適正在庫で管理したいが方法が分からない

- 過剰在庫が減らなくて困っている

- 担当者独自の作業方法から誰でもできる方法に変えたい

- 勘や経験による在庫管理をやめたい

- とにかく何から手をつけて良いか分からない

セミナー後は「自社でやるべきことと、課題解決方法が分かった」とうれしい言葉をもらっています。

セミナー内容は在庫管理・生産管理の初心者にも分かるもので、「適正在庫の決め方」と「誰でもできる仕組みづくり」の基礎が学べるようになっています。

東京・大阪・名古屋での開催の他に、オンラインでもセミナーを実施していますので、ぜひ、在庫管理の基礎学習にお役立てください。

受講者には「特典」があります。

お問い合わせはこちら