原価管理システムとは、製品を生産するのにいくらかかったのかを知るためのシステムです。

卸売業や小売業は仕入れだけなので原価が明確で利益も把握しやすいですが、製造業は生産(原材料を仕入れ、人や設備あるいは外注による加工等の複雑なプロセス)があるので原価(製品が一体いくらでできているのか?)が分かりづらいのが問題です。

目次

原価管理で「本当」の利益がわかる

原価管理をすると利益(その製品を作ってどれくら儲かるのか?)がわかります。

製品の設計段階で予定原価は計算しているとおもいます。

しかし、量産中に生産方法の変更や部品変更などで、当初の原価と実際の原価が違うことがあります。

システムで実際の生産中の原価管理をすることで、製品1つ1つの本当の原価が把握できるようになります。

利益計画やどの製品を重点的に売ればよいのか、またはどの製品の原価を重点的に改善すればよいのかが分かります。

原価管理で進捗管理や発注コントロールもできる

原価管理のメリットはこれだけではありません。製品の原価が分かるだけではなく、

進捗管理や部材の発注コントロールができるようになり、過剰在庫や欠品を抑えることができるようになります。

その結果、キャッシュフローの改善、効率アップによる利益率の向上が見込めます。

原価管理に取り組むことは、会社にとっても働く従業員にとってもメリットが大きいといえます。

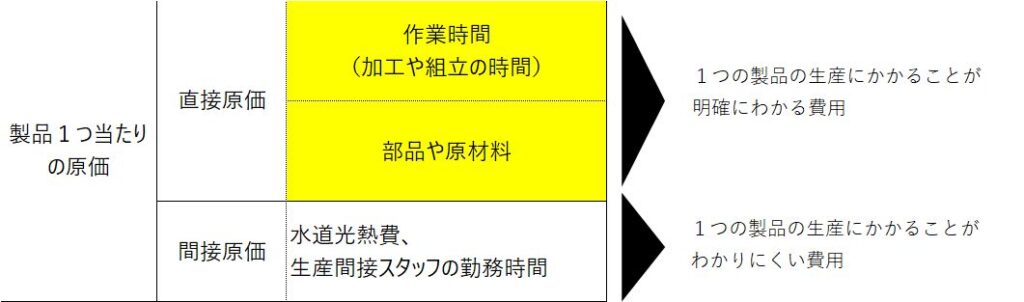

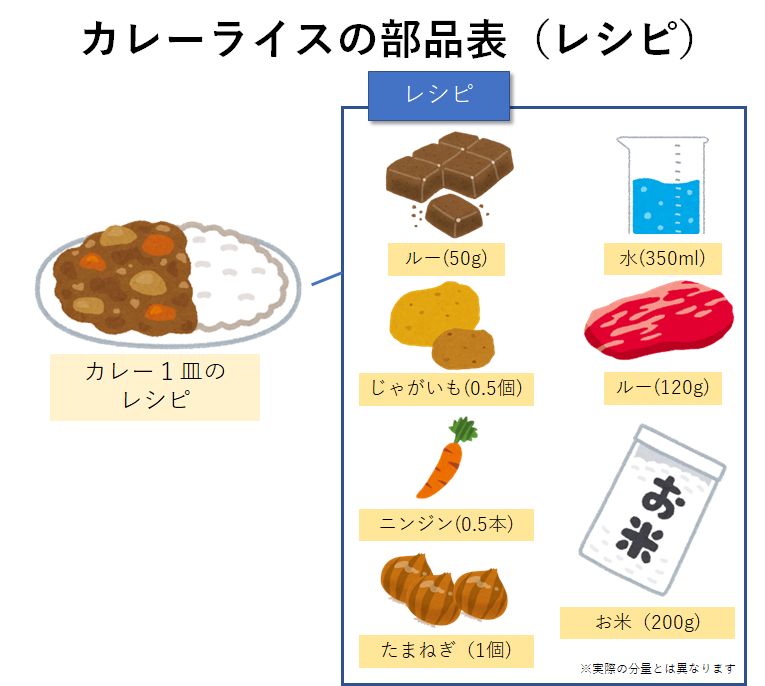

直接原価と間接原価の違い

製品の原価は、大きく分けて直接原価と間接原価で成り立っています。

- 直接原価:1つの製品の生産にかかることが明確にわかる費用(製品を作るための作業時間と製品に使われている部品や原材料)

- 間接原価:1つの製品の製造にかかることが分かりにくい費用(水道光熱費や生産間接スタッフ(生産管理や生産技術、購買など)の勤務時間)

このうちシステムで管理するのは、主に直接原価(黄色で塗りつぶしたところ)です。

システムでは、直接原価を次のように集めます。

- 作業原価:製品の生産着手から完了までの時間を測定する

- 原材料原価:製品の生産着手から完了までに使った原材料を記録する

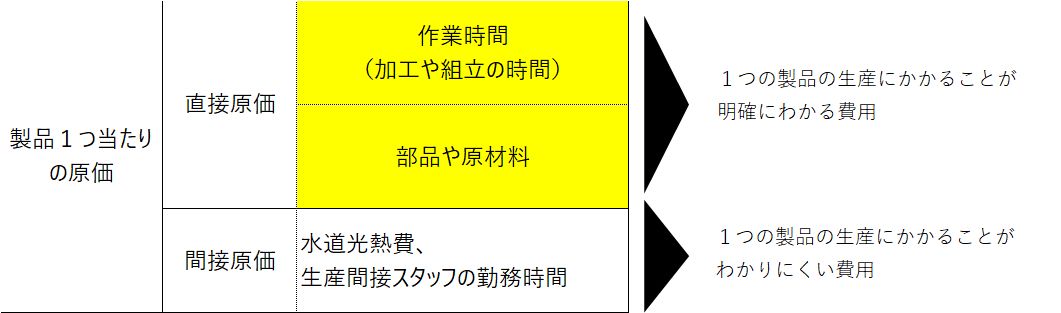

作業原価と工程の設定

原価管理のためには工程を設定することをオススメします。

作業原価は、生産開始(着手)~生産完了(完成)までに実際にかかった時間です。

作業原価で一番注意しなければいけないのは、生産作業の中断です。

たとえば、生産が何日もかかったり、作業の途中でお昼休みや休憩で中断するという場合です。

中断時間は、作業時間から除外しなければいけません。

そのため、システム上では製品の生産開始から完了までをいくつかに区切って工程としてまとめているのが普通です。

工程ごとに開始、完了を記録して作業時間を計測すれば、キリの良いところ(工程完了)で、中断が可能です。

例外的に、一度の生産量が少ない住宅や大型機械などは、作業の中断を管理しやすいので、製番管理と組み合わせば生産にかかった作業時間を集計できます。

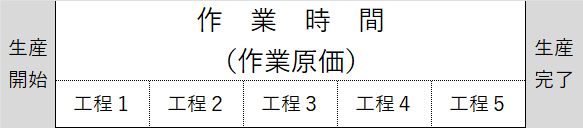

原材料原価と部品表

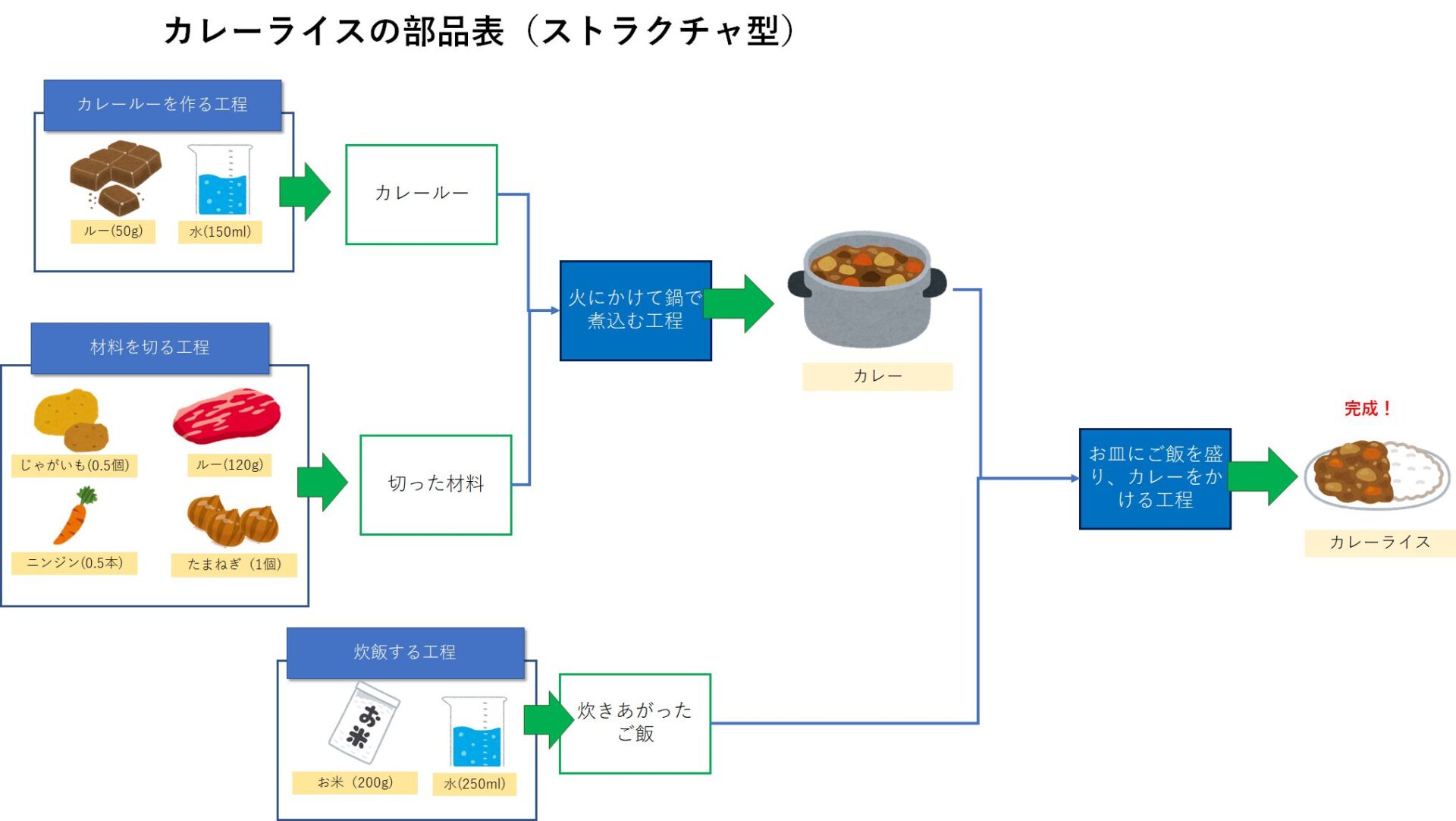

部品表とは、1つの製品に使用する部品や原材料の一覧です。BOM(Bill Of Materials)ともよびます。

分かりやすくいえば、料理のレシピです。(料理のレシピは2人前とか4人前の分量が多いですが、部品表は1つ当たりです)

部品表を整備することで、カレー1皿の材料原価がわかります。

工業製品の場合は、料理に比べて構成部品点数が多い(例えば、フォークリフトだと部品総点数は1万点!)ので、整備は単純ではありませんが原理には同じです。

原価管理システムに工程と部品表を設定する

システムで原価管理をする場合、システムで工程と構成の設定が必要です。

システムを提供する会社は、「設定すればできますよ」と言います。システム会社のいう「設定する」とは、「厳密に決める」という意味です。

「なんとなくきまっている」ではいけません。残念ながら中小企業のほとんどが、工程や構成がベテランや一部の社員の記憶に頼っていて「厳密に決まっていない」というのが私の実感です。

これまで工程や構成を厳密に考えていなかった会社がいきなり、一気にやろうとするので、システムによる原価管理が頓挫します。

そこで、弊社では実務経験に基づき、現場に過度な負担をかけず、混乱を招かない原価管理の段階的導入をコンサルティング先の事業者様に実施しています。

原価管理を無理なく確実に段階的に導入する方法

通常のシステムは、工程の設定(作業原価)と部品表の整備(材料原価)を同時にやらなければいけません。

しかし、この方法はこれまで全く工程や部品表の設定・整備に取り組んだことのない企業には、ハッキリ言って無理です。

ポイントは次の2点です。

- 工程の設定(作業原価)と部品表の整備(材料原価)を分離する

- ざっくり管理から詳細管理へと徐々に落とし込む

1.作業時間(作業原価)の管理と収集

作業原価の集計は、使った時間と製品を紐づける作業なので、

比較的ハードルは低いです。次のように進めることをお勧めします。

1-1.生産開始と完了の時刻を記録する

まずは、生産の開始から完了までをひとくくりとして、開始と完了の時刻を記録します。

一般的なシステムの場合、開始・完了と部品表が紐づいていることが多いですが、ここではまだ紐づけません。

無理にシステムやエクセルを使わず、紙に記録すれば良いでしょう。

運用面において、生産指示を使った製造と、開始と完了の記録を取るという行為に慣れるのが狙いです。

どんなに高価で高性能な良いシステムでも、作業者が開始・完了を記録しないと意味が無いので・・・

1-2.工程を設定する

生産の着手~完了までの開始・完了になれつつ、その間に工程を考えます。

工程とは、「似通った作業のまとまり」だったり「同じ機械や設備を使う作業」と考えると決めやすいです。

先ほどのカレーの例だと、

- お湯をわかして、ルーを溶か作業(鍋とコンロを使う作業のまとまり)

- 野菜や肉を切る作業(包丁とまな板を使う作業のまとまり)

- 溶かしたルーに切った材料を入れて煮込む作業(煮込む作業)

といったように考えます。ポイントは初めはなるべくざっくりと、大きめに工程を決めることです。細かくしようとすると、工程の設定に苦労しますし、管理も大変です。

1-3.作業時間を工程ごとに取る

工程が出来上がったら、システムに工程を設定して、工程ごとに開始・完了をとるようにします。工程の組み方のコツですが、はじめはざっくりと、徐々に細かくしていくことです。工程を設定することで、工程ごとの開始・完了が分かりますので進捗管理が可能になります。

正確さよりも工程を決めるということ、工程の開始・完了を記録することに慣れることを優先します。

2.原材料原価の管理と収集

原材料原価の集計は、工程の設定よりも難しいと考えています。

ステップを踏んで、慎重に進めることをお勧めします。

2ー1.入出庫管理を精度高く行う

作業原価に並行して、原材料原価の収集も進めます。

作業原価と同じように1製品当たりに使用した原材料を記録すると考えるかもしれませんが、原材料原価はその前段階があります。

それは、入出庫の実施です。

まずは、対象を特定(どの製品に使ったか)せずに、システムを使って入出庫をします。

この時に使うシステムは簡易的なもので良いでしょう。

工程の設定と同じで記録することになれるのが目的です。

漏れ、ダブりの無いように入出庫を管理できるようにします。

目標値は在庫精度95%(実際の在庫数と記録の差が5%以下)です。

在庫精度は製造業の管理業務の要

製造業の管理システムにおいて、最も大切なのは在庫精度です。

原価管理は主に生産管理システムで行われますが、在庫が間違っていたら、

- 作業が開始できない

- 作業が途中で止まってしまう(部品が無いことに途中で気づく)

ということが頻繫におこります。作業時間が正しくとりづらくなるため、作業原価に悪い影響を与えることになります。

まずは入出庫の習慣をしっかりとつけて、在庫の精度を高めることを優先

することをお勧めします。

目標としては、在庫精度95%以上(棚卸差異率5%以下)です。

2-2.原材料原価はまずは使った分だけ集計する

精度の高い入出庫作業ができるようになったら、対象を特定して作業時間を記録します。

つまり、どの製品にどの部品を使ったか?ということです。これができるようになれば、製品に使用した原材料原価がわかります。

これをやって気づくのが類似部品を使っていたり、微妙に数量が違う(例えばホースの切断寸法など)といった「作業者によって使用している原材料のバラつき」です。

ここで、「何となく」をキチンと決めて、システムに落とし込めるようにします。

2-3.製品と原材料を結びつける

原部材の精度が確保できた段階で、「生産(製造)指示」と「使用する原材料」をつなげます。

同じ製品を作る場合でも、納期もお客様も違います。生産指示と結び付けることで、「どの生産指示に対して、何を作り、どの部材をいくつ使うのか?」

が分かるようになります。これができるようになれば、生産する製品と、生産に使用する部品が掲載された指示書を発行できます。

3.工程と部品表を結びつける

先ほど作業原価で設定した工程ごとに、必要な部材をまとめます。これがストラクチャ型部品表(構成)です。

構成を設定すれば、工程ごとに必要な部品や原材料が分かります。

工程ごとの指示書、工程への原材料のピッキングと配膳もできるようになり、進捗に応じて生産調整が自由にできるようになります。

工程が少なかったり、所要時間の短い工程が多い場合は、製品と原材料を結びつけるだけで十分でしょう。

原価管理で生産工程と進捗が見える化できる

正しく原価管理をすれば、原価がわかるようになるだけではなく、

- 生産指示が出せる

- 生産の進捗がわかる

- 各工程に必要な部品や原材料がわかる

- 各工程で使用したものが自動で落とせるようになる

といったように、ベテランの勘や熟練者による属人的な管理から、データに基づいた誰にでもできてかつ精度の高い見える管理へと変わるため、全体の効率が上がると同時に、無駄な仕入れや生産も減ります。

原価管理は小さく対象を絞ってはじめよう

今回、解説した手順を主要な製品1~2種類に絞って始めることをお勧めします。

恐らく、部品表の間違いなどの設定ミスや、思っていたことと違うという想定ミスがあるからです。

対象を制限してスタートすれば、仮にミスをしても大きな問題になりません。

原材料の原価管理のロードマップをまとめると、次の3段階になります。

- 作業時間の記録

- 使用部材の記録

- 1指示分の使用部材の記録

- 工程別の使用部材の記録

システムを導入しただけで原価管理はできません

残念ながら原価管理ができるシステムを導入しているにもかかわらず原価管理がうまくできていない会社は多いです。

在庫管理110番にも、製造業の皆様から「原価管理がやりたいがうまくいかない」というご相談が寄せられます。

ご相談いただく会社様のだいたい50%が原価管理ができるシステムを導入済みです。

ご相談の中で皆様が口を揃えて言うのが、

「システムベンダーにシステムを導入すれば、原価管理ができるようになるといわれたが、うまくいっていない」

実はこれは当然のことで、システムベンダーさんの言う通り、システムのマニュアルに沿って導入すればいいわけですが、

設定を決めること自体がシステムベンダーさんが言うほど簡単ではありません。

システム会社は理屈は分かるが実務を知らない

システム会社は、自社のシステムですからどのように設定をすれば、どのような結果が得られるかはよくわかっています。

しかし、実務を知りません。

全く整備できていない会社に対して、いきなり原価管理システムを進めるのは論外ですし、導入した企業のためになりません。

仮にできている企業だったとしても、少なくとも次の3点は確認すべきでしょう。

- 原価管理をするためにその会社が今、どれくらい情報を整備しているか?

- 仮に情報が整備できていたとして、メンテナンスし最新の状態を保てているか?

- 整備された情報がその会社にとって、本当に妥当な状態か?

原価管理情報をメンテナンスして最新状態を保つ

原価管理情報は初期設定して終わりではありません。

その先に待っているのがメンテナンスです。

作業原価に関しては、工程が変わる、追加されるなどよほど大きな変更が無い限りは、メンテナンスは不要です。

ただ、原材料原価に関してはそうではなく、設計変更などによって、使用する原材料は頻繫に変更されます。

お客様の要望に応じて、部品表を作ることもあるでしょう。

メンテナンスしないと、徐々にシステムの設定と実際の作業の乖離が起こります。

すると、「生産指示が信頼できないもの」になってしまい、使われなくなっていきます。

原材料の構成をメンテナンスする仕組みが無いと、せっかく作った仕組みが徐々に崩壊します。

原価管理情報はできる限りシンプルな設定にする

原価管理情報のメンテナンスができなくなるもうひとつの理由は、設定が複雑すぎる・・・ということです。

工程と部品表の作り方にはコツがあります。その会社のものづくりの特徴に合わせて、メンテナンスしやすい設定にしなければいけません。

まとめ:原価管理で大切なのは準備と運用

ここまで、原価管理を段階的に導入する方法を解説しました。

システムベンダーが言うほど、「原価管理が簡単にできます」というものではありません。

実務の合間をぬって準備をしなければならず、これまで染みついたやり方や習慣を変えるというとてつもない労力が必要です。

- 設定:システムを動かすための設定値(情報)の準備

- 運用:システムを使いこなすことに慣れる

今回解説した原価管理の段階的導入によって、会社の実情に応じて着実に設定と運用を実施して、

システムをうまく使いこなして念願の原価管理を実現してください。

原価管理のご相談・お問合せ

- 原価管理のためにシステムを導入したもののどうしてもうまくいかない

- 原価管理をシステムで実現したい

- 原価管理の段階的導入を自社で実践したい

というお悩みやご相談は在庫管理110番に遠慮なくご相談ください。

会社の管理レベル、実情に応じたアドバイスやご支援をさせていただきます。