中小企業の経営者の方向けに、生産管理システムの基本や導入メリットを整理したうえで、選び方のポイントや比較のコツ、よくある失敗事例を在庫管理アドバイザーがわかりやすく解説します。

現場と経営、両方を強くしたい、そして自社に合ったムダの無い生産管理システムを低コストで導入したい場合は、ぜひ最後までご覧ください。

「現場の状況が把握できない」、「納期に遅れが出る」、「ベテラン社員が辞めるたびに業務が回らなくなる」、「あると思っていた在庫が無い」

こうした悩みを慢性的に抱える中小製造業の経営者の方は少なくありません。

近年は特に人手不足が深刻化しています。

常に生産能力が不足している状態なので、納期に追われ、ミスやトラブルが多発、リカバリーのため残業が続く傾向にあります。せっかく入った従業員も「こんな環境にはついていけない・・・」とすぐに退職してしまうという負のループに陥ってます。

負のループを断ち切るためには、効率化と経験や勘に頼らず、少ない人数・経験が浅い従業員でも安定した生産体制を維持することが大切です。

そういった課題を解決するためには、「生産管理体制」を整えることが一番の近道ですが、従来の紙ベースやExcel管理では非効率・属人的であり、限界があります。

そこで、必要になるのが生産管理システムの導入です。生産管理システムを導入すれば、生産の計画、在庫の管理、進捗の把握、原価の見える化といった業務を一つのシステムで一元管理と可視化ができるようになり、属人化を防ぎ、経験や勘に頼らない「仕組みで動く工場」を実現できます。

これは単なるIT化ではなく、経営改善のための有効なDXの手段でもあります。

ミスやロスの削減、納期遵守率の向上、現場の負担軽減といった効果が期待できるため、限られた人材・資源で最大の成果を上げる体制づくりに役立ちます。

とはいえ、生産管理システムにはさまざまな種類があり、価格も機能もバラバラ。自社に合わないシステムを選んでしまえば、「導入したけど現場で使われない」「経営改善に役立たなかった」といった結果にもなりかねません。

生産管理システムは「現場のためのツール」であると同時に、経営の視点からも価値のある投資です。だからこそ、導入にあたっては基本的な役割を理解し、自社にとって何が必要かを見極めることが大切です。

些細なことでも遠慮なくご相談ください!

目次

生産管理システムとは?

生産管理システムとは、「何を・いつ・どれだけ・どうやって作るか」を計画・管理するためのシステムです。

製造現場で日々行われている生産計画の立案、材料の手配、進捗の確認、在庫の管理、原価の把握など、業務全体を一元的に見える化し、効率よくコントロールできるようにするのが目的です。

生産管理システムの機能

生産管理システムは様々なものがありますが、主要な機能とその導入効果は以下の通りです。

在庫管理

- 機能:材料・仕掛品・製品など、あらゆる在庫の「数」「場所」「状態」を把握する。

- 効果:リアルタイムで在庫状況を確認でき、欠品や過剰在庫を防ぐ。

購買管理

- 機能:購買管理とは、発注管理や納期管理、仕入先管理、発注書の作成など。

- 効果:発注漏れ、納期遅延を防ぐ。調達コストの適正化。下請け法への適切な対応

製造指示・実績管理

- 機能:いつ・どこで・何を・どれだけ作るかを指示し、その結果を記録する。

- 効果:計画と現実の差異を把握し、進捗や人員の調整、改善に繋げる。

品質管理

- 機能:製品の検査・不良記録・クレーム対応などを管理する

- 効果:品質トラブルの早期発見、不良の低減、削減

トレーサビリティ対応

- 機能:ロットNoなどによって「いつ・どこで・誰が・何を使って作ったか」が追跡できる機能。

- 効果:不具合発生時に原因特定やリコール対応が可能。詳細な原価管理(同一品でも仕入れ値が違う場合)が可能、有効期限の管理が可能。

原価管理

- 機能:製造にかかったコスト(材料費・加工費・外注費など)を把握する機能

- 効果:利益率の把握や、効果的なコスト削減施策につなげる。

資材所要量計算(MRP)

- 機能:生産計画や販売計画から製品を作るのに必要な部品・材料を、自動計算する

- 効果:必要な部品を計算する手間を省いて効率化、過剰在庫や部材不足を防ぐ

MRPについては、下記の記事で詳しく解説しています。

生産管理システムを選定する5つのポイント

システム会社の営業の「見栄えの良いプレゼン」や「過去の導入数」に目を奪われがちですが、同じような製品を作っていても、生産体制や考え方が全く違うなど、生産管理は各社の特徴がとても色濃く表れます。

自社の生産形態に合っているか?

生産形態

大きく分けて「見込み生産」、「完全受注生産」、「半受注生産」の3つに分かれます。

見込み生産

販売計画や生産計画に基づいて、製品を生産する。注文は在庫している製品を引当して出荷する。

日用品などスーパーやホームセンター、家電量販店に並んでいるような商品の生産および、その製品に必要な部品の生産

完全受注生産

注文(受注)が入るまで一切在庫を持たず、受注が入ってから、製品の設計や部品の発注や生産計画を立てるものです。完全な製番管理による生産体制。

半受注生産

予めある程度の部品の在庫や製品の在庫を用意している、見込み生産と受注生産のハイブリッド生産体制です。

大きく分けて2つのパターンがあります。

- ある程度部品の在庫を持っていて、受注が入ったら生産開始する。

- ある程度部品の在庫を持っており、かつ仕掛品在庫もある、販売計画や生産計画に基づいて、標準的な製品は在庫を持つこともある。顧客からの受注時、在庫している製品を出荷することもあれば、注文時に部品や仕掛品を使って生産開始する場合もある。

多くの会社の場合、「半受注生産」であることが多いです。

生産形態について詳しく知りたい場合はこちらの記事をご覧ください。

受注方法・納期対応

生産形態と密接にかかわります。

- 注文が確定してから生産するのか? または確定せずとも生産する場合はあるか?

- 在庫から出荷する前提か?

- 顧客の要求納期遵守率の重要度は?短納期対応の必要性は?

工程の特徴

- 生産リードタイムの長さ:1製品が出来上がるまでに1日以上かかるか?

- 工程数の多さ:工程数が多い場合は、工程管理をできるようにしておいた方が良い。

- 工程の順序は決まっているか/変動するか:工程を変更できるようにしておいた方が良い。

- 生産は手作業が多いか/自動化されているか:手作業が多い場合は生産指示書を発行できるようにし、自動化が多い場合は、生産管理システムと機械との連携を検討

- 外注工程はあるか?:外注管理、支給先在庫管理をできるようにする。

- 途中で仕掛かり在庫が発生するか?:工程の設定と仕掛在庫の計上ができるようにする。

製品の種類と特性

製品の種類の多さ・特性によっては、切り替えや廃番などの処理が手間をかけずに効率的に設定できる機能を検討します。

以下の視点で自社の製品を評価してみてください。

- 品種数は多いか?(多品種少量/少品種大量)

- 設計変更や仕様変更は頻繁か?

- 標準品が多いか?カスタム品が多いか?

- 製品ライフサイクルは短いか?長いか?:1年が目安

生産の管理対象

生産の管理対象では、特に会社や現場として抱える課題をメインに考えます。

生産管理システムの管理対象になりやすいのは以下の通りです。

- 部品発注の手間、BOM(部品表)の管理:MRPを実施するためには必須です。

- トレーサビリティ:製品などをSKU単位で原価管理・有効期限・品質管理などが必要か?

- 原価管理:部材費・加工費・外注費を把握したいか?

ここまで解説した生産形態の自己診断シートがダウンロードできます。

自社の状況を客観的に見つめなおし、自社に合った生産管理システムの選定に役立ててください。

【無料】生産形態_自己診断シート.xlsxをダウンロードする

自社の業務フローに合わせてカスタマイズできる柔軟性があるか

生産管理システムは、自社の生産形態に合っていたり、単に機能が豊富であるだけでは不十分です。

生産管理は、あなたの会社の独自性がとてもよく表れます。

自社の業務プロセスに対して、システムがどれだけ柔軟に対応できるかが重要なポイントとなります。

たとえば、自社独自の工程順や、イレギュラーな製造フロー、属人的な運用などがある場合、

そのまま標準機能では対応できないこともあります。

こうしたケースでは、業務を無理にシステムの標準機能に合わせるのではなく、システム側がどこまで業務に寄り添える設計・カスタマイズ性を持っているかを見極める必要があります。

また、現場での使い勝手や入力項目の変更可否、帳票や画面レイアウトのカスタマイズなど、運用後も柔軟に調整できる仕組みがあるかどうかも重要です。

導入前には、自社の業務フローを整理したうえで、以下の観点で確認しましょう:

- 検討しているシステムの標準機能が自社の業務手順にどの程度フィットしているか

- 業務を変えずに導入できるか、またはどこを合わせる必要があるか

- 将来の業務変更(工程追加、品目増、拠点拡大など)にも対応できる柔軟性があるか

- ベンダー側が自社業務を深く理解し、柔軟に提案・対応してくれる体制か

既存システムとの連携性

これは生産管理システム選定で見落としがちなのに、導入後に非常に重要になるポイントです。生産管理システムは、単独で使用することは少なく、販売管理や会計のシステムと連携することが多いです。

以下に、何を確認すべきか/どう見極めるかを具体的に解説します。

どの既存システムと連携が必要か洗い出す

生産管理システムと連携が考えられるのは以下のようなシステムがあります。

- 会計システム(例:勘定奉行、freee、SAP会計 など)

- 販売管理システム(受注・出荷・請求)

- 購買・在庫管理システム

- 設計系システム(CAD、PDM、PLM)

- IoT・MES系システム(設備稼働、センサー)

- 倉庫管理システム(WMS ※特に3PLや外部倉庫を使用している場合)

- 人事勤怠(作業実績や人件費連動)

データ連携の方法

- CSVやExcelなどファイルでのインポート/エクスポートが可能か?

- API連携(リアルタイム)に対応しているか?

- 特定のシステムとの実績ある接続事例があるか?

- 手作業による転記や加工が不要か?(工数とミスの温床)

連携にかかる工数・費用・制限

- 初期導入時の連携設定にかかるコストはどれくらいか?

- どちらのベンダーが連携対応してくれるのか?責任分界点は?

- データ項目・形式の違いがあって変換作業やカスタマイズが必要になるケースはないか?

費用面では、API連携の方が高コストです。

リアルタイムの連携を求める場合はAPI連携、1か月に1回など多少手間をかけて良い場合は、CSV連携がお勧めです。

現場での運用に落とし込めるか

連携したことで、現場のオペレーションは簡略化(例えば、手作業による転記が無くなった)されるか?

操作性・ユーザーインターフェースのわかりやすさ

現場担当者が使いやすいUI/UXになっているか。

分かりづらい、覚えにくいと特定の担当者しか使いこなせなくなってしまいます。

特に、機能が豊富なシステムであればあるほど、メニューや設定が多いため複雑になる傾向があります。

クラウド or オンプレミスの選択肢

生産管理システムを**どこで・どのように運用するか(設置形態)**を選ぶことを意味します。

それぞれの違いと、選ぶ際の具体的な判断ポイントは以下の記事で詳しく解説しています。

生産管理システム導入で失敗するよくある原因15選

在庫管理110番には、生産管理システムを導入したけどうまく使いこなせていないというご相談がとても多いです。中には何度も入替に失敗している・・・という会社もあります。

導入に失敗する、思ったような効果が得られていない会社には次のような原因があります。

目的・課題が不明確なまま導入をスタートする

他者のシステム導入に焦って、「とりあえずうちもシステム化したい」だけでは、現場にフィットせず失敗しやすいです。なぜシステム化が必要なのか?明確な課題を設定しましょう。

自社の生産形態にあっていない

生産管理システムで最も重要なのは機能の充実ではなく生産形態に合っているかどうかです。

在庫管理110番に寄せられた悲惨な実例は、「見込み生産が主体」の会社なのに、導入したシステムは「製番管理(完全受注生産)」だった・・・というケースです。

現場の業務フローを把握せずにシステムを選定する

実際のオペレーションと合わない仕様で導入し、使われなくなる。

現場の巻き込み不足

トップダウンのみで決めてしまい、現場の理解・協力が得られず、入力されない・形骸化する。実際に生産管理システムを使用するのは、現場です。現場の理解・協力は必須です。

教育・運用トレーニングを軽視する

→システムを入れても、使い方がわからず現場が慣れているこれまでの管理を止めていない。最初はどんなものでも慣れていません。必ず教育・運用トレーニングを実施しましょう。教育・運用トレーニングを短期間で終わらせる方法としては、なるべくシンプルなシステムを導入することです。

現場フィードバックを無視して運用ルールを決定する

運用しているとほぼ間違いなく、現場からの要望や運用上の課題にぶつかります。その時にコストがかかることを嫌い、カスタマイズをしないと使いにくい・現場負担が増え、結果的に現場が使ってくれないという状況が生まれます。

データ整備(マスタや過去実績)が不十分

エクセルや紙で、属人的な管理をしているとデータ整備が不十分な場合があります。

正確な計画や実績が出ず、混乱の元になります。

データ整備のポイントは以下の通りです。

- マスタの表記ゆれがないかどうか

- 単位が統一されているかどうか

- データの命名ルール・登録ルールを統一・正規化

- 不要なマスタ(廃番品・使われていない工程など)は削除または識別できる

データの二重入力が発生している

二重入力には次のような問題点があります。

- 手間・工数が増える:入力作業が2倍、担当者の負担大

- ミスが発生しやすい:数字の打ち間違い、転記漏れなど

- データ不整合が起きる:同じ受注なのに数量や日付がズレている

- リアルタイムでの判断ができない:どちらが最新データかわからない

データの二重管理を無くすためには、次のようなことをチェック、改善しましょう。

- システム間連携

- エクセルの管理が残っている(現場が独自で在庫数を記録している等)

- 紙の管理が残っている(作業日報を紙で記入し、後からPCで手入力等)

機能過多の高機能システムを選びすぎる

逆に、システムに過度な期待をしてしまい、何でもシステムでやろうとすると起こりやすいケースです。全機能を理解できず、使いこなせず、導入費・運用コストばかりかかってしまいます。

段階的導入をせず、最初からフルスケール導入する

テストや運用慣れ不足、データ整備の不備が多発し、大混乱を起こす。

最初からたくさんの機能を求めず「会社や現場として抱える課題をメイン」に解決できる機能から導入してみるのも良いでしょう。

システムに業務を無理やり合わせようとする

コストをケチって、標準機能のままや、必要な機能が足りない状態で導入すると起こりやすいです。前述した通り、生産管理はその会社の独自性が色濃く表れますので、カスタマイズ無しの導入は、実際の業務フローに合わず、業務効率が落ちる、かえって混乱を招くケースが多い。

システムを過度にカスタマイズする

各社の生産管理システムは、それぞれにベースの設計思想があります。

逆に自社の業務に合わせようと、過度なカスタマイズをするとシステムが複雑かしたり、内部的に整合性が取れなくなってしまうことが多いです。

業務をシステムに合わせる、システムを業務に合わせるバランスは、60:40、70:30くらいの割合がお勧めです。(選定した生産管理システムのベースの設計思想に合っていることが前提です。)

要件定義が不十分なままベンダーに丸投げする

「こんなはずじゃなかった」が多発する典型的パターンです。仕様の誤解・トラブル対応の遅れに繋がります。

システム会社は豊富な導入実績があったとしてもあくまでもシステム開発のプロです。あなたの会社の業務を全て知っているわけではありません。

特に生産管理は、会社の独自性が現れやすい業務なので、あなたの会社の業務のことを伝えて、しっかりと要件定義を行いましょう。

他システムがブラックボックス

古い販売管理やスクラッチ開発の基幹システムと連携ができない。

経営層が「導入すればうまくいく」と思っている

システムはあくまで“道具”。使いこなす仕組みが必要。導入しただけでは何も改善されません。

使いこなせる在庫管理システムを導入する

在庫管理システムの導入を成功させるためのポイントは使いこなせるものを導入することです。

在庫管理110番にもシステムの導入や入れ替えの相談をいただきますが、在庫管理システムの失敗で多いのは、「欲張りすぎている」ことです。

多機能なものを導入しても、理解ができない、設定が追い付かない等の理由で使いこなせず、結果的に使えない状態になっています。

もし、初めて在庫管理システムを導入するのであれば、高価なものを入れる必要はありません。安価なもので充分です。最初から自社の業務に合わせようとこだわると、多くの機能が必要だったり、機能で賄えない場合はカスタマイズになり、高額になっていきます。

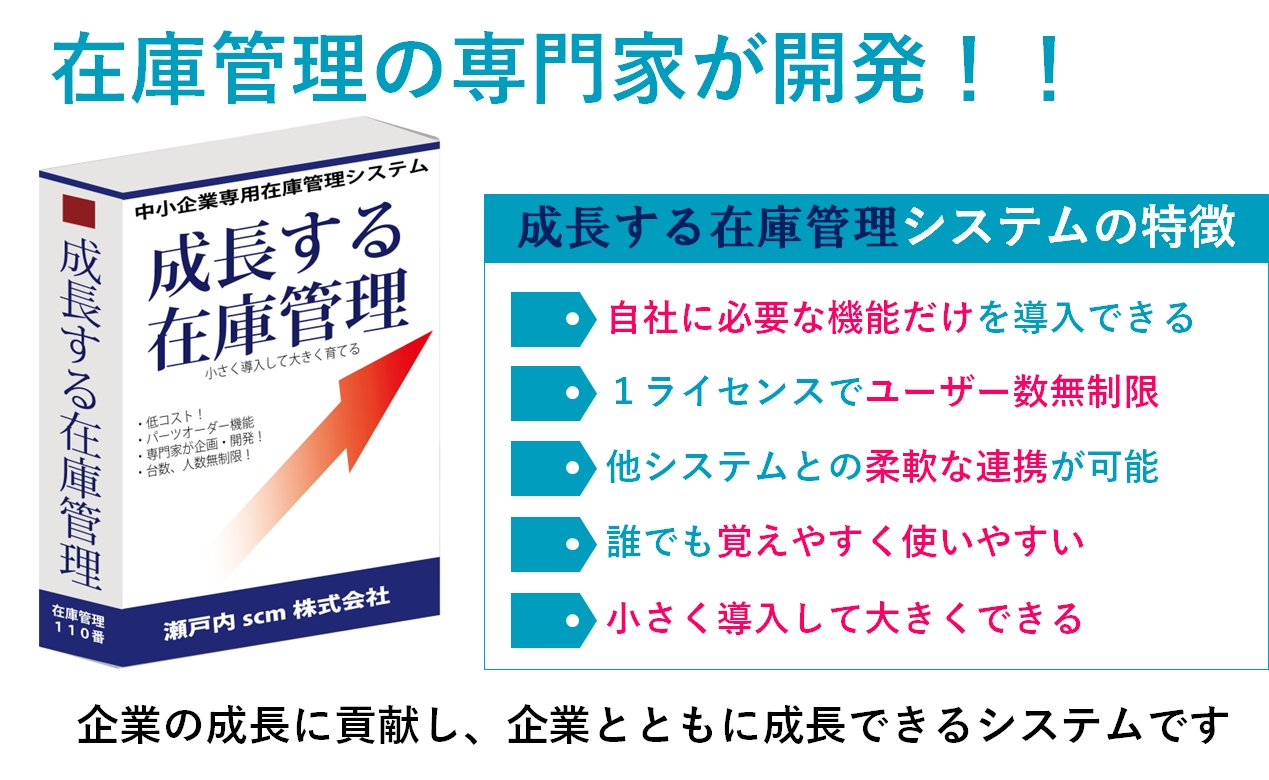

在庫管理110番が開発した成長する在庫管理システムは、使いこなせることを大前提に開発しています。必要最小限でシンプルなシステムから始めることができます。さらに、システムの機能を拡張することができるので、徐々に自社の業務に合わせてカスタマイズできるため、業務効率化にも役立ちます。500社以上の在庫管理のコンサルティング・相談をのってきた在庫管理アドバイザーが、『今のあなたの会社に本当に必要な機能』を提案しますので、安心して相談できます。

在庫管理110番が開発した成長する在庫管理システムは、使いこなせることを大前提に開発しています。必要最小限でシンプルなシステムから始めることができます。さらに、システムの機能を拡張することができるので、徐々に自社の業務に合わせてカスタマイズできるため、業務効率化にも役立ちます。500社以上の在庫管理のコンサルティング・相談をのってきた在庫管理アドバイザーが、『今のあなたの会社に本当に必要な機能』を提案しますので、安心して相談できます。

低コストで自社に必要な機能を持ったシステムが導入できる