MRPは、正しく導入ができれば、発注業務を劇的に効率化(自動化)し、そしてムダな発注を防ぐことができるとても便利なツールです。

在庫管理110番には、MRPを導入したが、全然運用ができていない、システム会社が言っていたような効果が感じられないという相談がとても多いです。

私の肌感としては、MRPを使いこなせている会社はかなり少ない・・・というのが実感です。

この記事は、次のような会社に向けて書いたものです。

- これから初めてMRPを導入したいと思っている会社

- MRPを導入したが、うまく活用できていない会社

MRPはシステムを導入するだけでは、全く働きません。

なぜなら、導入を成功させる最大のポイントは、MRPの原理を理解し、自社の管理体制の整備をすることが必須だからです。

とはいえ、MRPシステムを導入すれば経営的リスク(過剰在庫による財務リスクや、売上機会の損失)の回避だけではなく、従業員の生産性向上にも劇的に貢献することも事実です。

この記事を読めば、MRPの原理を理解したうえで、プロとして進めたい現実的なMRPシステムの導入方法もご紹介します。

- MRPシステムの機能とメリット

- MRP計算の流れ

- MRPを運用するために必要なもの

- MRP導入の課題と解決策

- 現実的なMRPシステムの導入方法

【無料】完璧でなくてもMRPを導入したい、自社がMRPを導入できるのか知りたい

目次

MRPは発注数計算を自動化できるシステム

MRP(Material Requirement Planning、日本語:資材所要量計画)は製品の生産計画からその製品の生産に必要な部品や原材料の数量を計算します。

システムによっては、数量を計算するだけではなく次のようなことも考慮して発注数量を計算します。

- ロットまとめ

- MOQ(最低数量)

- 発注日と納期

手作業ではとてもやりきれない膨大な作業を自動でやってくれます。

MRPシステムの機能とメリット

過剰在庫・欠品・生産停止リスクも軽減

実需に基づいて、在庫レベルの管理を自動化できるので、必要なときに必要な量の在庫を計算します。

そのため、過剰在庫や材料不足による生産停滞のリスクを低減します。

脱、属人化やベテランに頼りも無くせる

特に中小企業において、発注業務は、経験と勘によってベテランに支えられており、属人化しやすい業務の一つです。

しかし、MRPを導入すれば、若手であっても発注業務に対応可能になり、一極集中しがちな発注業務の負担軽減に役立ちます。

発注業務の高頻度化

MRPを導入すれば、高頻度で発注業務ができるようになるため、結果的に1回の発注数量を減らせます。

従来の発注業務では、販売計画や在庫情報、生産の情報を集めて、発注数を決めないといけないため、とても時間と手間がかかります。

そのため、発注を1か月に1回しかできない・・・という会社も非常に多いのが現実です。

MRPを導入して、1か月に1回の発注を、1週間に1回にすれば、発注数を75%削減できます。

さらに、直近の発注ができりるようになるため、発注精度をより高めることができるため、安全在庫も減らせます。

生産管理の見える化

システム化されていない生産管理は、担当者が頭の中で把握して調整をする職人技で、替えが効きません。担当替えに一番苦労する業務の一つです。

状況を把握するためには、担当者に聞かないと何もわからない・・・というのはよくある話です。

しかし、生産管理担当者が調整や問い合わせ、確認に明け暮れ、管理がおろそかになったり、残業が増えてしまうということも良くあるできごとです。

MRPシステムを導入すれば、生産計画や在庫状況を「見える化」できるので、担当者じゃなくても状況把握がしやすくなります。

生産プロセスにおけるリスク管理

MRPシステムは、直前にわかってもどうすることもできない調達や生産のリスク管理にも寄与します。

MPRを回した段階で、

- 調達が間に合わない

- 生産が間に合わない

- 生産能力が足りない

といったようなことを事前に検知すれば、計画段階で生産を止めたり、生産能力を集中させるなどで、事前にこれらを回避・解決できます。

MRPが所要量計算をする仕組み

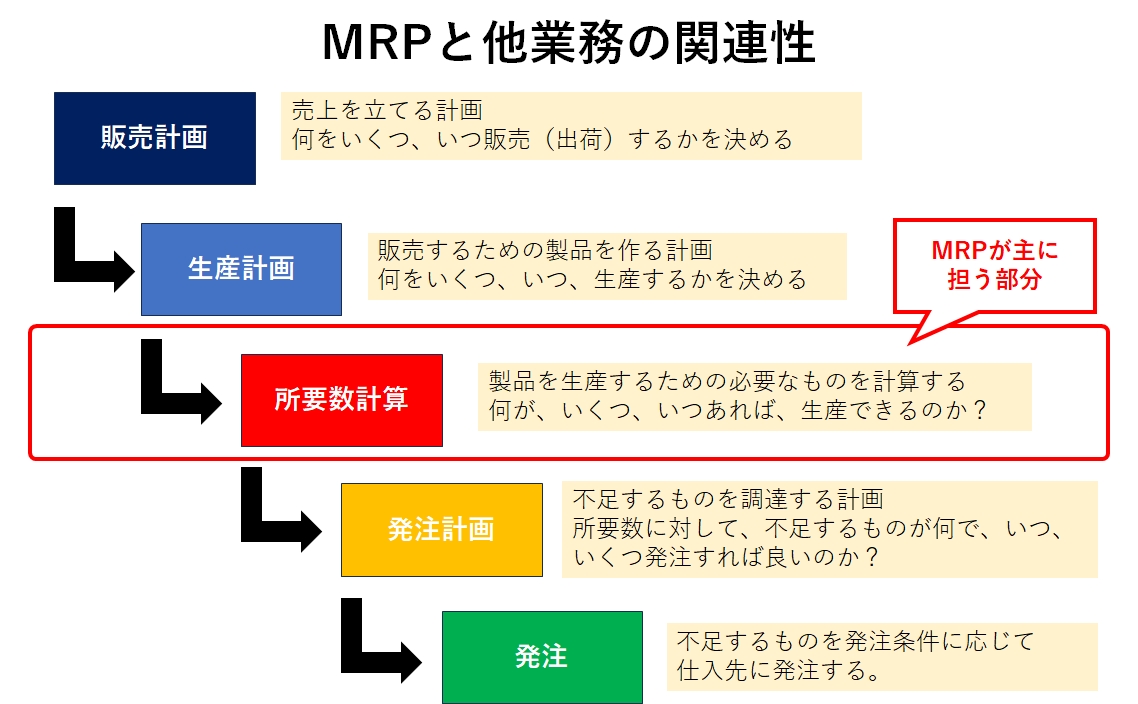

MRPの計算は、以下のような流れになります。

- 販売計画の作成:売り上げを立てるための計画です。何をいくつ、いつ頃に売るのかを計画します。営業や販売企画(マーケティング)、過去の傾向をもとにして立案します。

- 生産計画の作成:MRPシステムに製品の生産計画(生産する製品の数:MPS)を入力します。これは、製品をいつ、いくつ生産するかを決めるものです。

- 所要量計算:MPSをもとに、その製品を生産するために必要な部品や原材料を計算します。(総所要量計算とも言います)

- 発注計画:所要量計算の結果、発注しなければいけないものの、発注日(納期)と数量を計算します。※在庫で対応できるものは発注不要なので対象から除外されます。

- 発注:発注計画の結果に基づいて、仕入先に発注します。※MRPシステムによっては、発注計画(発注リコメンド=発注しなければいけない品番リスト)で終わる場合もあります。

MRPを運用するために必要なもの

MRPを回すためには必ず次の情報が必要です。

部品表(BOM)

1つの製品に必要な部品の数を示した部品表が必要です。

MRPは、生産計画に基づいて必要な部品を計算します。

そのためには、その製品が何からできているか・・・という情報が必須です。(例えば、車1台を作るためには、タイヤが4本必要といったような情報です。)

BOMについて詳しく知りたい場合はこちら

在庫数

MRPは最終的に、在庫が足りない場合に発注が必要という情報を作ります。

在庫が足りないという情報を作るためには、最新の在庫情報が必要です。

発注条件

仕入先に発注する時に必要な条件があれば、設定が必要です。

- 発注リードタイム:納期(必要な日付)から逆算した発注日を計算するために必要。

- 発注ロット数:ある数量単位でまとまって発注が必要な場合(例 MPRの計算結果で4個必要でもロットが10個だったら、10個発注する。)

- MOQ(最低発注数):発注数の最低限数が決まっている(例 MRPの計算結果で、1個必要でも、MOQが3個の場合、3個発注する。)

MRPシステム導入の課題と解決策

しかし、MRPシステムを導入して劇的な生産性向上の恩恵を受けている企業がかなり少ないのが現状です。

MRPを導入したにもかかわらず、効果を得られていない理由は大きく分けて2つあります。

- 正確な情報が無い

- MRPを回すタイミング

正確な情報が無い

MRPで最も重要なのは、正確な情報です。

特に必要なのは、次の3点です。

- 正確な在庫数(最低でも95%以上)

- 最新の部品表

- 正確なリードタイム

MRPを回すタイミング

MRPと実際の生産が違ってはいけません。

例えば、当初決めた計画を変更したり、お客さんの要望などで緊急生産をするときなどです。

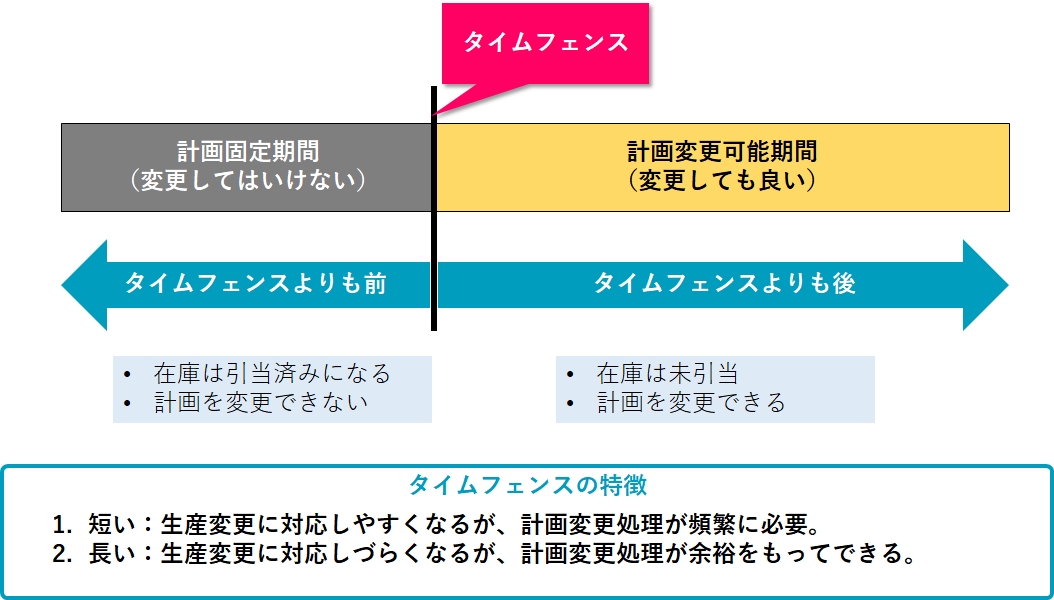

MRPを回すタイミングは、タイムフェンスとタイムバケットで決まります。

タイムフェンス(固定計画期間を決める)

タイムフェンスとは、生産計画を変更変更しても良い期間と変更してはいけない期間を区別するための時間的な境界です。

タイムフェンスの目的は、計画の安定性を確保するためで、頻繁な変更による混乱を防ぐのが目的です。

そのため、タイムフェンスよりも前の期間は、計画固定(凍結)期間と呼ばれ、生産計画を変更できない期間になります。

タイムフェンスは1~1か月の間で設定されることが多いですが、設定期間によってメリット、デメリットがあります。

- タイムフェンスが短い:計画固定期間が短くなるので、計画変更がしやすくなります。ただし、MRPを頻繁に実行しなければいけないため、負担が大きくなります。

- タイムフェンスが長い:計画固定期間が長くなるので、計画変更がにしくくなり、緊急対応ができません。逆に、MRPは余裕をもって実行できるので負担を軽減できます。

たとえば、タイムフェンスを1週間後に設定した場合、1週間先までの生産計画は固定されます。1週間先以降の計画は変更可能です。

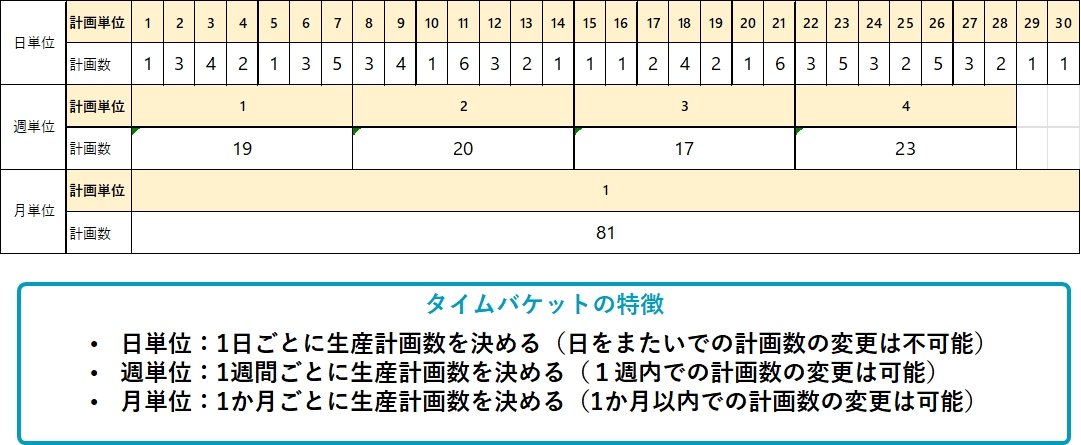

タイムバケット

タイムバケットとは、計画数を決める単位のことです。日、週、月などの時間単位で設定します。

タイムバケット内の変更は許されます。

たとえば、タイムバケットを「日」に設定した場合は、1日ごとの生産計画を立てて、生産計画の変更はその日なら可能ですが、日をまたいでの変更は不可能です。

タイムバケットが細かければ細かいほど、生産計画や発注納期はより詳細になり、細かい調整が可能です。

タイムフェンスとタイムバケットの概念は、MRPを運用する上でとても重要です。

設定の長短によってメリットとデメリットが存在するので、自社の状況に合わせて現実的な設定が必要です。

絶対に導入不可能な会社の特徴

システム会社の『MRPを導入すれば、発注業務を自動化でき、適正在庫も実現できますよ!!』に絶対に飛びついてはいけません。

なぜなら、その言葉の裏側には、「きちんと設定をしてシステム通りに操作していただければ・・・」が隠れています。

現場を知っている在庫管理の専門家として、MRPシステムの安易な導入はお勧めしません。

特に、次のような会社は厳密なMRPは導入不可能です。

- システムがあるにもかかわらず、全員が使っていない(エクセル管理を許している)

- マスタが整備されていない、またはメンテができていない

- 担当者に聞かないと、状況が分からない

MRPシステムを導入しさえすればうちも発注を完全自動化できる」と単純に考えている会社は、間違いなく絶対に運用に失敗します。

システム会社によるMRPの導入成功事例に出てきている会社は、情報整備と管理体制が本当にきちんと整っているからです。

成功事例を見て、MRPシステムを導入しさえすれば、うちも導入できる!と思ってはいけません。

失敗しない現実的なMRPシステムの導入方法

MRPの特性、メリットとデメリットの原理を正しく理解していれば、部分的に導入することも十分可能です。

MRPを導入するからといって、全ての製品、部品に適用する必要は全くありませんし、適用を求めるコンサルやシステム会社は実務を分かっていません。

MRPには、正確な運用が求められます。

- MRPを回すのが面倒だから

- お客さんの要望に応えるために、MRPを守っていられない

- 情報のメンテナンスをする時間がない

といった状況では、ち密なMRPは絶対に運用できません。

割り切ってMRPを導入する

一般的なMRPシステムは、完璧な機能を備えたものがほとんどです。

完璧なMRPには、様々な情報整備、情報更新が必須です。

しかし、システムを導入したにもかかわらず断念した(諦めた)会社は、

完璧なMRPに必要な情報整備は不可能です。

実は、完璧なMRPを目指さず、割り切れば導入も可能です。

割り切りの方法は大きく分けて2つあります。

得られる結果を割り切る

例えば、簡単な順番に並べると次のようになります。

- 現在の受注や生産計画から必要になる部品とその数量が知りたい

- 現在の受注や生産計画と発注残から不足する部品とその数量を知りたい

- 現在の受注や生産計画と発注残から、不足するタイミングも知りたい。

- 現在の受注や生産計画と発注残から、どの発注先にいつのタイミングで発注すれば良いかも知りたい。

対象を割り切る

たとえば、下記のような部品を持つ製品に絞れば、負担を減らしつつMRPのメリットを最大限享受することができます。

- 変更があまりない部品

- 複数の製品に使う部品(共通部品)

- 主要製品の主要部品(計画数の変動が少ない部品)

たとえば、比較的、設計変更の無い安定している主要部品に対象を絞れば、

- 部品表のメンテを頻繁しなくても良い

- 計画変更の影響を受けにくいので、計画変更を頻繁にしなくても良い。

といったメリットが生まれます。

割り切ったMRPだったとしても、導入して良かった!と感じることができるはずです。

まとめ

ここまで、MRPの機能と導入のメリット、導入の注意点から現実的な導入方法まで解説しました。

再度まとめますと、

- MRPは発注数を自動計算できるシステムで手動でやりきれない膨大な作業を自動化できる。

- 導入することで、過剰在庫や欠品、脱ベテラン頼り、発注業務の高頻度化を実現できる。

- MRP計算の流れ(MRPのメインは、製品の生産に必要な所要数計算)

- MRPを運用するためには、部品表、正確な在庫(精度95%以上)、発注条件の設定(発注リードタイムや発注ロット)

- MRPでは「4」で解説した情報を最新、正確な情報を整備しないと正しく機能しない。

- MRPを回すタイミングは「タイムフェンス」と「タイムバケット」で決まり、メリット・デメリットを理解して決める。

- MRPをち密に導入する必要は無い、得られる結果や共通部品や主要部品など、計画の変更を受けにくい部品に限定して度導入する。

私はMRPは業務負担を大きく減らすことのできる大きな武器だと考えているので、ぜひ取り入れていただきたいです。中小企業にこそMRPは導入してほしいです。

MRPを適用する部品は、限定して絞り込んで、その他の部品は、発注点やダブルビン管理などの発注方法を組み合わせれば十分です。

ただし、安易なMRPシステムの導入は絶対に失敗するのでお勧めしません。

自社の状況とMRPの原理を知ったうえで、現実的なMRPシステム導入しましょう。

自社がMRPを導入できる状態かを知りたい

在庫管理110番としては、導入できるならすべてのメーカーに導入してもらいたいと思っている仕組みです。

とはいえ、前述の通り完璧なMRPを導入して、期待通りの成果を得ながら運用できる企業はごくごく一部です。

割り切ったMRPの導入をぜひお勧めします。

MRPを導入したいけど、自社がMRPを導入できる状態かを知りたい、どうすればMRPを導入できるのかを知りたい・・・

自社のレベルでも導入できるMRPの仕組みを構築したい

という場合は、ぜひお気軽にご相談ください。

MRPが導入できるのか、自社のレベルに合ったMRP在庫管理アドバイザーに相談してみる

在庫管理110番では、在庫管理について学べる在庫管理セミナーを実施中です。

このセミナーを受講すれば、特典として自社の在庫管理レベルや、問題のチェックも可能です。

自社の適正在庫や在庫管理の仕組み作りを勉強したい場合は、ぜひお勧めします。

自社の在庫管理レベルと適正在庫が分かる