誤出荷や作業ミスが減らない、業務効率が悪い、在庫精度が悪い・・・

昨今、インターネット販売が手軽になってきたことから、これまで大手との取引だけをしていた会社が、もっと売上を増やしたり、利益を確保するためにEC事業への進出するというケースが増えています。

商品の企画開発や開拓、営業には一生懸命取り組みますが、倉庫管理ぐらいできるだろう・・・と軽く考えていませんか?実はそんなにそんなに甘くありません。

簡単にできるだろうと思い、システムや人員を増やしてもミスは減らず、効率も上がりません。

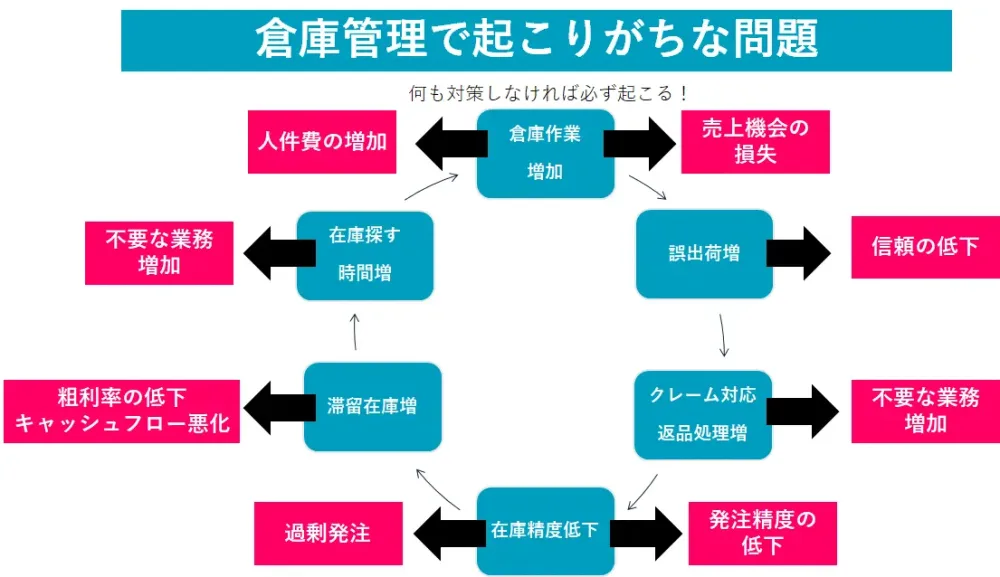

実際に、倉庫管理の問題で売上機会の損失、また、出荷遅延や誤出荷などによるクレームによる信頼低下ケースがとても多いです。

アマゾンやモノタロウ、ZOZOなどECで成功を収めている会社は、倉庫管理に多額の投資をしてリスク発生を予防に力を注いでいます。

なぜなら、倉庫管理で起こる問題は業種を問わず共通点があり、必ず起こることが分かっているからです。

この記事では、多額の投資はできないけど、ミス・誤出荷を減らして効率を上げたい!企業のために倉庫管理で押さえておくべき仕組み作り・改善の第一歩になるポイントと具体的な方法を在庫管理の専門家が解説します。

もし、あなたの会社が自社倉庫を持っていて下記のような状況にひとつでも当てはまっていたら、ぜひご一読ください。

- これまでは特定顧客への卸が中心だったが、販路拡大のため顧客数を増やそうとしている

- 卸売りだけではなく、小売やEC事業に進出しようとしている

- 取り扱い商品点数を増やそうとしている。

- 繁忙期にミスが多発する

- 倉庫の人員を増やそうと思っている

目次

業種を問わず倉庫管理で起こりがちな問題

特に卸中心からECや小売に参入すると、これまでになかった「小ロット・多品種・多顧客化」の難しさを感じるようになります。

卸中心の場合だと、基本的に1顧客からの注文は大口取引です。一方、EC・小売の場合は小口取引になります。

例えば、1顧客からの1件の注文であれば、1箱(500個)でよかったのが、小ロット・多品種化・多顧客化が進むと、1個ずつの注文が500件になれば、500回の対応が必要になります。

作業頻度の増加

入荷商品の棚入れ、出荷時のピッキング作業、そして発送に伴う梱包作業の回数が単純に増えます。

これまではある程度、まとまって作業することで効率化できましたが、そういったことが難しくなります。

作業の集中

作業ができる人に仕事が集中して、捌ききれなくなります。

人数を増やしたとしても、作業ができる人の属人的な経験と勘に支えられていたため、人数合わせをしても、ベテランのような作業ができず戦力になりません。

商品場所が分からない

商品がどこにあるか探し回る時間が増えます。

これまでは、商品点数が少なかったので個人が覚えることで何とかなっていましたが、取り扱い商品点数が増えると、覚えきれなくなります。また、忙しさのあまり、とりあえず置き(仮置き)も頻発するようになるため、ますます場所がわからなくなります。

誤出荷

出荷数が増えれば増える(忙しくなる)ほど、ミスが起こりやすくなり、誤出荷が増えます。誤出荷は会社の信頼に関わるため緊急性が高い作業です。通常業務に割り込んでくる想定していない作業なので、業務の流れを乱し、ますます忙しさを高めミスを誘発します。

返品

さらに、誤出荷によって起こる返品は通常業務よりも手間がかかります。

出荷時のように綺麗な状態であることが少なく、化粧箱や外装の破損など、バーコードなどの商品情報が無いこともあります。

また、仕入のように事前に連絡が無いため、作業準備もできません。

返品数は、出荷数が多ければ多いほど増加します。

従って、「売れ筋商品」であることが多いです。特に季節品や流行品は、売れる時期が過ぎ去ると、売れなくなってしまう危険性があり、売上機会の損失とともに不良在庫化する危険性もあります。

在庫差異

誤出荷で間違った商品を送っているので、在庫差異が発生しています。

そのため、あるはずの在庫が無い(誤出荷したもの)と、無いはずの在庫がある(本来出荷しなければいけなかったもの)が同時に発生することになります。

無いはずの在庫は、システム上数が減っているので、状況によっては追加発注されているかもしれず、過剰在庫になりかねません。

忙しすぎる倉庫管理で色んな問題が同時に多発します。

何から手を付けたらいいのかわからない・・・、という状態になりますが、真っ先に手を付けるべきは誤出荷ゼロです。

誤出荷はそれ自体が重大な問題ですが、クレームに対応する手間、再発送にかかるコスト、返品を新たに出荷できるようにするための作業、在庫増、余分や追加発注など様々な問題を引き起こす原因にもなります。

倉庫管理の悪化が経営に与える影響

業務負担が増えるだけではなくずさんな倉庫管理は、経営にも悪影響を及ぼします。

売上機会の損失

欠品やあるはずの在庫が無い、出荷作業が間に合わない等本来取れるべきはずの売上機会を逃すことになります。

顧客からのクレーム増、信頼の低下

誤出荷、出荷遅延(納期遅れ)は、会社の信頼低下を招きます。

現在は、SNSがありますので一度書き込まれてしまうと消すことはほぼ不可能です。

キャッシュフローの悪化

過剰な発注による滞留在庫や滞留在庫、売れ残りで発生する不良在庫が増え、在庫回転が滞るためキャッシュフローが悪化します。

一般的に在庫金額の10%を超えてくると要注意と考えて良いでしょう。

利益率の低下

在庫が増えてくると、売れ残りをさばくために値下げ販売を行います。

すると元々取れるはずだった粗利益が取れなくなり、粗利益率が低下します。

さらに、想定を超える倉庫管理費が営業利益を圧迫します。

とりあえず作業をこなすために倉庫人員が必要以上に増え、置ききれない商品を外部倉庫で保管せざるを得ないケースも出てきます。

ずさんな倉庫管理は資金繰りを圧迫し、利益率の低下を招くため売上があるのにお金が残らないといった状態に陥ります。

特にまずいケースは、商品点数が増えているにも関わらず売上が伸びず、在庫金額が増えている場合です。このような場合は真っ先に倉庫管理の改善をお勧めします。

倉庫管理で求められる2つの管理指標

倉庫管理の改善・適正化するために倉庫管理作業の評価指標として、注目すべきポイントが2つあります。

- 正確さ:在庫差異ゼロ(棚卸精度100%)、御出荷ゼロを目指す

- スピード:探す・迷うなどの4大ロスの撲滅、無駄な歩数を減らす

倉庫管理に求められる正確さ

- 誤出荷ゼロ(管理指標:誤出荷率=誤出荷発生件数÷作業件数×100万=誤出荷率(ppm))

- 在庫差異ゼロ(管理指標:在庫差異率(在庫精度)=実棚数/帳簿在庫数)

- 梱包などの作業ミスのゼロ(管理指標:発生回数)

倉庫管理に求められるスピード

- 一つ一つの作業時間の短縮(管理指標:1時間当たりの作業完了数、または1回当たりの作業時間)

- 歩行時間の短縮(管理指標:荷役作業時間/人数)

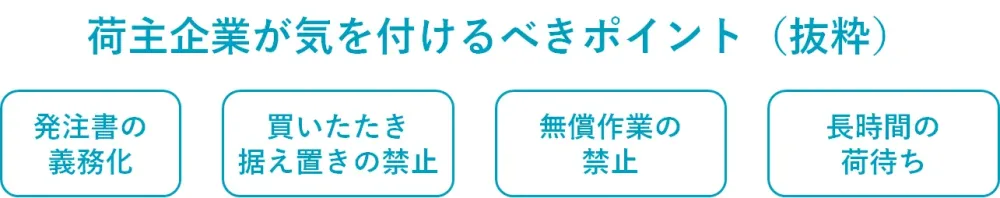

外部の物流コストを下げづらくなった

これまでは倉庫管理のコスト削減の定石と言えば、物流コストの削減が主流でした。

しかし、下請法と物流効率化法の改正でそういったコスト改善がしづらくなりました。

さらに、荷主として努力しなければいけないことも今回の改正で明記されました。

下請法と物流効率化法の違いは以下の通りです。

| 下請法 | 物流効率化法 |

|---|---|

| 親事業者による下請事業者への不当な要求(代金の減額や支払遅延など)を取り締まり、公正な取引関係を築くこと。 法改正で運送が対象に加わりました。 | トラックドライバー不足や長時間労働といった「2024年問題」に対応するため、物流全体の生産性を向上させることが目的。 法改正により、特に荷主や元請事業者に対して、物流の非効率を生む行為の是正を求める規制的な側面が加わりました。 |

今回の法改正のポイントを特に荷主・運送に絞って注意すべき点を簡単に解説します。

下請法(中小受託取引適正化法)

物流には物流特殊指定(独占禁止法上の告示、荷主・物流事業者間に取引上の優劣関係がある場合に適用)がありますが、今回の改正で運送委託が下請法の規制対象になりました。

これによって、下請法が適用する価格交渉・価格転嫁・委託作業が違反・指導対象になる可能性があります。

荷主が特に注意すべきなのは以下の通りです。

発注書(3条書面)の義務化

下請法の対象になったことで、部品や商品の発注と同じように委託内容、下請代金の額、支払期日、支払方法などを明記した書面(発注書)を交付する義務が課されます。これまで口頭での発注が慣行化していた場合でも、書面化が必須となります。

買いたたき・価格の据え置きの禁止

運賃の値下げ(他社を引き合いに出す、代わりはいくらでもいる、荷物を増やすから下げてほしい等)といったものはもちろんNGです。

注意すべきは、人件費や燃料価格が上ったにも関わらず、運賃を据え置く(値上げに応じない)といった行為も下請法違反に当たる可能性があります。

無償作業の禁止

これまでお手伝いとして行ってもらっていた運送以外の付帯作業(積み込み、積み降ろし、検品、仕分け、ラベル貼りなど)が当初契約に無いを無償で強要する不当な給付内容の変更となる場合があります。

今まで運送業者に任せていた作業をあなたの会社がやるか、もしくは運送業者に作業費を支払ってやってもらわなければいけません。

長時間の荷待ち

長時間の荷待ちをさせることも、実質的に不当な給付内容の変更とみなされる可能性があります。

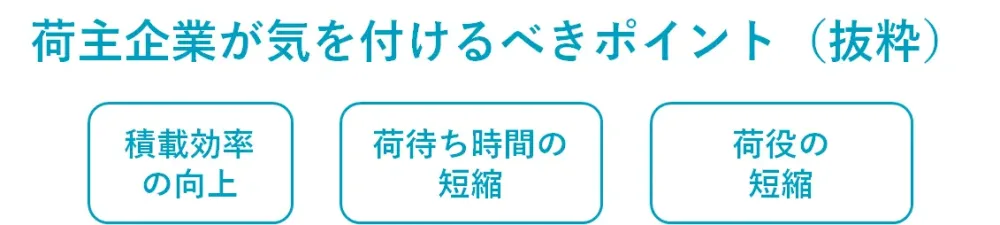

物流効率化法

荷待ち・荷役時間の短縮、輸送能力(積載率)の向上を目的としていますが、これまでは運送業者任せになっていましたが、目的を達成するためには荷主・着荷主の協力が不可欠です。

荷主・着荷主は、貨物の運送を委託する場合や、貨物の受け取り・受渡しをする場合は、貨物を運送する運転者の荷待ち時間等の短縮や積載効率の向上等に努めなければなりません。

荷主・着荷主の努力義務として例として挙げられているのは次の通りです。

積載効率の向上

自社の都合だけではなく、他の貨物との積合せなどによって積載効率の向上が実現できるように、貨物の受渡しを行う日及び時刻又は時間帯を決定すること。

荷待ち時間の短縮

荷役できる車両台数以上にならないように、貨物の受渡しを行う日及び時刻又は時間帯を決定すること。

荷役時間の短縮

トラックドライバーに荷役等を協力してもらう場合は、荷役作業を効率化できるようにパレットなどの輸送用器具をトラックドライバーが利用できるようにする

https://www.meti.go.jp/policy/economy/distribution/butsuryu-kouritsuka.html

規制的措置を守らない、実施できない荷主業者に対して主事業所管大臣は、「積載効率の向上等」、「荷待ち時間の短縮」、「荷役等時間の短縮」、「実効性確保」について適切に取り組めるよう、必要な指導や助言が行われます。

荷主の自社改善努力が必須に

これまである意味運送業者に押し付けて甘えていてこれまで当たり前のようになっていたことが、下請法・物流効率化法の改正で自社の改善が迫られることになりました。

一度、法律違反や指導の対象になってしまえば、期限を設けられ時間をかけた改善は許されない可能性が高いです。

これまで運送業者は弱い立場(代わりはたくさんいる)でしたが、労働環境の変化や法改正によって、「この運賃では運べません」とハッキリと断るケースも増えてきています。

選ばれる荷主になるためには、倉庫管理の改善は待った無しです。

やってはいけない改善

しかし、安易な改善はかえって混乱を招き、売上機会の損失の管理コストの増加を招きます。

ここではやりがちですが、絶対に最初に手を付けてはいけない改善を紹介します。

システムに手を出すな

真っ先に考えるのが、WMS(倉庫管理システム)や在庫管理システムの導入です。

倉庫管理の改善にはシステムの導入は欠かせません。

しかし、多機能なシステムや過度なカスタマイズは一切不要です。

在庫管理110番にシステム導入・入替の相談で多いのは、

- 多機能だけど使えない機能がばかりで使える機能が無い

- カスタマイズしたのに、なぜか全然使えない

実はシステム導入において非常に陥りやすい問題です。

例えば、ピッキングに最も重要な情報は「ロケーション」、「品番」、「数量」ですが、現場の意見を聞きすぎて、あれもこれも・・・と情報を追加した結果、重要な情報が埋もれてしまい、見落としたりするようなミスにつながります。

過度な営業トークは危険!

営業が強いシステム会社には注意しましょう。

特に危険な営業トークは次の3つです。

- 何でもできます!

- うちに丸投げしていただければ大丈夫!

- 見栄えの良い分かりやすい機能のデモばかり(バーコード、グラフ、ハンディターミナルなど)

マテハン機器に手を出すな

システムとともに、倉庫作業の効率化や自動化で候補としてあがるのが、自動倉庫やソーターなど、倉庫作業を効率化・自動化するためのマテハン機器です。

マテハン機器は現場の実情や改善が伴っていないと、逆に現場が混乱してしまう原因になります。

システムと違って設備は一度設置してしまうと中々変更ができないため、営業トークを真に受けた安易な導入は非常に危険です。

在庫管理110番の在庫管理アドバイザーも警鐘を鳴らしています。

特別寄稿|自動倉庫の導入における在庫管理の仕組み作りのポイント(MHジャーナル2025年1月号)

※マテハン機械の専門協会である日本MH協会の機関誌MHジャーナルに「警鐘」として特別寄稿させていただきました。

失敗しやすい事例「デジタルピッキング」

デジタルピッキングシステム(Digital Picking System, DPS)は、倉庫内の棚に設置されたデジタル表示器の指示に従って、商品を取り出す(ピッキングする)作業を支援するシステムです。

ランプや数字で直感的に作業者に指示を出すため、「光ピッキング」とも呼ばれます。従来の紙のリストを見ながら商品を探す方法と比べて、迅速かつ正確なピッキングが可能になります。

しかし、多品種少量だと、売れる商品が偏る傾向にあるため、同じ商品ばかりに出荷指示が出てしまい、特定の商品の前が混み合ってしまう可能性が高いことが知られています。

人員であれば、繁忙期・閑散期に合わせて調整が可能です。

アルバイトなどの外部人材に頼ったり、他の部署からの応援をもらうことも可能です。

安易に人員を増やすな

しかし、とにかくアルバイトやパートをかき集めて、人員を増やすことも危険です。

前述したようにベテランと同じくらいの働きはできないため、思ったような成果を挙げられません。

その理由として、

- 結果的にできる人に仕事が集中する

- マニュアルが無いためミスを連発して、リカバリーに時間を取られる

- 思った以上に時間がかかる

安易に人材を増やす会社は、離職率も高く会社自体の評判を下げることにもなりかねません。

確認を増やすな

問題が起こると、とりあえず「確認」プロセスを入れて問題の再発や流出を防ごうとすることが多いですが、「確認」が増えれば増えるほど、現場の負担は大きくなります。

取り組むべき改善のコツ

まず最初にやるべき改善とそのコツをお伝えします。

システム導入のコツ

ユーザーは「丸ごと提案してくれる」と考える傾向がありますが、実際には「あなたの会社独自の考え方・やり方」まではくみ取ってもらうのは不可能と考えたほうが良いでしょう。

システム導入を成功に導くコツは次の3つです。

業務フローの整備

業務の流れと合っていないとシステムは使えませんし、使われません。

システムを運用することを前提とした業務フローを整備して、そのフローと見比べてシステムを選定します。

適切なシステム業者を選定する

「丸ごと提案してくれる」、「システムは何でもできる」は不可能と考えたうえで、システム者選定で大切な3つのポイントは以下の通りです。

- 実務・現場を知っている(必ずしも、あなたの業界に詳しくある必要は無いです)

- あなたの会社の倉庫管理レベルを知っている

- あれもこれも盛り込まずに必要最小限の機能にとどめようとしている

情報整備

システムは情報が無いと動きません。

商品情報を登録する、ロケーションを登録するなどのマスタの準備、さらに日常的なデータ入力や更新は欠かせません。

必要最小限の導入にとどめる

システム導入となると、あれもこれも・・・といった感じで要求が増えて機能が複雑かすることが多いです。

しかし、多くの場合下記のような問題が起こりがちです。

- データの登録や入力などの整備が追い付かない

- 複雑で覚えるのが大変、使いこなすのが難しい

最初は本当に必要最小限の機能にとどめましょう。

システムの良いところは、連携や機能の拡張ができることです。

そのうえで、他のシステムと連携しやすい、機能拡張がしやすいシステムを選定するのがお勧めです。

必要最小限を念頭に置いて、業務フローと同時に整備していくことをお勧めします。

この時に、システム機能ありきではなく、実務をイメージしつつ業務ありきで相談に乗ってくれるシステム業者が良い業者と言えます。

システム業者は伴走者です。

「何でもやります、できます!」という業者は一見意見を聞いてくれるので良さそうに見えますが、本当はシステム化すべきことと、そうでないことを仕分け、「御社にはこの機能は今は不要です!」とはっきりと言ってくれ、必要最小限の機能を持つシンプルなシステムに導いてくれる業者が理想です。

最初に導入すべきシステムは在庫を一元管理できるもの

最初から完璧なシステムができれば良いですが、残念ながらほぼ100%無理です。

私がアドバイスする際に、最初に整備すべき在庫管理システムを強いて挙げるとすれば、在庫数を一元管理ができるシステムです。

例えば、複数のECサイト、ショップAとショップBを運営している時、倉庫に在庫が2個ある商品をショップAで売った場合、ショップAの在庫は2⇒1になる一方、ショップBの在庫は2個のままです。この時、もしショップBに2個の注文が入るとどうなるでしょうか?このような状態が、様々な商品で発生し、そして日々ズレている状態が常態化すれば、売上機会の損失だけではなく、お客様の信頼もそこなってしまいます。

マテハン機器導入のコツ

システム同様、業者に現場を見てもらったら、いい提案がもらえると思うのは間違いです。

業者が扱っているマテハン機器にも得意不得意があるため自社のことはハッキリと伝える必要があります。

特に次の3点に着目しましょう。

物量が確保できるか?

マテハン機器の能力を最大限生かす場合、それなりの商品点数や作業量が必要になります。

中小企業が「効率化」という言葉に飛びついてしまうと、マテハン機器の能力を使いきれません。

入荷数、出荷数、商品点数・数量の(最小、最大、平均)を伝えます。

さらに、システムと違って一度導入したマテハン機器は簡単に交換はできないため、将来の計画や展望も合わせて提示しましょう。

設置場所を確保できるか?

設備導入となると、それなりのスペースを求められます。

意外と多くの空きスペースが必要になると驚かれる場合もあります。

設備導入のために保管スペースが極端に少なくなるのは本末転倒です。

システムとの連携

マテハン機器は単独で動くのではなく、WMSや在庫管理システムと連携して動きます。

マテハン機器との連携ができるようなシステムになっていなければいけません。

処理データ量に注意

物量に目がいきがちですが、データ処理能力が追い付かずシステムがダウンしてしまうケースもありえます。

一日の処理量(たとえば、出荷件数約5000件/日 等)といったように明示しなければなりません。

業務運用レベル

全て機械任せにすることは不可能なので必ずどこかに人の関与が必要になります。

例えば、箱の所定の位置に貼り付けたバーコードを読み取る「自動仕分け機」の場合、箱の所定の位置に貼られていないと機能しません。

普段から決められたルールや手順で動ける現場であれば使いこなせる可能性は高いですが、ルールは面倒、自分のやり方が一番!といった属人的な現場ではマテハンの運用は難しいと言えるでしょう。

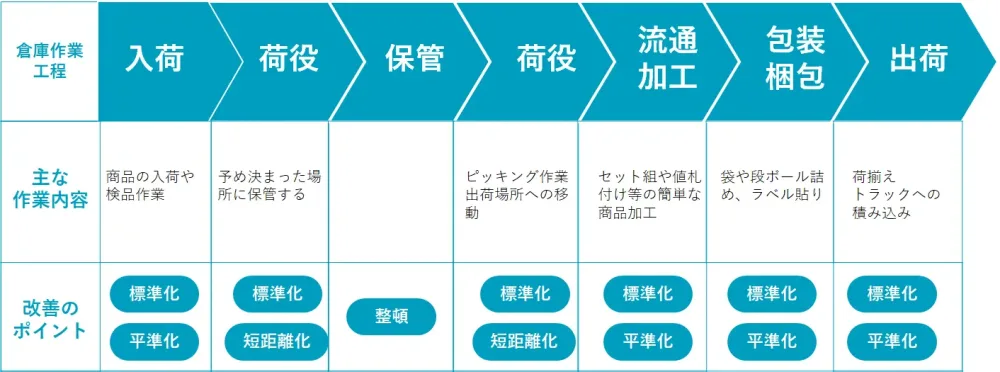

倉庫作業改善のコツ

お金がかからず、一番効果の高いのは実は倉庫作業の改善です。

泥臭い改善作業の積み重ねが、一番効きます。

倉庫作業は「入荷、保管、荷役、流通加工、包装・梱包、出荷」の6つに分類することができます。

幸い、倉庫作業は特定の作業(免許が必要なフォークリフト作業等)以外は、比較的高度な技術や知識が不要なので、取り組みやすい改善と言えます。

改善のポイントは整頓・短距離化・標準化・平準化の4つです。

整頓

スキルアップも大切ですが、まずは環境からが基本です。

商品の置き場が担当者の頭の中に入っている状態ではなく、誰でも分かる状態にします。

棚カードなどの表示等も忘れないようにしましょう。

短距離化(歩行時間の短縮)

倉庫作業の中で一番時間がとられているのは歩行時間です。

商品のレイアウト、ピッキングの方法を工夫して工夫して歩行時間を短くします。

例えば、

- ピッキングを一筆書きでできるようにする

- ピッキングの方法を工夫する

- 出荷頻度の高い商品を倉庫の出入り口の近くに配置する

実際にある大手の倉庫会社様を見学させていただいた際、1か月に1回、商品の置き場を入れ替えていると言っていました。「かなりの手間では?」と質問したところ、手間はかかるが、歩行時間の短縮効果を考えれば効果的です。との回答でした。

歩行時間の短縮は、作業者の疲労軽減にもつながるため、一石二鳥です。

ピッキングにはいくつか種類があるので、自社の取り扱い商品に合わせて選択しましょう。

標準化

自分のやり方が一番!属人的な作業から標準化したやり方にします。

標準化には、ルール・マニュアルの整備が欠かせません。

現場には考えさせてはいけず、「マニュアル・ルール」通りの作業を徹底させることで品質の確保とミスの予防です。

ルール・マニュアルは、業務フローから導き出した、その時点で考えうる最高の物流品質、そして起こしやすいヒューマンエラーを事前に予測し、徹底して回避しミスが起こらないように作り上げられているものです。

マニュアル作りのポイント

- ミスを起こさない手順・作業を記載する

- 手順・作業から外れると何が起こるかを記載する

- ミスに気付けるようにチェックのプロセスを入れる

- マニュアルに記載されたパターンから外れる場合の対処方法を記載する

ベテランの自分流の仕事の仕方は要注意

ミスの多い現場は、実は不思議なことにベテランの多い現場です。

なぜなら、思い込みが起こりやすいからです。

慣れてくると、イメージ、思い込み、独自の判断、過信や自分流のやり方は、ヒューマンエラーのパターンに引っかかってしまいます。ルール・マニュアルを無視すれば、必ずミスが生じます。

ルール・マニュアルが良くないと感じれば、自分流で変えず、その点をさらにマニュアルに組み込み、より良くして新たなルール・マニュアルとして整備しましょう。

標準化のメリットは、ミスの防止だけではありません。教育コストを削減して経験の浅い人を即戦力化できます。最近はスキマバイトをする人、活用する会社も増えてきました。倉庫作業はスキマバイトとも相性が良いため、マニュアルがあり業務が標準化されていれば使いやすいと言えます。

ミスはその場でその都度指摘

ミーティングなど全体で伝えたとしても、耳は聞いているが、意識は聞いていない状態であることが多いです。

できない人への対応

業務フロー通りに作業するように、イレギュラーがあったら報告するように、誤ピッキングしたら報告するように、、と繰り返し注意してもどうしてもできない人・守れない人がいます。

その場合は、ルールを整備しておけば評価基準も明確になるため、異動やペナルティなどの処遇の対応も可能でしょう。

平準化

平準化とは、作業の忙しさの波をできるだけ穏やかにすることです。

そのために現場作業者は複数の作業ができるように多能工化を目指します。

作業を単純化し、マニュアル化して標準化しておけば、他の作業もやりやすくなります。

多能工化のメリットは、各持ち場の人数調整が柔軟にできることです。

特定のお客様の作業しかやらない、特定の工程しかできないとなると、そのお客様の注文や特定の工程で注文したらどうなるでしょうか?そこがボトルネックになってしまい、ひいては出荷遅れなど全体の遅れにつながります。

まとめ

非効率な倉庫管理は、目に見えないコストを発生させ、企業の成長を妨げる要因となります。しかし、今回ご紹介した基本を理解し、一つずつでも改善に取り組むことで、貴社の倉庫は必ず「コストセンター」から「プロフィットセンター」へと生まれ変わります。

記事の冒頭で触れたような「誤出荷が減らない」「倉庫内を探し回る時間が多い」「ベテラン頼みで新人やパートが育たない」といった課題は、決して放置してよいものではありません。

本記事では、事業成長の裏で発生しがちな倉庫の問題点と、それらが経営全体に与える深刻な影響について詳しく解説しました。重要なのは、課題解決を焦って設備投資や人員増に走るのではなく、問題の根本原因を見極め、着実に改善を進めることです。

この記事の重要なポイントを以下にまとめます。

- 倉庫管理が抱える5大課題: 事業が拡大すると「作業量の増加」「業務の属人化」「商品の捜索」「誤出荷の多発」「返品処理の煩雑化」といった問題が発生しやすくなります。

- 倉庫の混乱が経営に与える影響: これらの問題を放置すると、販売機会の損失、顧客からのクレームによる信用の低下、在庫過多によるキャッシュフローの悪化、値引き・管理費増による利益率の低下

- 改善の成功は「誤出荷ゼロを目指すことが第一歩:何よりも「誤出荷ゼロ」を目指すこと。誤出荷は様々な問題を引き起こす最も重要な問題です。

- 業務効率アップ: 正確性を確保した上で、「整理整頓」「動線の短縮」「作業の標準化」「業務量の平準化」を進めましょう。

「うちの倉庫も、そろそろ限界かもしれない…」

もし、そう感じているのであれば、それは事業が順調に成長している証拠です。課題が明確になった今こそ、倉庫管理を見直す絶好の機会と言えるでしょう。

まずは自社の倉庫にどのような問題が潜んでいるのかを洗い出し、この記事で紹介した改善のステップを参考に、小さな一歩から「儲ける倉庫」への変革を始めてみませんか。

サブスクではまねできない自社の倉庫管理に合わせたクラウド型システム

これらの課題を根本から解決し、より高いレベルの効率化を目指すなら、WMS(倉庫管理システム)の活用が不可欠です。

多くのシステムが存在しますが、在庫管理『成長する在庫管理システム』は、中小企業の現場を知り尽くしたコンサルタントが自ら開発し、企業の成長に合わせて機能を追加・拡張できる「成長型」のシステムである点が大きな違いです。

自社の倉庫管理に合わせてカスタマイズできる

倉庫管理のご相談・お問い合わせ

「システム導入の前に、まずは自社の課題を整理したい」「何から手をつければいいか、専門家のアドバイスが欲しい」

そのような場合は、ぜひお気軽に在庫管理に関するご相談をお寄せください。「こんな些細なことを聞いてもいいのだろうか?」といったご心配は不要です。

経験豊富な在庫管理の専門家が、貴社の状況に寄り添い、最適な第一歩をアドバイスします。

専門家による無料相談も実施中です