在庫を減らしたい、在庫削減活動をやっているが減らない、すぐに元通りになってしまう・・・

そんなお悩みを持つ方は、まず「なぜ在庫ができるのか?」を知る必要があります。

ここでは、在庫ができる4つのパターンと削減のコツを解説します。

目次

在庫ができる原因は4パターン

まず、在庫ができる原因は次の4つに分類できます。

- 在庫=入庫-出庫

- 在庫=活動の結果

- 在庫=流れが止まったところ

- 在庫=需要予測-実需

在庫は入庫によってできる

在庫=入庫-出庫は、一番大切な原理です。

そもそも入庫さえしなければ、在庫は生まれません。

入庫とは、

- 部品・原材料:仕入れ・調達で発生(製造業以外はこれだけです)

- 仕掛品:半製品:製造途中の工程間で発生

- 製品:製造の最終工程で発生

製造業を例にとると、入庫と出庫は常に連続していて、以下の図のようになっています。

- まず、サプライヤーから部品を調達して、倉庫や棚に格納します。※これが部品在庫です。

- 部品が組み合わさったり、加工されたりすると仕掛品(半製品)ができます。そして、次の生産ラインに投入(出庫)されます。(その際に、新規で部品・原材料も合わせて投入されます)※仕掛品は製品が出来上がるまで、工程間で入庫と出庫を繰り返します。

- 最終工程にある仕掛品が出庫されると、製品が完成(入庫)します。そして、製品は出荷指示があるまで、在庫として保管されます。そして、出荷される(出庫)とようやく工場の手を離れます。

在庫のコントロールの根幹は入庫(仕入れ・生産)です。

在庫=活動の結果

お客様などの外圧や自然に発生するものではなく、あなた(会社)の意思によって発生するものです。

お客様の要求によって仕入れをすることも多いと思いますが、仕入れるか、仕入れないかもあなた(会社)が

決めることです。

つまり、在庫が増えるのは自社の決断のみ生まれます。

成功の確率を上げるために大切なのは予実管理です。

予実管理とは、

なぜその決断に至ったのか?という事を結果から検証することを蓄積することです。

(ナレッジマネジメントの一つです。)

自社にとって、

何をすれば成功の確率が高いのか、何をすれば失敗する確率が高いのか?

が分かってくるのですることによって、仕入れや生産の精度が高まります。

行き当たりばったりでは、過剰在庫や欠品は減らせません。

予実管理の第1歩としてPSI管理をお勧めします。

在庫は流れが止まったところにできる

入庫が多いと在庫が増える・・・と思っていませんか?

実はその考えは間違いです。

入庫したものがスムーズに流れていれば、在庫は増えません。つまり、保管・停滞が長ければ長いほど在庫が生まれます。

つまり、「停滞」が多ければ多いほど、在庫は多くなるという事です。

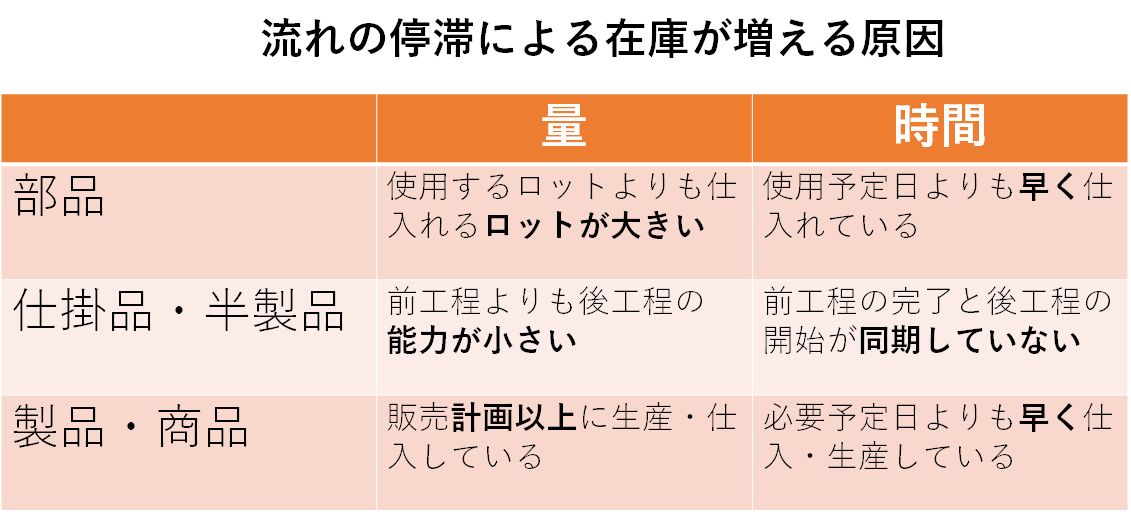

停滞には・量と時間があります。

部品(原材料)、仕掛品(半製品)、製品(商品)でそれぞれ表にまとめて整理すると次のようになります。

例えば、

部品は納入されてから、すぐに出庫して生産に着手すれば、部品在庫は減ります。

生産計画や生産指示日(着手日)になるべく近い日付を納期に設定するのが部品在庫を減らすコツです。

しかし出庫までに時間がかかれば、部品在庫として残ります。

仕掛品はもう少し複雑です。仕掛品が在庫になる理由は大きく分けて3つあります。

- 前工程の完了時期と後工程の開始時期が同期できていない

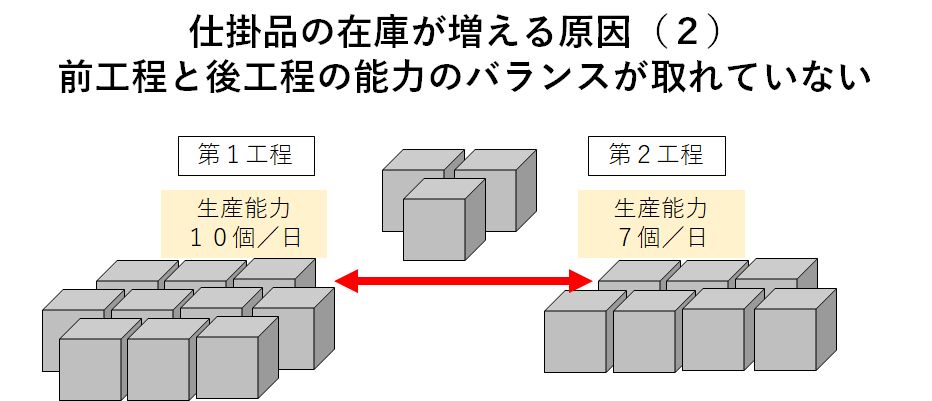

- 前工程と後工程の能力のバランスが取れていない

- 生産リードタイムが長い

それぞれを詳しく説明します。

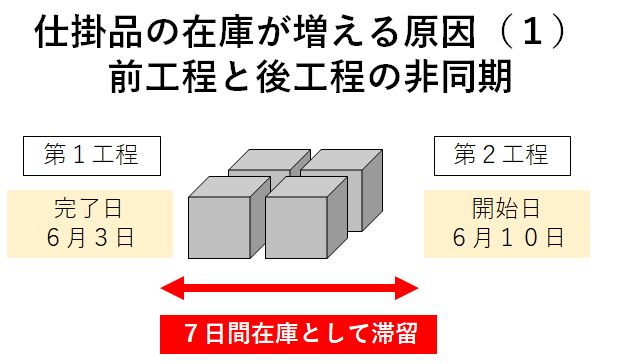

前工程の完了時期と後工程の開始時期が同期できていない

前工程が作ったものを後工程がすぐに生産に使えば、仕掛品はたまりません。

つまり、工程間の完了・開始が同期していればよいのです。

しかし、上記の図のように第1工程と第2工程が同期していないとその分だけ在庫が増えます。

同期がどうしてもできない場合があります。それは距離です。例えば工程を外注に出していたり、別の工場に移す場合は、

配送する時間も必要になりますので、その日数分だけがプラスになります。

どこの工程がよくつまっているのか、同期できていないのかを見るのは在庫回転率(在庫回転日数)が最適です。

対象工程の標準リードタイムが、その工程から生まれる仕掛品のリードタイムがほぼ一致していれば、うまく回っていると言えます。

しかし、対象工程の標準リードタイムと仕掛品のリードタイムにかい離があれば、主に考えられる問題は2つです。

- 指示日が同期していない

- 指示が無いものを勝手に作っている

ちなみに、外注を工程に出している場合などは、配送する時間も考慮して計算します。

外注を工程に出している場合は、

外注工程の標準リードタイム+配送時間×2 ≒ 仕掛品の在庫回転日数

であれば良いでしょう。

在庫回転率の計算、在庫回転日数についてはこちらをご覧ください。

※どちらも知らない場合は、在庫回転率から見る方が良いです。

前工程と後工程の能力のバランスが取れていない

各工程の能力がアンバランスだと仕掛在庫が増えます。

図のように、アンバランスが生じると、仕掛在庫がどんどん増えていきます。

特に装置や設備によって能力が決まる工程は、急に生産能力を高めることができないため注意が必要です。

(組立であれば、工員を増やせば生産能力を増やせる可能性がある)

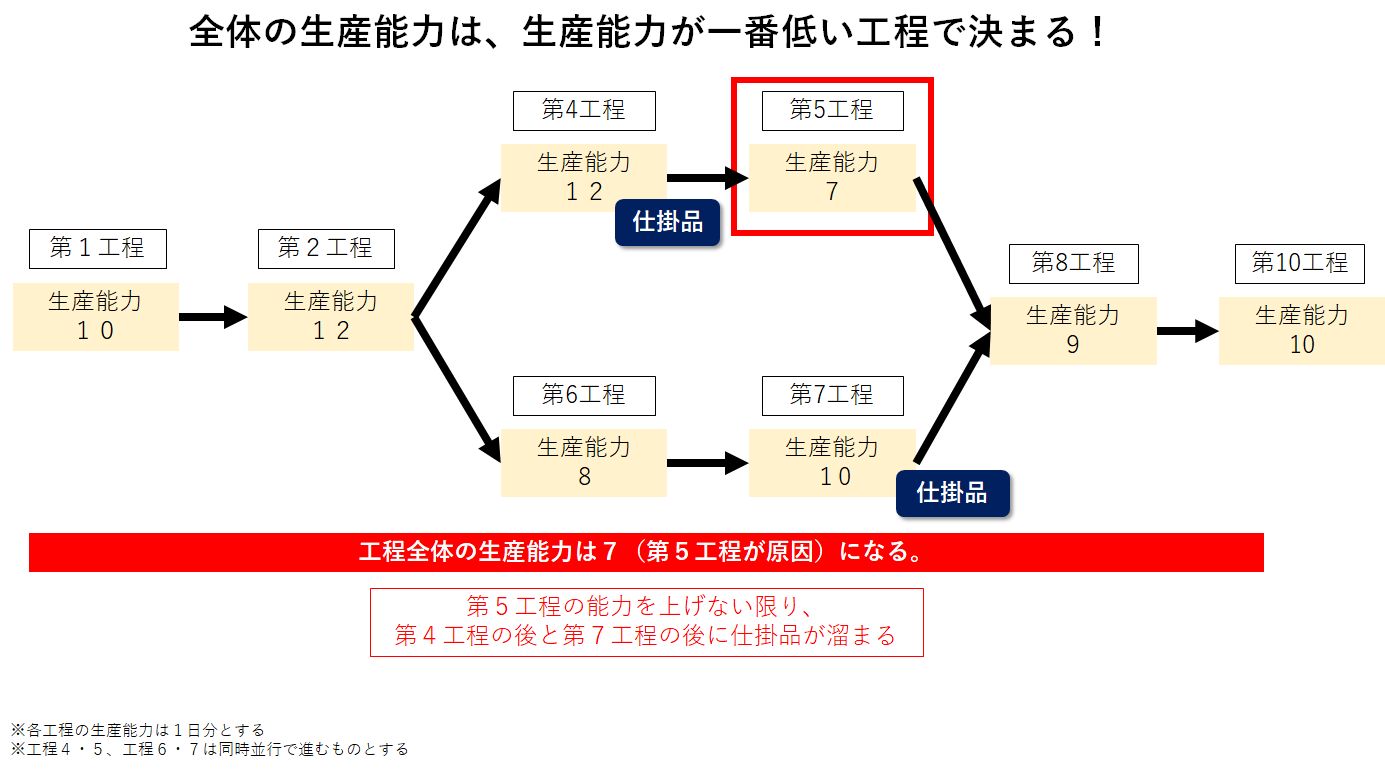

この場合、全体の工程の流れと各工程の能力を整理して、アンバランスになっているところを探します。

基本的な戦略は、一番能力が低い工程を見つけて、その能力を上げることです。その理由は下図を見ればわかります。

上記のような例ですと、いくら部分的に高い能力を持っていても全体の生産能力は上がりません。

このような場合は、必ず能力の低い工程の改善に集中して生産能力を上げるのが鉄則です。

上記の場合は、生産能力だけを比較しましたが、実際には各工程のリードタイムも考慮しなければいけません。

※ややこしいので、まずはリードタイムを1日に揃えて比較することをお勧めします。

生産リードタイムが長い

そもそも生産リードタイムが長いと、仕掛品の在庫が増えます。

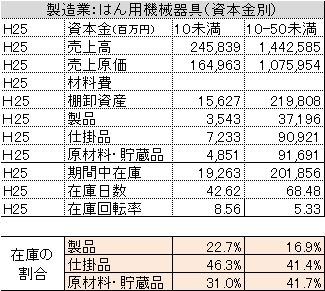

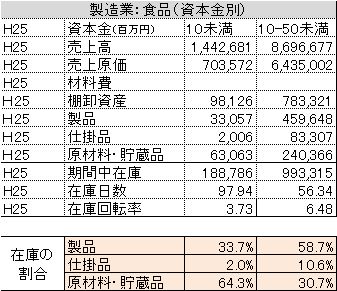

製造業の場合は、生産する製品の種類によって生産リードタイムの差が顕著です。

たとえは、工作機械や船のような大きなものだと生産リードタイムは長くなりますが、

食品等、比較的生産リードタイムが短い業種は仕掛品が少ないです。

この傾向は製造品種別の決算状況を見ても明らかです。

生産リードタイムが短いにもかかわらず仕掛品の在庫が多い場合は、各工程の業務状況を見直した方が良いでしょう。

特に製造業は生産リードタイムを短くすることが、仕掛品の在庫削減に一番効きます。

さらに、短納期注文にも強くなります。

究極は受注生産+短い生産リードタイムです。

ちなみに在庫を持たないことで有名なトヨタ自動車が行っているジャストインタイム・かんばんは、

スムーズに流し続け、流れを止めないための仕組みです。

- ジャストインタイム:到着したらすぐに使う

- かんばん:後工程が引き取る分だけ使う

- 短い生産リードタイム:工程全体の仕掛品が減る

トヨタが在庫を持たなくても良い(持つ必要が無い)理由はここにあります。

(そのための緻密な準備や計画が必要ですが・・・)

*仕掛品を適切に管理する方法は、こちらで解説しています。現場でお役立てください。

在庫は予測と実需のアンマッチで起こる

需要予測数と実需要数の差を縮めてやれば、事実上、在庫を減らすことができます。

実需は、最終製品を使う消費者にゆだねられています。

例えば、タイヤを作っているメーカーであれば、

次のような販売先が考えられます。

- 自動車メーカー(部品として)

- サービスセンター(補給パーツとして)

- カー用品店(商品として)

部品としても、そのまま売れる製品にもなります。

自動車メーカーに販売する際は、自動車が最終製品なので、自動車の販売台数がカギになります。

タイヤの使用数量は、

タイヤの本数=自動車の台数 × 4本

そしてもうひとつ大切な尺度は、リードタイムです。

自動車のタイヤが最終消費者に届くリードタイムは、

3つのリードタイムの合計になります。

そのリードタイムとは、

- タイヤメーカーのリードタイム

- 自動車メーカーの総リードタイム

- 自動車販売店が車を売るまでのリードタイム

つまり、需要予測をするためには、次の2つの情報が必要です。

- 最終製品として使用する数量

- 消費者に届くまでのリードタイム

一般的に最終消費者に近づけば近づくほど、需要予測の精度は上がっていきます。

では、入庫する品種や数量はどのようにして決めればいいのか?

製造業は比較的最終消費者から遠い位置にいるので、最終消費者の情報や動向を得にくいです。

そこで、最終消費者になるべく近い位置にいる業者から情報を得ます。

次のような方法が考えられます。

- 販売先から内示をもらう

- 統計資料を使う

- 調査会社から情報を買う

- 小売店から情報をもらう

- 消費者に直接聞く

販売先からの内示

販売先から内示や生産計画をもらい、

それを基に生産計画を立てれば、予測の精度は上がります。

統計資料

国や自治体から出ている統計情報や業界団体が発表している情報も大きな傾向をつかむために使えるデータです。

予測情報ではないので、データを分析して自社で予測を立てる必要があります。やや情報が遅いのが難点です。

調査会社に調べてもらう

市場の情報や動向を専門に調査している会社はたくさんあります。お金はかかりますが、見通しまで

予測を立てているので、情報の種類によっては大きな武器になります。

小売店から情報をもらう

最終商品を直接消費者に売っている小売店の情報は最も有益です。

小売店は、消費者の声をダイレクトに聞いています。

どんな予測にも勝る情報源です。

消費者に直接聞く

アンケートや電話などで消費者に直接聞くのもひとつの方法です。

この方法は、「質問」が重要で、質問内容、質問の構成の仕方、相手への問いかけ方が重要です。

需要予測は在庫コントロールの中で一番難しいです。とにかく当たりません。

予測で一番身近なのは天気予報ですが、1か月先の天気は当たりません。

国家が大量の予算と専門家(気象予報士)、さらにスーパーコンピュータや過去に蓄積された大量の

データをもってしても当たらないのです。

在庫管理の専門家が言うのは良くないかもしれませんが、需要予測には頼りすぎない方が良いでしょう。

もし仮に需要予測を利用するのであれば、「需要数を当てる」よりも「外れを減らす」と考えた方が良いです。

もし、それでも需要予測をやってみたいという事であれば、需要予測をするにあたり何が必要かをお伝えできます。

在庫管理の問題・課題に関するお問合せ

在庫が減らない、欠品が多い・・・等在庫管理に関するお問い合わせはお気軽にご相談ください。

無料で個別相談を実施しています。(相談可能数は毎月限定、先着順ですのでお早めに)