製造業の現場では、急速に進化する技術革新とグローバルな競争の激化に伴い、生産性をより高めるために効率的な生産管理と高度な技術導入がますます重要です。

その中でも、IoT(Internet of Things、モノのインターネット)の活用は、製造プロセスの効率化や品質向上において革命的な役割を果たしています。

これまでも製造業では、センサーなどを利用して品質検査や生産数の制御などを行うM2Mが発達していました。

しかし、M2Mは限られた機械同士の連携や閉鎖的なネットワーク環境を前提とした仕組みでしたが、IoTはそれをさらに発展させた汎用性が高い仕組みです。

そこで今回の記事では、生産管理のどのようなことにIoTが活用できるのか、そして主なIoTデバイスに加えて、数多くのIoT導入現場に携わった技術者が、失敗しないIoT導入ステップまでを解説します。

- IoTとは何か?(基本概念と歴史)

- M2MとIoTの違い

- IoTがもたらす9のメリット

- 製造現場におけるIoTの活用例10選

- 失敗しないIoT導入の6ステップ

- 主要なIoTデバイスとその役割

- IoTが製造業にもたらす変革

- 製造業における生産管理の重要性

当社の開発チームは、IoT技術を活用した製造業向けのシステム開発に豊富な経験と実績を持ち、お客様のビジネスニーズに合わせてカスタマイズされたソリューションを提供します。

製造業における生産管理とIoTの統合は、競争力を高め、持続可能な成長を促進するための重要な戦略です。

製造工程のFA、IoT導入、在庫・生産管理システムの構築・開発のご相談はこちらからご連絡ください。

目次

IoTとは何か

IoT(Internet of Things、モノのインターネット)は、さまざまな物理的な装置やセンサーをインターネットに接続し、データを収集・共有・分析する技術です。

これにより、装置やシステム間の連携が強化され、リアルタイムでのデータ利用が可能になります。

IoTの概念は1980年代から存在していますが、技術の進化とコストの低下により、2000年代に入ってから急速に普及しました。

現在では、センサー技術、クラウドコンピューティング、ビッグデータ解析、AIなどの技術と組み合わされ、さまざまな産業で活用されています。

M2MとIoTの違い

どちらも機械などにセンサーなどをつけることは同じですが、M2Mは特定の機械同士を制御するだけで特定の業務に特化したシステムです。

一方IoTは、インターネットを介して収集したデータを蓄積・共有し他のシステムで活用できるところが最大の違いです。これにより特定の機械に限定されることなく、システムなどとも接続ができ汎用性が高いのが特徴です。

混同しやすいので、M2Mの特徴とIoTの特徴をまとめました。

M2Mの特徴

- 直接通信: 機械同士が直接通信を行う

- 専用ネットワーク: 通信には専用のネットワークが用いられることが多い

- 制限されたスコープ: 特定のタスクやプロセスに限定される。

IoT (Internet of Things)

- インターネット利用: インターネットを利用してデータを送受信する。

- 広範な接続: 特定の機械だけではなく、様々なデバイスやセンサーがインターネットを通じて接続される。

- データ収集:データはクラウドなどのサーバーに収集される。

- 柔軟性: 多様なシステムとAPI接続などと連携できる。

- データ活用: 収集したデータを使ってデータ解析が行える。データをAIの機械学習に使用することも多い。

工場にIoT導入すると実現できる9つのこと

工場にIoTを導入することで、次のようなことが可能になります。

- リアルタイムのデータ収集と分析

- 設備の稼働状況の見える化

- リモートモニタリングと制御

- 品質管理の強化

- 予知保全の実現

- 生産プロセスの最適化

- 属人化の解消

- サプライチェーンの最適化

- 追加価値の創造

それぞれについて具体的に説明します。

リアルタイムのデータ収集と分析

IoTデバイスを通じて、生産ラインの各段階でリアルタイムにデータを収集できます。

これにより、生産状況を常に把握し、迅速に対応することが可能になります。

リアルタイムデータに基づいて、即時の意思決定が行えるため、生産効率が大幅に向上します。

設備の稼働状況の見える化

各機械や設備の稼働状況をリアルタイムで監視し、稼働率や稼働時間を正確に把握できます。

これにより、設備の故障や異常を早期に発見し、迅速な対応が可能となります。

設備のメンテナンスを計画的に行うことで、ダウンタイムを最小限に抑えられます。

リモートモニタリングと制御

IoTを使用することで、製造プロセスや設備のリモートモニタリングと制御が可能になります。

遠隔地から生産ラインや設備の状態を監視し、必要に応じて制御することができます。

これにより、従業員が現場にいなくても生産プロセスを管理し、問題を早期に発見して対処することができます。

品質管理の強化

IoT技術を活用した品質管理システムにより、製品の品質データをリアルタイムで監視・分析し、品質の向上と不良品の削減を図ることができます。

品質データに基づいた迅速なフィードバックにより、製品の品質を一貫して維持できます。

生産プロセスの最適化

データ分析により、生産プロセスのボトルネックを特定し、改善策を講じることで、全体の生産効率を向上させることができます。

生産ラインの最適化により、リードタイムの短縮とコスト削減が実現できます。

属人化の解消

IoTを導入することで、生産プロセスやデータ管理が標準化され、従業員の個人のスキルや知識に依存しなくなります。

生産ラインや設備が自動化され、従業員の作業が標準化されるため、個々の従業員のスキルレベルや経験に左右されることがありません。

予知保全の実現

IoTセンサーからのデータを解析することで、設備の異常を予知し、故障を未然に防ぐことができます。

これにより、ダウンタイムの削減と生産性の向上が期待できます。

予知保全により、設備の寿命を延ばし、保守コストを削減することができます。

品質検査の自動化の実現

カメラなどの画像認識技術を使って、膨大なデータをAIに学習させることで、良品と不良品の判定が可能になります。

品質検査は、「熟練した職人の目」が必要な業務で、特定の人に負担が集中する神経を使う業務です。

負担軽減に加えて、不良品流出の減少、コストの低減も期待できます。

サプライチェーンの最適化

IoTを使用して、サプライチェーン全体の可視性と透明性を向上させ、リアルタイムでデータを共有することができます。

これにより、原材料や製品の流れを追跡し、在庫レベルや配送状況を把握することができます。

サプライチェーンの最適化により、生産や物流プロセスの効率性が向上し、コストの削減やリードタイムの短縮が実現されます。

身近な活用例では、ユニクロのRFIDの活用(会計が一瞬でできる無人レジといえば分かりやすいでしょう)が有名です。

ユニクロのRFIDは、製造、輸送、販売の情報が見える化できるようになるため「どの商品が、いつ、どの倉庫からどの店舗に届くのか?」といったことが見える化できるため、今まで見えていなかったサプライチェーンのムダが見えるようになり、改善につながります。

追加価値の創造

IoTを活用することで、製品やサービスに付加価値を提供することができます。

例えば、製品にセンサーを組み込んで製品の使用状況や環境データを収集し、顧客によりパーソナライズされたサービスや製品体験を提供することができます。

また、IoTデータを活用して新たなビジネスモデルやサービスを開発し、顧客ニーズにより適した製品やサービスを提供することが可能です。

以上が製造業における生産管理とIoTの導入によるメリットとその詳細です。

IoTの活用により劇的に、生産性と品質を上げることが可能になります。

人手不足の中で、経験と勘に頼るのは限界があります。IoTの導入によって製造業はますます高度化し、効率的な生産管理が実現可能です。

製造業がIoT導入で得られる効果

賃金上昇圧力に加えて、人手不足が加速していますが、IoT導入でその問題が解決できる可能性が高いです。

IoTの導入により、製造業では以下のような変革が期待できます。

- プロセスの自動化と効率化:データ収集と分析を自動化し、リアルタイムでプロセスを最適化します。

- 予知保全:機械の状態をリアルタイムで監視し、故障を予測・防止します。

- 品質管理:生産データをリアルタイムで分析し、不良品の発生を抑えます。

ここで、製造現場で主に使われるIoTデバイスをご紹介します。

製造業におけるIoTの代表的な活用例10選

IoTの活用方法は、アイデア次第で無限大です。

ここでは、製造業におけるIoTの代表的な活用例を10例をご紹介します。

- 製造ラインの進捗や品質の管理

- リアルタイムな会計処理・原価管理

- 製品トレーサビリティ

- 設備のメンテナンス管理

- 在庫管理

- エネルギー管理

- 品質管理と製品改良

- サプライチェーン管理

- 予防保全とメンテナンス管理

- 労働安全管理

製造ラインの進捗や品質の管理

製造ラインにIoTを導入することで、生産プロセスをリアルタイムで監視し、効率的に管理することができます。

例えば、生産ライン上のセンサーデバイスは製品の製造過程をモニタリングし、製品の品質や進捗状況を自動的に収集します。

このデータを活用することで、不良品の早期発見や生産ラインの停止を防ぐことができます。

また、IoTによって製造ラインの稼働状況や生産効率をリアルタイムで把握できるため、生産計画の調整や最適化がスムーズに行えます。

そのため生産ライン全体の効率が向上し、顧客の納期要求に迅速に対応できるようになります。

リアルタイムな会計処理・原価管理

IoTを活用することで、会計処理も効率化されます。

例えば、製造ライン上のセンサーデバイスは生産データをリアルタイムで収集し、生産コストや在庫状況を自動的に記録します。

これにより、会計部門は正確な生産コストを把握し、財務レポートを迅速に作成することができます。

また、IoTによって製品の出荷や在庫の管理が自動化されるため、在庫ミスや過剰在庫のリスクを低減し、受発注プロセスをスムーズに行うことができます。

これにより、企業の財務管理が向上し、業務の効率化が実現されます。

製品トレーサビリティ

製造ライン上の製品にRFIDタグやバーコードを取り付け、製品の追跡とトレーサビリティを実現します。

これにより、製品がどの工程で製造され、どの材料や部品が使用されたかを追跡しやすくなります。

設備のメンテナンス管理

設備や機械にセンサーを取り付け、稼働状況や機器の健康状態をモニタリングします。

異常が検知されると、自動的にメンテナンスを予定し、機器の故障や停止を予防します。

在庫管理

原材料や部品の在庫をIoTセンサーで監視し、リアルタイムで在庫レベルを把握します。

人力やハンディターミナルなどで入出庫する必要が無くなります。

特に、在庫を追いにくい仕掛品の管理に役立ちます。

在庫が減少した場合、自動的に補充注文を発行する、生産指示を出すことで、在庫切れを回避します。

エネルギー管理

昨今、脱炭素の取り組み圧力が強くなっています。

IoTの導入によって、生産設備や機器のエネルギー消費量をモニタリングし、エネルギー効率の向上や節約策の実施をサポートします。これにより、エネルギー消費の最適化や環境への配慮が可能になります。

品質管理と製品改良

製造現場において、製品の品質を向上させるためにIoTを活用することができます。

例えば、製造プロセス中にセンサーを使用して製品の特性や品質をリアルタイムで監視し、製品の欠陥や不良を早期に検出することができます。

また、製品の使用中にセンサーを使用して製品の性能や挙動をモニタリングし、製品の改良や修正を行うことができます。

サプライチェーン管理

IoTを使用して、サプライチェーン全体の可視性と透明性を向上させることができます。

例えば、製品や原材料にセンサーを取り付け、製品の流れや在庫状況をリアルタイムで追跡し、供給チェーンの各段階での進行状況を把握することができます。

これにより、需要の変化や供給の遅れに迅速に対応し、サプライチェーン全体の効率を向上させることができます。

大手アパレルメーカーでは、RFIDをいち早く導入して、サプライチェーン全体を効率良く管理しています。

予防保全とメンテナンス管理

製造設備や機器にセンサーやアクチュエーターを組み込むことで、機器の稼働状況やパフォーマンスをリアルタイムで監視し、予防保全やメンテナンスを行うことができます。

異常や故障が検知されると、自動的に警告を発し、必要なメンテナンスを予定することができます。

これにより、設備の故障や停止時間を最小限に抑え、生産性を向上させることができます。

労働安全管理

IoTデバイスを使用して、製造現場での従業員の安全を確保することができます。

例えば、社員が危険な状況にさらされると、IoTセンサーが自動的に警告を発し、作業停止や安全対策の実施を促します。

また、労働者の健康やパフォーマンスをモニタリングすることで、労働条件の改善や作業環境の最適化を行うことができます。

製造業のための失敗しないIoT導入の6ステップ

製造業におけるIoTの導入は、以下のような流れで行われます。

- ニーズの評価と目標の設定

まず、現在の課題やニーズを評価し、IoTの導入によって解決したい課題や目標を明確にします。例えば、生産効率の向上、品質管理の強化、設備の保全などが挙げられます。 - 技術の選定とシステム設計

適切なIoTテクノロジーやセンサー、デバイス、プラットフォームを選定し、システムの設計を行います。これには、データ収集や通信、分析、制御などの要件を考慮します。 - センサーの設置とデータ収集

選定したセンサーやデバイスを設置し、生産ラインや設備からデータを収集します。センサーは生産プロセスや設備のさまざまなパラメーターを監視するために配置されます。 - データの分析と可視化

収集したデータを分析し、リアルタイムで生産状況や設備の状態を可視化します。これにより、問題の早期発見や生産プロセスの最適化が可能となります。 - 制御システムの実装

IoTシステムを活用して生産ラインや設備をリアルタイムで制御するためのシステムを実装します。例えば、自動化や遠隔操作などが含まれます。 - 評価と改善

導入後はシステムの効果を定期的に評価し、必要に応じて改善を行います。新たな課題や改善点が発見された場合には、システムを適切にアップデートしていきます。

主要なIoTデバイスとその役割

- センサー

センサーは、物理的な現象や状態を検出してデジタル信号に変換し、それをIoTシステムに送信します。

温度センサー、湿度センサー、圧力センサー、加速度センサー、距離センサーなど、さまざまな種類があります。 - アクチュエーター(機械的操作)

センサーからのデータに基づいて機械的な動作を制御します。

つまり、センサーが収集した情報に基づいて、システムや装置に対する制御信号を生成し、機械の動作を制御します。

モーター、バルブ、ソレノイド、スイッチなどが含まれます。 - アクチュエーター(電気的操作)

単純な機械的な操作だけでなく、電気的な操作も行うことがあります。

例えば、モーター、バルブ、ソレノイド、スイッチなどがあります。 - ゲートウェイ

センサーデバイスや機器とインターネットやクラウドサービスとの間でデータを転送し、中継する役割を果たします。

データの集約、圧縮、暗号化、送信、そして逆方向のコマンドの転送などの機能を提供します。 - RFIDリーダーとICタグ

無線周波数を使用して物体を識別するための技術です。

リーダーはICタグから情報を読み取り、物体の識別、追跡、在庫管理などの目的に使用されます。 - カメラおよびイメージセンサー

視覚情報を収集するために使用されます。

画像や動画を取得し、物体の検出、識別、監視、品質管理などの目的に活用されます。 - GPS受信機

衛星からの信号を使用して位置情報を取得します。

移動物体の追跡、地理的な位置情報の収集、ルート計画などに使用されます。 - アクセスポイントとルーター

ネットワークに接続されたデバイスとの通信を可能にするための基盤です。

IoTシステムでデバイス間の通信を取り持ち、インターネットやクラウドとの接続を提供します。 - 制御コンソールまたはデバイス

制御コンソールやデバイスは、IoTシステムの設定や管理を行うためのインターフェースとして使用されます。

デバイスの設定の変更や監視、制御などが可能です。 - クラウドプラットフォーム

センサーデータの保存、分析、管理を行います。

大量のデータを安全に保存し、必要に応じてリアルタイムまたはバッチ処理によってデータを分析し、洞察を提供します。

データの収集、保存、処理、分析、可視化、およびアプリケーションへの統合などの機能を提供します。

これらのデバイスを組み合わせることで、効率が良くミスが無く、そしてトラブルを未然に防ぐ生産管理システムを構築できます。

製造業における生産管理の必要な理由

顧客満足を高めつつ、かつ無駄を省いて利益を上げることは、会社が求めていることだと思います。

具体的には、

- 品質の向上:高品質な製品を安定して生産すること。

- 業務効率化:従業員の工数を減らし、業務を円滑に進めること。

- コスト削減:生産コストを最小限に抑えること。

- 納期遵守:顧客の要求に応じた納期を確実に守ること。

- 資源の最適活用:材料や労働力、設備などの資源を無駄なく利用すること。

生産管理業務の目的は、製品の品質を維持しながら効率的に生産プロセスを管理・最適化することです。

適切な生産管理を行うと次のような効果が期待できます。

- 効率の向上:生産プロセスの効率が上がり、無駄を削減できます。

- コストの削減:在庫管理や生産計画の最適化により、コストを削減できます。

- 品質向上:品質管理が強化され、製品の信頼性が向上します。

- 納期の遵守:生産スケジュールの最適化により、お客様の納期要求に応えやすくなります。

まさに会社が求める役割だと思いませんか?

企業規模が大きくなればなるほど、生産管理は必ず存在します。その理由は、生産管理が重要な役割だからです。

一方で、20人以下の会社では、生産管理という専業の役割を持つ人がいないことがいないことが多いです。

その理由としてよく挙げられるのは、「生産管理を置いても売上が上がらないから」です。

しかし、この考え方は間違っています。

上記からも分かるように生産管理は必ず置いたほうが良い役割です。

今回紹介したような、IoT技術を駆使すれば、かなりの業務で省力化や自動化が可能です。少人数でも効率的な生産管理体制を構築可能です。

まとめ

以上、今回は製造業におけるIoTシステム構築と生産管理の重要性についてご紹介しました。

製造業における生産管理とIoTの統合は、製造プロセスの効率化や品質管理の向上に大きな価値をもたらします。

当社では、IoTテクノロジーを活用した製造業向けのシステム開発を行っており、お客様のニーズに合わせた最適なソリューションを提供しています。

IoTを導入することで、生産ラインや設備のリアルタイムなモニタリングと制御が可能となり、生産プロセスの効率化と品質管理の向上が実現されます。

また、リアルタイムのデータ収集と分析により、生産計画の最適化や予測保全の実現が可能となり、生産ラインの柔軟性と迅速な対応が強化されます。

さらに、IoTは製造業におけるサプライチェーン全体の最適化や属人化の解消にも貢献します。

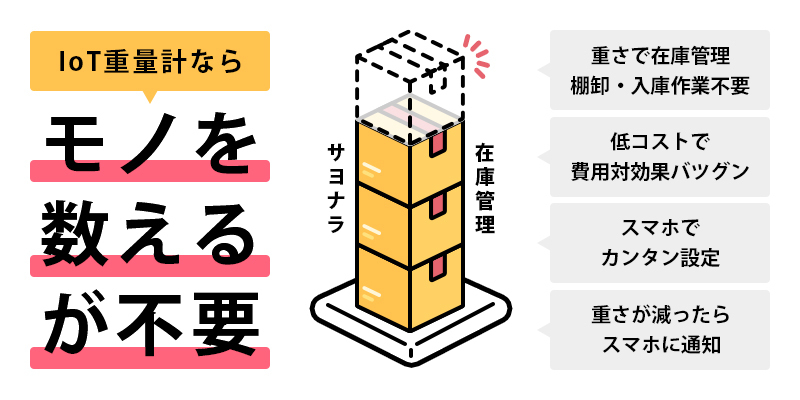

重さによるIoT在庫管理は「究極の」数えない在庫管理

弊社が特に注目しているIoTは、「重さ」です。

最先端のRFIDや画像認識などの技術もありますが、その準備や設備の面での労力が大きく、対応できる品目や利用条件に制約があります。

一方で、重さを使ったIoT在庫管理には以下のような特長があります。

- 置くだけで設置完了。余計な設備投資は不要です。

新しい設備や特別な環境設定が不要で、既存の環境で容易に導入できます。 - 入出庫時にバーコードの読み取りや数値入力が不要。

物品を置くだけで自動的に重さが計測され、在庫データが更新されます。 - 正確な在庫数がリアルタイムで把握可能。

手動によるエラーや遅延がなく、常に正確な在庫情報を提供します。 - 時間のかかる棚卸作業が不要。

定期的な在庫チェックや監査が自動化され、業務の負担が軽減されます。

重さを活用したIoT在庫管理は、在庫管理の手間とコストを大幅に削減しつつ、精度と効率を向上させる究極の方法です。

初期設定のみで、スマホ1台で始めることが始めることができるIoT重量計による在庫管理を始めてみませんか?

実機を使って「お試し」できます。

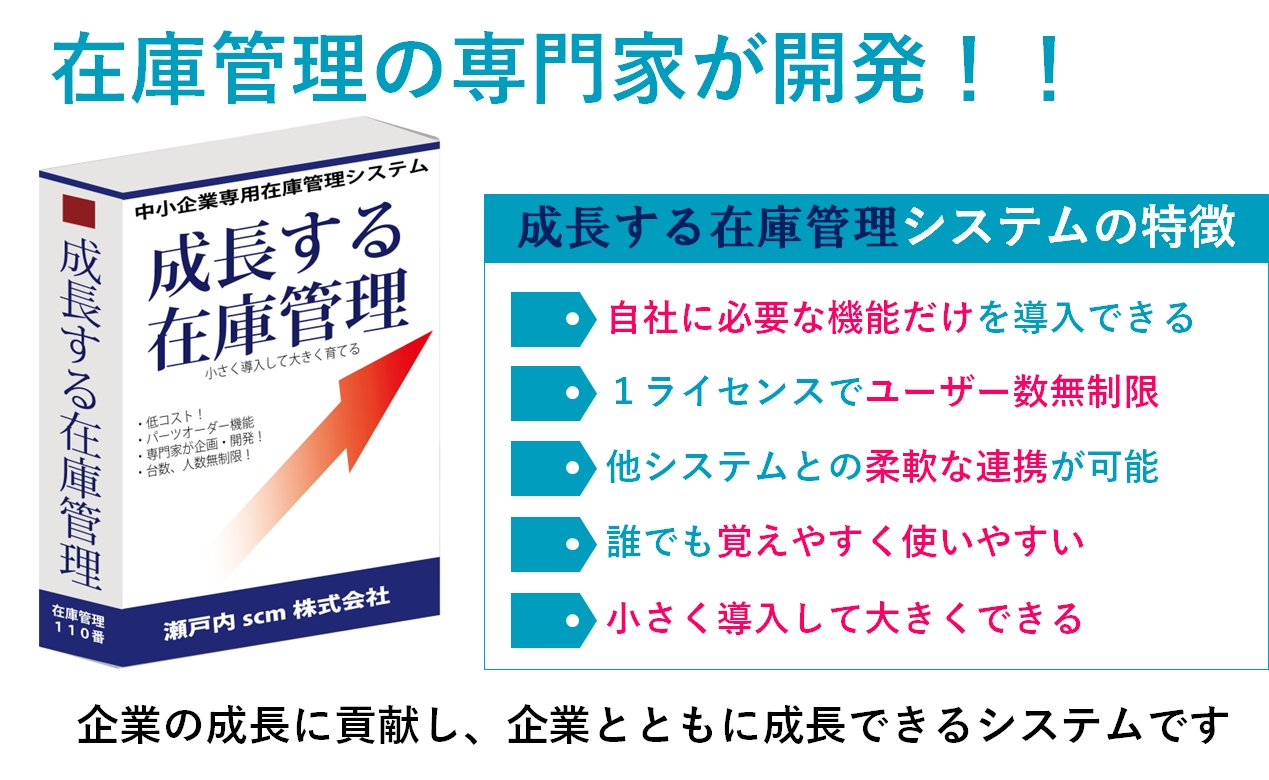

IoTと組み合わせて生産管理の仕組みを構築できる在庫管理システム

IoT重量計は、入出庫などの作業効率を上げることに優れていますが、生産全体を統制する「生産管理」の仕組み作り全体はできないです。

そのため、IoTの力を最大限発揮するためには、データを収集・活用できるシステムが必要です。

成長する在庫管理システムは、小規模企業向けで不要な機能を省き導入した機能を100%使える状態にすることで、シンプルで誰でも使える一方で低コストを実現しました。

今回紹介したようなIoTデバイスからのデータを取り込んで、データを分析したり、アラートであなたのメールにお知らせすることも可能です。

開発に携わった在庫管理アドバイザーの岡本は、生産管理に長く携わった経験を持っているため、あなたの会社に合ったカスタマイズをご提案して効率的な生産現場のIoT化の支援が可能です。

実務を経験したものとして、そして在庫管理の専門家として、不満を解消するために作った在庫管理システムです。

成長する在庫管理システムの特徴や詳しい機能はこちらからご覧ください。

低コストで自社に必要な機能を持ったシステムが導入できる

生産管理システム、IoT導入のご相談、お問い合わせ

当社の開発チームは、IoT技術を活用した製造業向けのシステム開発に豊富な経験と実績を持ち、お客様のビジネスニーズに合わせてカスタマイズされたソリューションを提供します。

製造業における生産管理とIoTの統合は、競争力を高め、持続可能な成長を促進するための重要な戦略です。

製造工程のFA、IoT導入、在庫・生産管理システムの構築・開発のご相談はこちらからご連絡ください。