在庫鮮度管理-事例ソニー

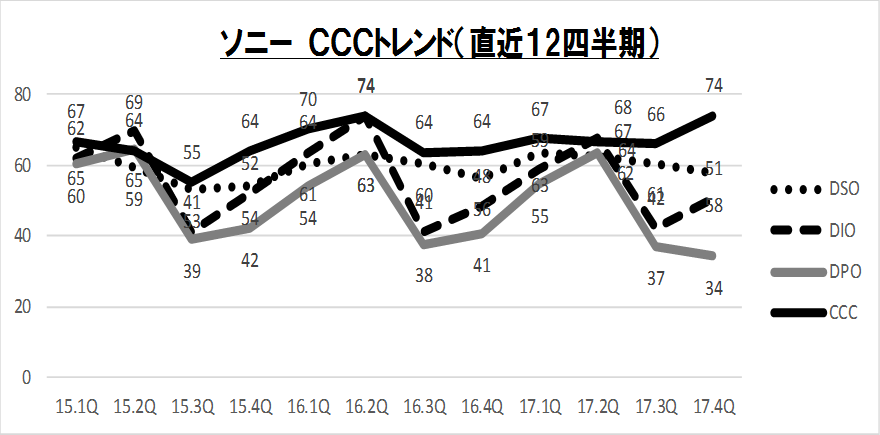

ソニーのキャッシュ・コンバージョン・サイクル(CCC)

2017年度は前年比 売上12.4%増、運転資本14%増となりました。売上は秋~年末商戦期にあたる3Qで全体の32%を占め、2Qの在庫、買掛債務は上昇、3Qで減少する傾向は変わらず。従って、運転資本は繁忙期の3Qが最も必要になります。

腐らない商品でなぜ鮮度管理が必要なのか?

ソニーが扱う製品は、食品と違い賞味期限がありません。

しかし、ソニーの扱うエレクトロニクス製品は、トレンドが早く次々と新商品が生み出されます。

ソニーが鮮度管理をエレクトロニクス商品に適用するきっかけになったのは、キューピーがマヨネーズが賞味期限内であっても、商品価値が下がるため、鮮度管理システムを導入するという記事でした。

ソニーが抱えていた在庫管理の問題

2000年当時、ソニー本社では全世界の在庫(連結在庫)実績は翌月の後半にならないと把握できない状況にありました。

また、エレクトロニクス製品への消費者の興味は刻一刻と変わり、商品の投入タイミングがちょっとでも遅れれば、販売機会をあっという間に逃して完成品の山を抱えることになります。

サプライチェーン強化による在庫圧縮はソニーに限らず各社の喫緊の課題でした。

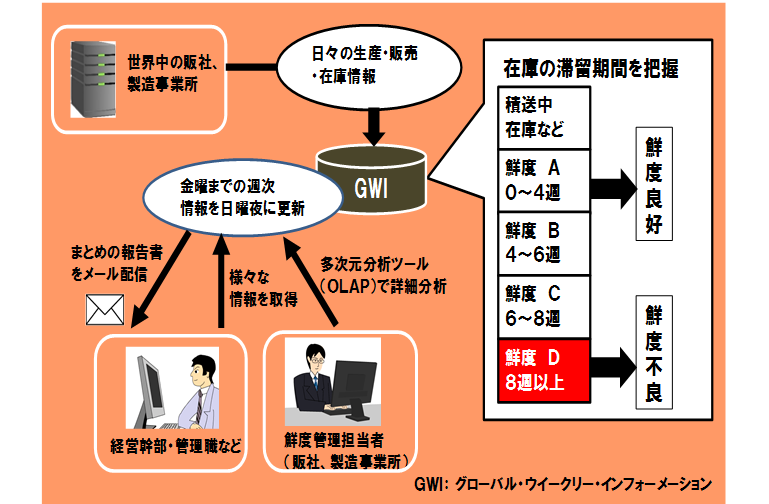

全世界の在庫を週次で見える化(GWI)

2001年、社内の情報サイト「グローバル・ウイークリー・インフォーメーション(GWI)」を立ち上げ、月曜朝に全世界の在庫状況を開示。

データをすべて一元管理し、商品別、エリア別(販売会社別)、事業部別、製造事業所別に細かく把握、週単位で変化点管理を実施。

改善活動により、1年間で連結在庫を大幅に削減。経営トップからさらに高い数値目標が提示されました。しかし、これ以上の削減を安易に進めれば、売れ筋モデルの在庫まで削り過ぎて販売機会の損失を招く危険性があった。

在庫鮮度という視点をシステムに取り入れたのは、今までと全く違ったアプローチが必要だったからです。

在庫鮮度管理でエレクトロニクス商品を生鮮食品とみなす

エレクトロニクスの最大のリスクは価格下落と商品の陳腐化でした。

販売現場、製造現場では、在庫は商品毎、カテゴリー毎に週次で在庫数量、在庫回転日数から適正レベルとの乖離をチェック、市場変化に合わせて適宜生産調整を行った。

在庫の総枠管理については、週次で既に金額ベースでは把握できたが、商品毎のブレークダウンまでできなかった。

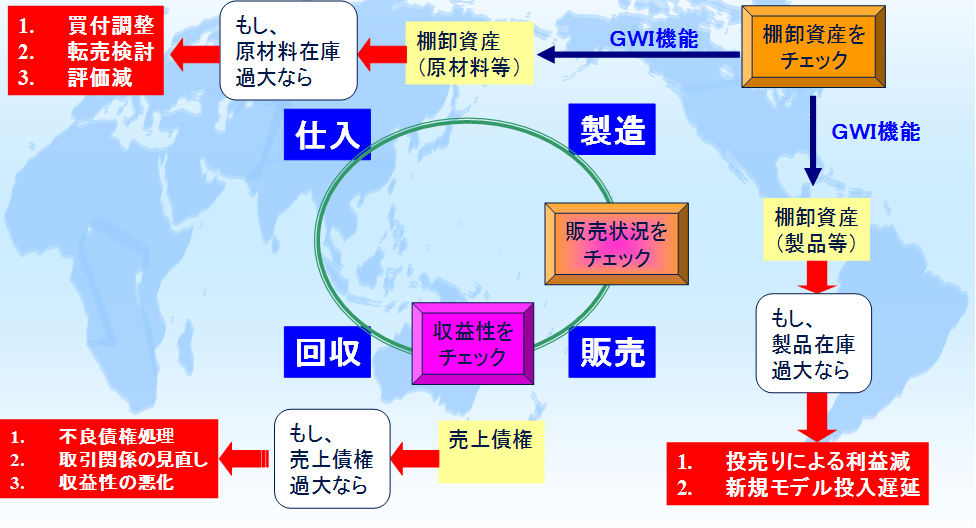

キャッシュフロー改善の見える経営、使える指標

ソニーはキャッシュフローを改善するために、経営の見える化を断行。

在庫鮮度管理の3つの目的

今回の改善では、次の3つを目的として掲げました。

- キャッシュフロー改善を目指し、在庫は常時、鮮度を保つこと。

- オペレーションサイクルを月次から週次にシフトすることで、市場のいかなる不透明な変化にも迅速に対応すること。

- 収益性と効率性のアップに貢献すること。

具体的には、

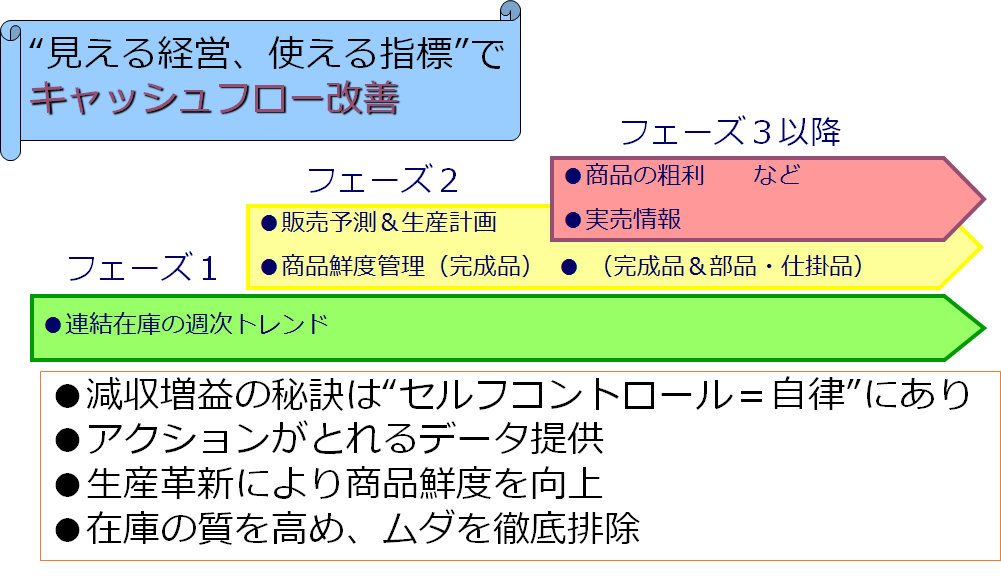

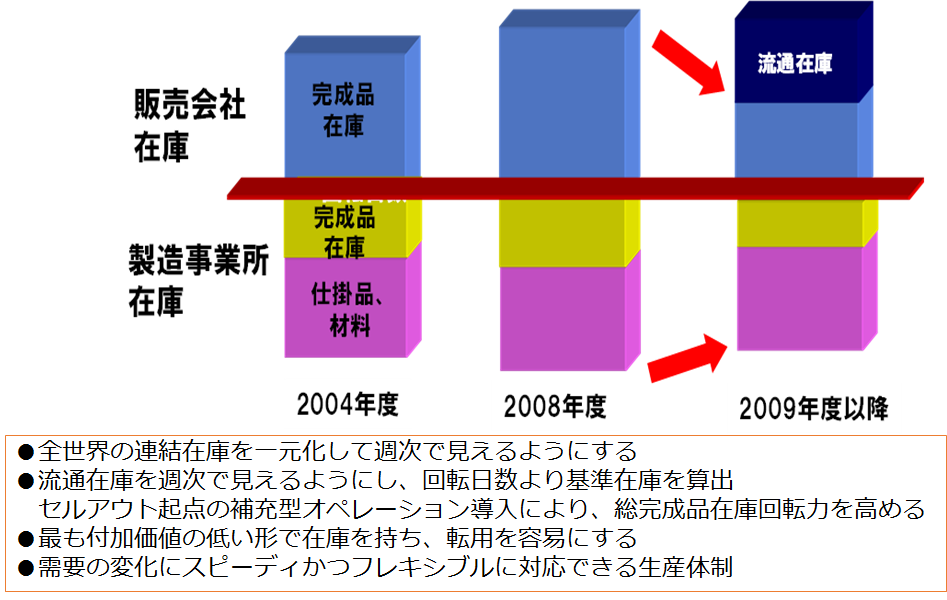

フェーズ1で全販売会社、フェーズ2で全製造事業所、フェーズ3で流通在庫を想定して段階的に範囲を拡大。

フェーズ1:連結在庫の週次トレンド

全世界80あった販売会社の在庫を滞留日数(入庫後に経過した日数)で分類しました。具体的には

- 積送中

- 鮮度A(0~4週)

- 鮮度B(4~6週)

- 鮮度C(6~8週)

- 鮮度D(8週以上)

以上の5段階に分けました。

つまり、滞留在庫が長い=鮮度が落ちている在庫を優先的に削減。

在庫鮮度という尺度を使うことで、

「持つべき在庫」と「減らすべき在庫」が一目瞭然になります。

8週以上の在庫をなくすことで製品在庫削減に加え、在庫回転、キャッシュ・コンバージョン・サイクルの加速につながることを提言。

ミッション

ソニー内に、「商品鮮度を週次で常時管理できる体制を確立し、販社の完成品在庫を削減し、製造側での在庫一元管理を徹底」を明確に掲げました。

滞留8週以上の商品に関しては、たとえ販売会社から注文があっても、製造事業所では生産しないというルールを決めた。

推進体制

販売会社、製造事業所より鮮度管理担当者を約400名任命。

毎週月曜日の日本時間朝に開示後、鮮度管理担当者はそこから分析し、当該週のうちにアクションにつなげるような働きかけをし、進捗を報告するPDCAサイクルを確立しました。

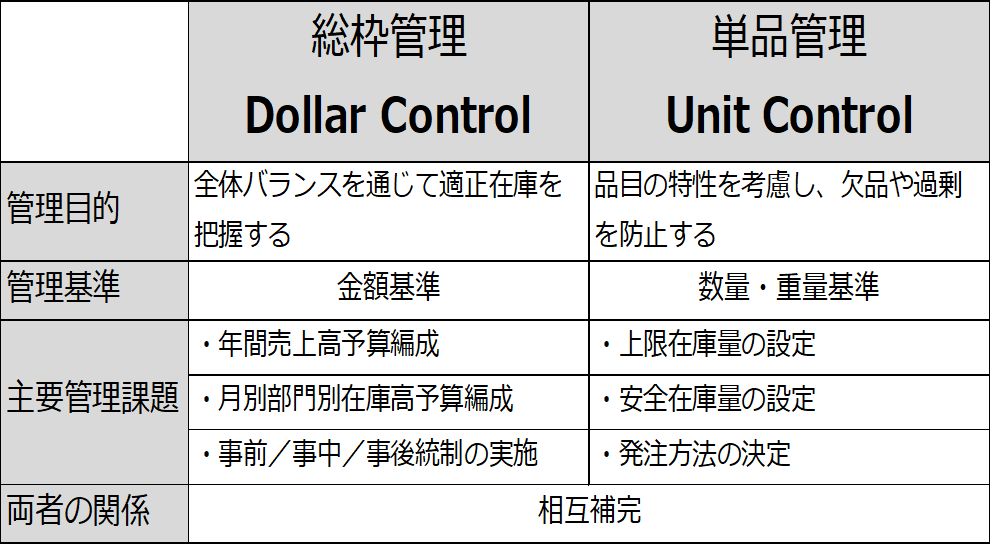

フェーズ2:在庫の総枠管理の単品管理を本格始動

在庫の業績評価指標(当初は財務指標)として、総在庫の在庫回転日数に加え、鮮度(絶対額)が加わりました。そして、総枠管理と単品管理が本格始動。

製造事業所は定められた滞留期間を過ぎると、アラームを発信。

販売会社はそれに対して、受注状況等に鑑み返信。

事業部は全体最適の観点、またKPIとしての責任という立場から状況を精査の上、生産・出荷可否を判断するというPDCAを導入。

キャッシュ・コンバージョン・サイクルの改善活動として市場変化に迅速に対応できるオペレーション体制を確立しました。

状況は毎週月曜日に、前週末の総在庫(原材料、仕掛品、製品、商品、補修用部品)および商品鮮度の結果及び見込を社長以下、実務者までメールでメッセージを発信、社内イントラネットに掲載。システムを検索すれば、過去の状況、今後の状況がわかるという正にガラス張りの環境下で推進しました。

フェーズ3:流通在庫

エレクトロニクス商品の場合、メーカーよりも流通在庫が多く積み上げられていることがわかりました。

どの企業も、通常、ディーラー在庫が倍以上あり、最大のリスクは市場の価格下落と商品の陳腐化にありました。

特にPCの場合、4ヶ月で機種切り替えが発生するため、店頭在庫を常に意識して生産数量を決定し、残材を極小化して後継機種に切り替えてた。

流通在庫は、資産としては既に取引先に移ってはいるが、販売会社は、競合他社を含めた店頭での荷動きの状況を的確に把握するとともに自社の流通在庫の回転、鮮度状況を意識しつつ、流通在庫+販社在庫の適正化、圧縮に貢献。

当初、市場在庫データの捕捉は容易ではなかったが、徐々に改善し、市場在庫の目標値を明確にして、GAP分析を実施できるようになり、営業のセルスルー(実売)活動を加速する大きな要因になった。

このような時間軸管理は、エレクトロニクス商品に限らず、オペレーションが工場~販売会社~ディーラー~店頭というカテゴリーすべてにわたって適用可能な手法だと思います。

(出所: 一部、2016年3月 取材に基づく)

在庫鮮度管理事例

高井先生の記事一覧

この記事の執筆した高井先生はCCC(キャッシュコンバージョンサイクル)

やPSI管理などに関する経験と深い知見を有しており、当サイトに数多くご寄稿いただいてます。

高井先生の他の寄稿記事一覧はこちらからご覧いただけます。

他の記事を見る

ご相談・お問合せ

高井先生は実務的な管理会計のスペシャリストです。

ソニーにて多数のご経験を積まれ、実績を残されています。

欧米ではスタンダードな経営指標であるキャッシュ・コンバージョン・サイクルの普及に努めている数少ない専門家です。

運転資金がいつも厳しい、キャッシュフローが一向に良くならない、キャッシュ・コンバージョン・サイクルを経営指標として取り入れてみたいなどのご相談がありましたら、お気軽にお問い合わせください。