情物一致(じょうぶついっち)とは、データとモノが一致していることを言います。

情物一致は在庫管理の基本中の基本である在庫精度を確保するために一番重要なことで、在庫管理のオペレーション・システム整備をするうえでのポイントです。

在庫が合っていないと、在庫の確認による業務効率の低下、過剰在庫や欠品の原因になります。

在庫管理業務の生産性の向上、適正在庫を実現するためには、情物一致は欠かせません。

情物一致ができているかどうかを見る指標は、在庫精度(棚卸差異率)です。

在庫精度の目安は、最低でも95%以上です。

在庫精度90%以下の場合は、情物一致ができていないことを疑います。

目次

情物一致の2つのポイント

情物一致を実現するためのポイントはとてもシンプルです。

- タイミングの一致:データ処理と現物処理が一致している(例:入荷処理と現物を入荷するタイミングが一致している)

- 状態の一致:システムと現物の状態が一致している(例:システム上の保管場所と現物の保管場所が一致している)

これまでの500社以上のコンサルティングと相談の経験上、

在庫管理ができている(特に在庫精度が高い)会社は、例外なく情物一致ができています。

情物一致ができている会社は、入庫・出庫・移動などの処理タイミング、そしてマスタと現物の情報の登録・見直しののルールが決まっており、そして徹底しています。

一方、情物一致ができていない会社は、ルールや処理が曖昧かルール自体がそもそもなく、担当者に一任されていて属人化しています。

できてない会社に共通する特徴は、

- 忙しいから後でする。(結局忘れることが多い)

- 面倒だからやりたくない。

個人の都合を優先させるようなことがあっては、いつまで経っても情物一致は実現できません。

データ処理と現物の処理のタイミングが一致している

在庫管理の代表的なデータ処理は、

- 仕入や出荷などの入出庫処理

- 置き場を変える移動処理

- 生産時の工程内処理(仕掛品の管理)

仕入や出荷などの入出庫処理

例えば、一般的な仕入れは以下の通りです。

- 現品が届く

- 現品の受け入れ処理をする(検品・検収)

- 現品を所定の場所に格納する

という流れになります。

「データ処理と現物処理が一致している」という観点から考えると、

現品が届いたときに、すぐに受け入れ処理をすることが大切です。

現物が届いたにも関わらず、受け入れ処理を後回しにしているとこれは情物一致ではありません。

移動処理

また、置き場から持ち出す際(出荷やピッキング)の時に持ち出し票や払い出し票がない状態で在庫を移動させると、

現物は移動されている状態ですが、データ上はまだ在庫置き場にある状態になってしまいます。

移動距離が長い場合

社内などで在庫の移動がすぐに完了する場合は良いですが、距離が離れている(たとえば、大阪の倉庫から東京の倉庫への移動)場合は、移動に時間がかかります。

この場合は、移動開始、移動中、移動完了といったかたちで、「移動中」を管理に盛り込むと良いでしょう。

入庫・出庫・移動のルールと処理を徹底する

もし、例外を認めるのであれば、例外時のルールをきちんと決めておく必要があります。

生産時の工程処理(仕掛品の管理)

製造業では原価管理をするうえで、仕掛品の管理が重要です。

仕掛品の管理を行うためには、各工程で使った部品、出来上がった仕掛品をきちんと登録することです。

仕掛品の情物一致は、工程内で仕掛品の計上と部品の引き落としを生産に合わせて行うことになります。

仕掛品の計上と部品の引き落としができていないのは論外ですが、仮にシステムを導入していてもうまく活用できていない場合があります。

システムがあってもうまく仕掛品管理ができていない原因は、

- 生産はしているが、データの処理を後回しにしている

- 仕掛品の計上と部品の引き落としのタイミングを知らない

生産はしているがデータの処理を後回しにしている

現品の生産をするたびに、きちんとデータ処理をします。

しかし、数秒に1個作るといったように、工程内の作業時間が短い場合は、IoTやバーコードなどのIT技術を利用して、手間をかけずに処理ができるようにしたり、IT技術を使わなくてもルールを決めることでまとめて処理をすることも可能です。

いずれにしても、現物の生産と仕掛品の処理はやる必要があります。

仕掛品の計上と部品の引き落としのタイミングを知らない

仕掛品の計上をするためには、システムで工程開始と工程完了を登録するのが一般的です。

システムによって、仕掛品を計上するタイミングが異なります。

- 工程開始で仕掛品を計上し、部品を引き落とす

- 工程完了で仕掛品を計上し、部品を引き落とす

タイミングが認識されていない場合は、実地棚卸でよく問題が起こります。

数えてはいけないものを数えてしまったり、数えるべきものを数えなかったりすることが起こります。

せっかく実地棚卸をしても、棚卸しが原因で在庫狂いが発生することになってしまいます。

情物一致は、データと現物の同期とともにシステム上で、

- いつ入庫となるのか

- いつ出庫となるのか

を明確にして全社員が認識しなければいけません。

システムに登録してある状態と現物の状態が一致している

よくあるのは、置き場問題です。

つまり、「現品が置いてある置き場と、システム上の置き場が違う」という状態です。

こうなってしまうと、

- 在庫の置き場がわからず探し回る

- 倉庫作業をしているベテランや特定の担当者だけが知っている

という状態になってしまいます。

このほかにも、「システムに登録しているセット品や部品表と現品の内容が違う」ということもよくあります。

こうなってしまうと、在庫が一致しませんし、システムから出てくる指示も信用できません。

結局、「システムを使わない」という選択になってしまいます。

整頓の実施

「システムに登録してある状態と現物の状態が一致」の基本は整頓です。

整頓については、こちらの記事で詳しく解説しています。

注意点として、整頓は整理ができているからこそできる作業です。

仮に、あなたの会社の倉庫や置き場が、通路にも商品や部品が置いてあったりするなど、モノであふれているような場合は、まず「整理」を実施しなければいけません。

整理の進め方については、こちらの記事で詳しく解説しています。

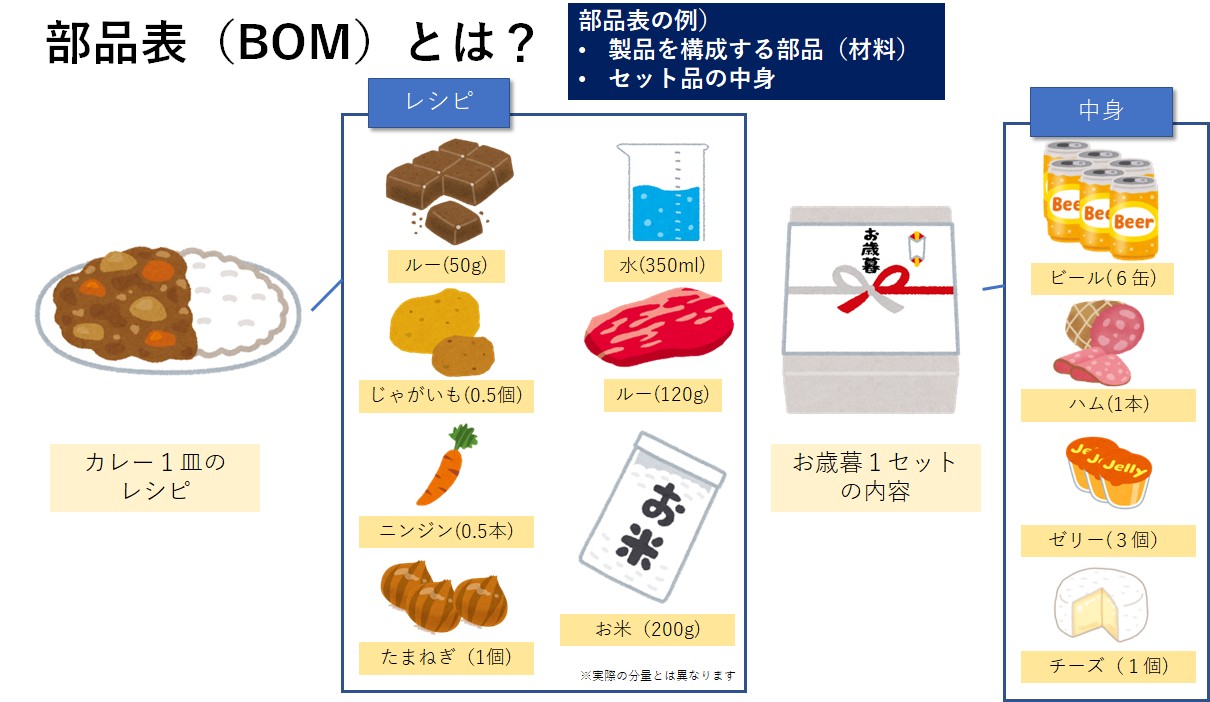

BOM(部品表)を整備する

部品表とは、料理でいうレシピみたいなもので、製品や商品に含まれている部品(商品)のことです。

製造業は、部品や原材料から製品を作るため必須です。(仕掛品の管理にも必要)

製造業ではなくても、仕入れた商品を組み合わせてセット商品として販売しているのであれば、BOMを作成したほうが良いでしょう。

セット品や仕掛品の管理に絶対に必要な部品表(BOM)についてはこちらで解説しています

システムのメンテナンスを定期的に行う

システムに登録した初期設定は、ずっと同じではないはずです。

例えば、

- 置き場を変えた

- 製品に使う部品が変わった(設計変更)

などが想定されます。

このようなことを防ぐために、最新の状態に合わせてシステムの設定情報のメンテナンスを行ことが重要です。

現品の状態とシステムの状態が、常に一致するように心がけます。

在庫精度を確かめる方法

在庫精度を確かめる最も良い方法は、棚卸です。

棚卸は、現物と帳簿(システム)が一致しているかどうかを確かめる作業なので、在庫精度の確認にも役立ちます。

1点1点について、棚卸差異率を算出して、在庫精度をチェックします。

棚卸差異が見つかった場合は、棚卸差異をつぶして、在庫精度が95%以上になるように改善を実施します。

棚卸差異の原因と対策については、こちらの記事で詳しく解説しています。

棚卸差異が出ているのが分かっているのに、どうしても在庫精度が良くならない、棚卸に時間がかかりすぎる(棚卸時間を短縮したい)という場合は、数多くの棚卸改善に携わってきた在庫管理アドバイザーによる棚卸改善セミナーがお勧めです。

棚卸の精度を上げ、棚卸時間の短縮を両立させるノウハウが学べます。

在庫管理110番では、棚卸改善セミナーを対面(東京・大阪・名古屋)とオンラインで毎月実施中です。

棚卸の差異を減らし、効率あげる方法はとてもシンプルです。 シンプルだからこそ、再現性が高くどんな企業でも改善を実践できます。

棚卸改善セミナーの内容

- 棚卸はなぜ間違うのか、時間がかかるのか?

- 棚卸前にやるべきこと

- 棚卸中に気を付けるべきこと

- 棚卸後にやるべきこと

- 棚卸のシステム化で劇的に精度向上と時間短縮を実現

さらに受講者特典として、通常は無料で個別相談(通常は有料です)を受けられ、棚卸に役立つエクセルフォーマットがゲットできます。

3か月で改善を実感する

情物一致の下準備と守るべきこと

情物一致の状態を維持するためには、在庫管理システムの導入が必須です。

ただし、高価なもの、多機能なものでなくても良いです。

入庫や出庫など、ごくごく基本ができれば十分です。

また、「情報⇒現物」を徹底することも情物一致では必須です。

例えば、

- 商品のマスターを事前に整備する

- 指示に基づいて生産をする

などです。

「面倒だから後回し・・・」が問題です。

過剰在庫や欠品に悩んでいる場合はまず情物一致を見直す

もし、あなたの会社で欠品や過剰在庫に悩んでいる場合は、自社が情物一致できているかを見直してみることをお勧めします。

情物一致のチェックのポイントをまとめると、

- データ処理と現物の処理のタイミングが一致している

- システムに登録してある状態と現物の状態が一致している

- 情物一致の状態になっているかどうかは、棚卸で確認。(在庫精度は最低95%)

どうやって、情物一致を進めればよいかわからない、専門家のアドバイスが欲しいという場合は、在庫管理110番にお問い合わせください。在庫管理アドバイザーがアドバイスします(初回の個別相談は無料です)。

初回相談、無料です!