この記事では、自社の適正在庫が分かる在庫分析の方法を解説します。

あなたの会社では、適切な在庫管理を行えていますか?

在庫管理に課題を感じていなかったとしても、社内で発生しているさまざまな問題が、適正在庫に取り組むことで解決するかもしれません。

在庫数を適正に保つことはキャッシュフローが向上し、業務効率化やコスト削減など、多くのメリットにつながるのです。

在庫管理110番が定期的に行っている在庫管理セミナーで、適正在庫の計算方法に加え、維持するためのポイントを詳しく解説します。

さらに、在庫金額を1000万円削減した事例と、あなたの会社でも活かせるポイントをご紹介しますので、どんな会社でも適正在庫の仕組み作りができるノウハウを学べます。

自社の適正在庫の計算方法と仕組み作りが分かる!

目次

適正在庫のために必要な在庫分析

適正在庫とは、少なすぎず多すぎない適度な在庫量のことです。

私が考える適正在庫とは、需要予測のようにピンポイントな値では無く、○個~○個までといったように上限値と下限値が設定されている、ある程度幅を持った指標です。

予測によってピンポイントな数値を定めると、思わぬ事態への対処がこんなんですが、ある程度の幅を持たせておくことで需要の増減に柔軟に対応できるため、安全な方法といえます。

在庫の上限・下限を決める適正在庫は、予期せぬ変動を吸収できるというメリットがあります。

自社の適正在庫はどうやって決めればよいか?

「会社の適正在庫を教えてください」というご相談をよくいただきますが、私はその質問に回答できません。

なぜなら、適正在庫は会社の戦略・判断によって自分たちで決めるものだまらです。

トヨタ自動車のように「在庫を持たない」という会社がある一方で、トラスコ中山のように「在庫を持つ」という会社もあります。

企業の方針によって、適正在庫に対する考え方は様々なのです。

とはいっても、適正在庫の目安を知りたいですよね?

そこで、ここでは適正在庫を決めるための目安を計算する方法を解説します。

ご紹介する方法は、特別なソフトは不要でエクセルだけでできます。

また統計学などの難しい知識も不要です。

ぜひ、中小企業の担当者様に使っていただきたい方法です。

自社の適正在庫の計算方法と仕組み作りが分かる!

適正在庫分析をやるべき会社の特徴

適正在庫分析は、次のような会社に効果的です。

- 過剰在庫や滞留在庫に悩んでいる。

- 過剰なのか滞留しているのかが判断できない。

- 毎年、一定金額の在庫を廃却している。(廃却金額が減らない)

こういった企業は、倉庫の運用に問題があるといえるでしょう。

原材料・製品(=会社の資産)を廃棄しているというもったいない状況を改善するためにも、日々の在庫管理を見直すことが大切です。

入荷量を調整するためにも消費量を常に把握できるような環境を整えることが必要です。

過剰在庫を改善することで、発注作業の効率化も実現できます。

- 勘や経験による発注を止めて、データに基づく発注をしたい。

- 発注作業を省力化・自動化したい。

- パートやアルバイトレベルでチェックできるようにしたい。

データに基づく発注で、在庫管理の属人化を防ぐことが可能になります。

また、余分な手間が削減できたり、人為的ミスも削減できます。

ただ、適正在庫はデータによる分析なので、精度の良い在庫データが少なくとも2年以上あることが望ましいです。

在庫データとは、以下のようなことを言います。

- 仕入などの入庫データ(時系列)

- 出荷・販売・使用などの出庫データ(時系列)

- 最新の在庫データ

データが無い会社や在庫精度の低い会社は、まず以下の2つに取り組んでください。

- 在庫データを取ること

- 在庫精度を上げること

在庫を増やしている最大の原因は「不安」です。

- 在庫データが無いので判断基準が無い。(勘に頼るしかない)

- 在庫が分からない。(在庫数が信用できない、または現物を見ないと分からない)

こういった不安が、在庫を増加させる理由です。

在庫量を減らすためには、こうした課題を減らすことが重要です。

適正在庫を設定するための3ステップ

適正在庫の最終的な目的は、経営を改善・好転させることです。

実務(現場)から適正在庫を定めようとする担当者の方も多くいらっしゃいますが、そうすると現状を維持するような甘めの数字を設定してしまいます。

私が推奨しているのは、経営的な観点から適正在庫を決めることです。

ステップとしては、

- 経営的適正在庫を決める

- 実務的適正在庫を調べる

- 1と2から合理的適正在庫を決める

まずは実務的なことは横に置いて、経営的適正在庫=在庫金額 を決めましょう。

在庫金額を決める前に、ひとつだけ知っておいていただきたいことがあります。

経営と現場をつなぐ共通言語は「在庫回転日数」

在庫の話になると、経営と現場はいつもすれ違います。

なぜ、すれ違うのでしょうか?それは、経営側と現場側で、在庫の扱い方が全く違うからです。

それぞれの立場では、在庫を次のような見方をします。

- 経営:在庫を「お金」で見る

- 現場:在庫を「モノ(数)」で見る

同じ在庫のことを話していても、それぞれが異なる見方をしている際、同じ話題でも理解できません。

片方が英語でしゃべっていて、もう一方が日本語でしゃべっているようなものです。

両者が共通の認識で話し合えるように「翻訳」するもの、それが、在庫回転率です。

在庫回転率は金額でも数量でも計算できます。

計算式は次の通りです。

- 金額で算出する場合:在庫回転率=売上原価/平均在庫高

- 数量で算出する場合:在庫回転率=出庫数/平均在庫数

そして、在庫日数は、次の式で求められます。

在庫日数=日数/在庫回転率

この式を使えば、金額でも数量でも日数に換算することができます。

在庫金額△△円というよりも、○○日分の在庫といえば、現場も理解できるでしょう。

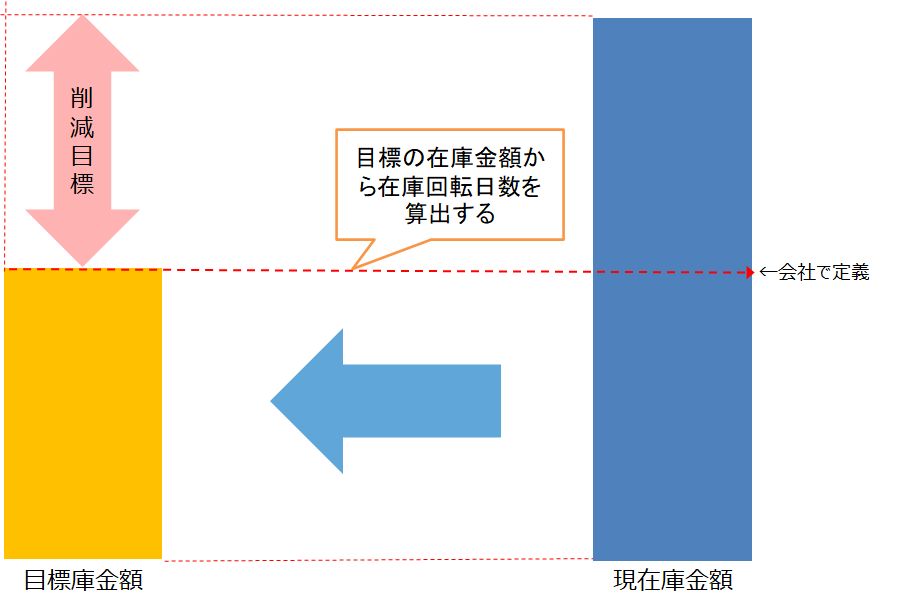

在庫金額を決める

適正在庫を検討するにあたり、まずは在庫金額を決めましょう。

売上を作るために売上原価を減らすことはできません。

※仕入原価を下げて付加価値を上げる(=原価率を下げる)こともできますが、ここではあくまでも在庫管理の役割ではありませんので省略します。

ここで在庫金額の決め方ですが、大きく分けて次の3つあります。

- 売上原価と原価率から、理想的な在庫金額を算出する方法

- 財務的な観点から、会社として達成したい在庫金額を算出する方法

- 資金繰り(運転資金)の観点から、在庫金額を算出する方法

売上原価と原価率から求める場合は、次のように求めます。

在庫回転の公式を使えば、売上原価から在庫回転日数を求めることができます。

資金繰りの観点から求める場合は、CCC(キャッシュ コンバージョン サイクル)の公式を使って、在庫日数を求めることができます。

以上のような方法から算出した在庫金額が経営的適正在庫金額になります。

これで一応の目標値が決まります。

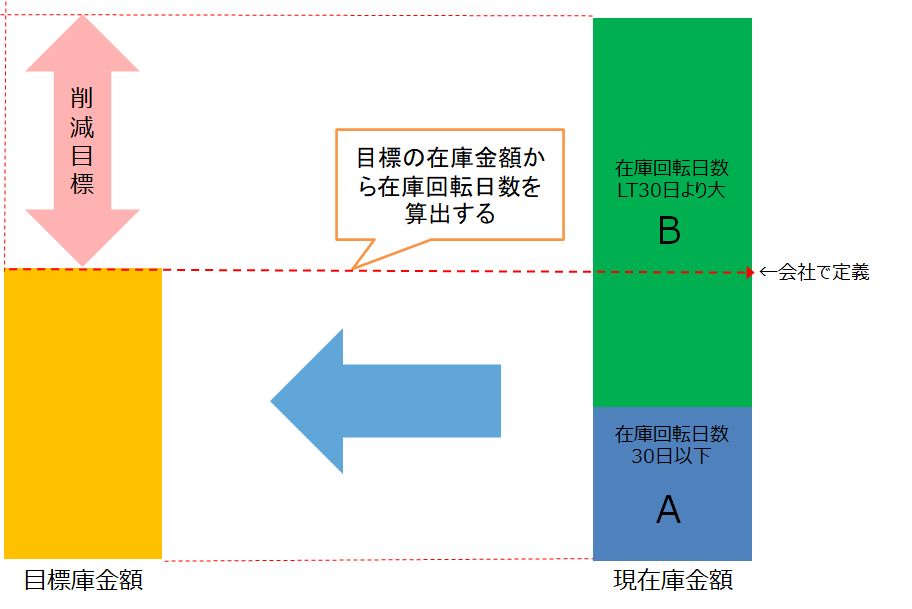

最終目標値は在庫金額ですが、ここから目標在庫回転日数を算出します。

改善対象(適正在庫で無い在庫)の絞り込み

ここから改善対象の絞り込みを行いますが、多くの企業はこの絞り込みを実施していません。

そのため、「対象が多すぎる・・・」と挫折する企業が多いようです。

改善対象を3つのグループに絞り込みます。

例えば、目標在庫回転日数が30日とします。

基本的な考え方として、全ての品目が会社目標の在庫回転日数を達成すれば、会社の目標値は達成できるはずです。

その考え方に従って、品目を次のように2つに分けます。

在庫全体を構成するものを以下の2つに分類します。

- 在庫回転日数が30日を超える品目

- 在庫回転日数が30日以内の品目

在庫回転日数が30日を下回っているものは、それなりに周っている品目なので改善の優先度を下げます。

私の経験上、悩みを抱えている会社は、「在庫回転日数が30日以内の品目」よりも「在庫回転日数が30日を超える品目」の方が多いのです。

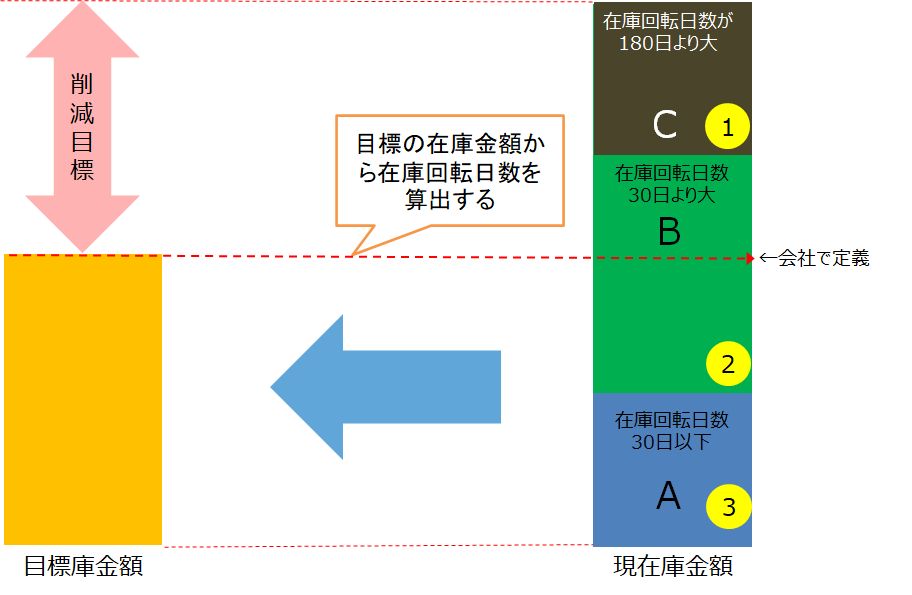

とはいえ、これではまだ数が多いので、さらに対象を絞り込みます。

過剰・滞留在庫の絞り込み

「在庫回転日数が30日を超える品目」から過剰・滞留在庫を絞り込みます。

「在庫回転日数が〇日超えると過剰・滞留在庫」という定義は無いですが、今回は180日以上(6か月以上)のものを対象にしてみましょう。

すると、現在の在庫が3つのカテゴリーに分かれます。

改善の順番としては、以下をご参考ください。

- 過剰・滞留在庫(Cグループ)

- 目標適正在庫日数よりも在庫回転日数が大きいもの(Bグループ)

- 目標適正在庫日数以内のもの(Aグループ)

1についてもさらに絞り込みます。

在庫金額が一番大きなものから順番に削減・改善に着手していくことがおすすめです。

実務的適正在庫を求める

改善の方法は、需要予測の実施ではありません。

「なぜ在庫回転日数が大きいのか」に着目します。

そして、その品目の在庫回転日数(リードタイム)の中身を分解して調査します。

リードタイムは大きく分けて2つあります。

- 正味リードタイム

- バッファーリードタイム

まず、正味リードタイムを調べます。

正味(実質)リードタイム

正味リードタイムは大きく分けると次の3つに分類できます。

これらのリードタイムのが会社の正味リードタイムになります。

なお、生産や加工は製造業だけのものではありません。

業界・業種を問わず、製造リードタイムがある場合があります。

例えば卸売業や小売業でも、いくつかの商品を組み合わせて「セット品」を作ったり、梱包などを行う工程が該当します。

外注を使っているのであれば、その時間も加算します。

もう一つのリードタイムがバッファーリードタイムです。

例えば、正味リードタイムのうち調達日数が1週間だとしても、1ヶ月に1回だと事実上、調達日数は1ヶ月になります。

つまり、バッファーリードタイムはあらゆる制約や条件によって生まれるリードタイムです。

例えば、制約や条件には以下のようなものがあります。

- 発注頻度

- 発注ロット(最低発注量)

- 遅れ(調達、生産)

- 輸送

これらを考慮して求められるのが、現状の在庫日数を分解して見えてきた内訳です。

ここから改善点を見つけることが、目標である経営的適正在庫日数に近づける作業になります。

需要予測はほとんど外部要因に左右されてしまうため、どれだけ頑張ったとしても努力が報われにくいです。

当てるのが難しい需要予測をするよりも、見つけた無駄を省いていく方が現実的かつ効果的です。

たとえ需要予測をしたとしても、制約や条件を外さない限り、算出された数字をそのまま使うことはできません。

改善することが遠回りのようで一番の近道であり、効果的です。

まとめ

今回の記事では、適正在庫のための在庫分析について解説しました。

在庫分析を行うことで在庫が適正化され、最終的には業務の効率化やコストの削減につながります。

現在の管理状態を見直し、在庫の適正化に取り組んでみてはいかがでしょうか?

貴社の取り扱う商品・規模にあった在庫管理システムの構築でお悩みなら、弊社へご相談ください。

IT導入補助金を利用した在庫管理システム導入や、コンサルティングも承っています。

ご相談からシステムの導入、サポートまで、一括で対応させていただきます。

ご不明点やご不安な事がございましたら、お気軽にご連絡くださいませ。

自社の適正在庫を分析する方法を学べます

在庫管理110番が定期的に行っている在庫管理セミナーで、適正在庫の計算方法に加え、維持するためのポイントを詳しく解説します。

さらに、在庫金額を1000万円削減した事例と、あなたの会社でも活かせるポイントをご紹介しますので、どんな会社でも適正在庫の仕組み作りができるノウハウを学べます。

自社の適正在庫の計算方法と仕組み作りが分かる!