「在庫管理にかかる作業時間を減らしたい」

「人的ミスを減らして、生産性を高めたい」

製造業をはじめとする中小企業では、在庫管理にエクセルを使用している企業も多いのではないでしょうか。

連日入荷と出荷が繰り返される現場では、在庫管理に頭を悩ませるのも当然です。

在庫管理の業務改善にはバーコード(QRコード)の活用がおすすめです。バーコードの活用は必ずしも在庫管理システムの導入を必要とするわけではなく、エクセルを使って低コストで始められます。

この記事では、在庫管理におけるバーコード活用についてメリット・デメリットを解説します。紹介する活用事例を参考に、検討を深めていってください。

目次

在庫管理におけるバーコード活用法

在庫状況の可視化は、企業経営を支える重要な役割のひとつです。

手書き、エクセル、システム管理など方法はさまざまですが、近年はバーコードを活用して在庫管理をする企業が増えています。

在庫管理にバーコードを活用すると業務改善が可能

在庫管理にバーコードを活用する理由は、課題の解決と同時に多面的な業務改善が期待できるからです。

在庫管理に関する悩みや課題は、業種やそれぞれの企業によって違います。

- 在庫管理の複雑化

- 手作業によるミス発生のリスク

- 在庫リスクの顕在化

- 業務の属人化

などです。

バーコードは、多岐にわたる作業で活用できます。

例えば次のような業務改善に役立ちます。

- 物品の入出庫の記録

- 検品作業

- 物品の在庫照会

- 棚卸し

- ロケーション管理

入力や手書きが不要になり、手間が省けるとともに、入力ミスや書き間違いも無くなります。

些細なことですが、日常的に行われる作業なので、効率化の効果は大きいです。

バーコードは低コスト・導入しやすい自動認識技術

自動認識技術には種類がありますが、在庫管理ではバーコードとQRコードの活用が主流です。

特に、バーコードとQRコードは導入コストを抑えたい企業におすすめの管理ラベルです。

バーコードとQRコードの簡単な違いをご紹介します。

- バーコード

一次元バーコードは、数字や文字の情報を機械で読み取れる形にしたものです。太さや間隔が異なる線の組み合わせで構成され、物の管理に必要な情報を表します。

日本ではJANコードと呼ばれるバーコードが業種を問わず一般的で、スーパーやコンビニエンスストアの身近な商品で目にする機会も多いでしょう。JANコードには13桁もしくは8桁の数字が記載されており、それぞれの数字は、国番号、事業者番号、商品コードを意味します。 - QRコード

二次元バーコードとも呼ばれるQRコードは、水平方向と垂直方向に情報を持つため、より多くの情報が入ります。バーコードの約100倍ものデータを格納でき、さまざまな場面で活用されています。

例えば、製造現場においてロット管理までを必要とする場合には、QRコードの活用が有効です。また、近年ではキャッシュレス決済のひとつとしても身近な存在になってきています。

バーコードに利用できる読み取り端末

バーコードを利用するためには、バーコードリーダー、ハンディーターミナル、スマートフォンといった読み取り端末が必要です。

バーコードリーダー

バーコードを光学的に読み取る機器が「バーコードリーダー(スキャナ)」です。

バーコードリーダーは読み取り端末の中では最も安価です。

スーパーのレジ係がバーコードを読み取るときに使っている端末を想像していただければわかりやすいです。

バーコード(一次元コード)のみを読み取る一次元リーダーと、QRコード(二次元コード)も読み取れる二次元リーダーの2種類があります。

生産指示書の指示番号の読み取りや、商品の値札などバーコードを1つ1つ読む「個品管理」で良いものに向いています。

有線タイプ、wifiやBluetooth、データ蓄積型の無線タイプがあります。用途に適したものを選ぶことが可能です。

ハンディターミナル

バーコードリーダーの機能に加え、テンキーを備えており数値などの入力ができるものを「ハンディターミナル」と呼びます。

ハンディターミナルは、さまざまな業種で以前から利用されており、在庫管理の現場端末として一般的です。

読み取りだけではなく数値入力ができるので、「商品Aを10個出荷する」といったようなことが可能です。

ハンディターミナルはリーダーに比べると端末の価格が高いです。必要台数によっては導入コストがかさむ懸念があります。

エクセルでの在庫管理に対応している場合もありますが、在庫管理システムと連携させることでより導入効果を感じられるでしょう。

スマートフォン

従来はバーコードを読み取る専用端末を用意するのが一般的でした。

しかし、近年ではスマートフォンを代用することが増えています。インターネットやスマートフォンの普及により、バーコードを読み取るためのスマートフォンアプリも数多く開発されています。

バーコードリーダーやハンディターミナルと比べ導入コストが安く、操作になじみを覚えやすいなど、スマートフォンの手軽さが選ばれる理由のひとつです。

数値入力もできるので、ハンディターミナルの代用としてお勧めです。

ただし、ハンディターミナルは現場利用を想定しているのに対して、スマートフォンは現場利用を想定していないため、耐衝撃・防塵(ホコリ)・防水が十分ではない場合もあります。

最近は、業務利用に特化したスマホ型ハンディターミナルがあります。

スマホ型ハンディターミナルは、わかりやすく言えば電話機能を取ったスマートフォンです。(携帯電話会社と契約せずに使えます)

業務利用を想定しているため、耐衝撃・防塵・防水を備えていることが多いです。

在庫管理にバーコードを活用する3つのメリット

在庫管理にバーコードを活用することで、業務効率を飛躍的に向上させるメリットがあります。

人的ミスを削減できる

在庫管理で気づきにくくて多いのは人的ミスです。

次のようなシーンで人的ミスが良く発生します。

- 入力ミス

- 書き間違い

- 読み間違い(入力時に数字等を読み間違える)

- 転記ミス(手書き伝票をエクセルに打つ等)

担当者が目視確認後にエクセルへ手入力している場合は、扱う物品が多いほどミス発生のリスクが高まります。

これらの防止・削減には、バーコードの活用が有効です。

バーコードの特徴は、読み取るだけでデータが自動で入力されること。バーコードの活用によって、手作業に起因する数え間違いや入力ミスを防げます。

さらに、入力する・書く時にはわずかですが時間がかかります。

一般的に、

- 手書き:1文字0.5秒

- タイピング:1文字0.3秒

1文字にすると大した時間ではないですが、1日に何回も繰り返すことを考えると、そこそこ時間がかかっていることがわかります。

また、手作業に比べて個人差がなくデータ入力のスピードも精度が高まるため、作業の標準化にもつながります。

在庫管理の作業効率向上

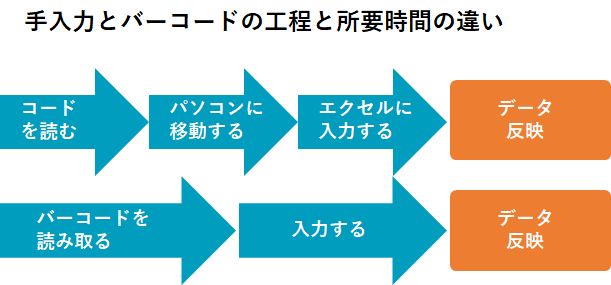

バーコードの活用は、在庫管理にかかる作業を簡略化します。

バーコードを読み込むだけで「どこに、何が、いくつ」あるのか、正確な情報の管理を可能にするためです。

例えば、入荷作業の場合、現場での検品から事務所でのエクセルデータ入力にまたがる作業が一つの工程で完結します。

在庫管理において物品を「探す」時間が避けられない一方、ロケーション管理にバーコードを活用することで無駄な作業を減らせます。こうした多面的な作業効率の向上は、大きなメリットと言えるでしょう。

リアルタイムで在庫管理が可能

バーコードの活用によって、入荷・出荷の動きとデータが一致するため、在庫状況をリアルタイムに可視化できます。

手作業の更新では、作業の手間や忙しさを理由にデータ入力が遅れ、実際の在庫状況とデータにタイムラグが生じることも考えられるでしょう。

リアルタイムで在庫状況を一元管理できると、会社全体で無駄な発注や欠品を防ぐことにつながり、在庫リスクの顕在化に役立ちます。

在庫管理にバーコードを活用するデメリット

バーコードを導入すべきか否かを検討する際には、メリットのみならずデメリットを理解することも大切です。

作業の標準化に時間がかかる

バーコードに限らず新しいシステムを導入する際には、初期の検討から最終的な効果の確認まで、一連のプロジェクトを遂行する必要があります。そのため、多くの場合は作業の標準化に時間がかかります。

在庫管理にバーコードを導入しても、人的ミスを完全になくすことはできません。明確なルール設定、運用マニュアルの整備、組織内での共有など、作業の標準化のために発生する手間を事前に理解しておく必要があります。

導入コストがかかる

バーコードを活用した在庫管理には、読み取りデバイスが必要になるなど、導入コストがかかります。実際のコストは、バーコードや端末の種類、エクセルを使うのか、システムを導入するのか、既存の管理方法や作業環境によって変わります。

コスト効果を最大限に高めるためには、企業に見合った選択をすることが重要です。最初は、使い慣れたエクセルの在庫管理表の使用がおすすめです。

バーコード連携の在庫管理システムを新たに導入する場合は、初期費用やランニングコストが発生します。必要なデータが増え、現場の負担が大きくなった時に、システムの導入を検討しても遅くありません。

バーコードの貼り付け作業が必要になる場合もある

バーコードの活用には、仕入先のバーコードをそのまま利用する方法と、自社でバーコードを用意して貼り付ける方法があります。エクセルを使って無料で作成できるため、扱う物品にバーコードがついていなくても問題はありません。

エクセル(Excel)でバーコード・QRコードを作成する方法【2022年版】

用意したバーコードは、物品や保管容器、保管する棚に貼り付ける、バーコードシートを活用する方法がありますが、デメリットはいずれも貼り付け作業が必要になることです。数が多い場合は、作業時間も必然的に増えてしまいます。

在庫管理におけるバーコードの活用事例

在庫管理におけるバーコードの活用事例を2つ紹介します。

事例:バーコードの導入で作業時間削減

製造業の現場において、在庫管理にバーコードを活用し作業時間を大幅に削減した事例です。

以前からエクセルを使用し、次の手順で入荷検品作業をしていました。

- 発注後の物品リストを紙で出力

- 入荷時に、現場で物品リストと実際の入荷数を手作業で確認

- 検品後に事務所へ戻り、物品リストを元にエクセルの在庫管理表に入荷実績を入力

バーコードの導入後は、入荷時にバーコードを読み取り自動でデータ入力が完了します。

結果的に以下のような業務改善の効果を得られました。

- 紙の物品リストが不要になった

- 事務所に戻ってデータを入力する必要がなくなった

- 検品時の確認ミスや入力の漏れを防げるようになった

- 検品作業のスピードが上がった

事例:在庫管理システムの導入で生産性が向上

バーコード活用と在庫管理システムの導入で、スムーズな工程管理を実現した事例を紹介します。

従来のエクセルを使った在庫管理は、関数を使いこなして効率を高めることが求められてきたため、作業の属人化が課題でした。同一の担当者が発注から在庫管理まで担い、以前は入荷・出荷に関する問い合わせが集中し、対応に多くの時間を取られていました。

バーコードの活用によって、リアルタイムで誰でも最新かつ正確な情報にアクセスできるようになり、担当者への問い合わせが激減しました。さらに、在庫管理システムを導入し既存の生産管理システムと連携することで、生産数と在庫数を一元管理できるようになり、会社全体で無駄のない工程管理を実現しました。

バーコード管理を導入して改善を実現しましょう

在庫管理の悩みを抱える企業にとって、バーコードの活用は有効な解決策です。バーコードや在庫管理システムの導入効果を最大化するには、必要性に適した投資と改善効果の検討が欠かせません。

業務改善にはコストのみならず、マンパワーが必要です。バーコードを導入して安心ではなく、業務の標準化に引き続き注力することが大切です。バーコード活用のメリットを理解してもなお、なかなか導入に踏み切れない方もいるのではないでしょうか。リスクを最小限にするには、専門家のアドバイスを受けるのもひとつの手段です。

在庫管理110番では、数々の現場を見てきた専門家が丁寧に悩みをヒアリングし、効果を確実にもたらすためのサポートが可能です。在庫管理にお悩みの方は、解決の糸口を見つけるつもりで、まずは気軽に無料個別相談を受けてみてはいかがでしょうか。

【無料】在庫管理アドバイザーがお答えします!