在庫管理システムを導入して在庫管理の業務を効率よくしたい・・・

そんな思いをお持ちだと思います。しかし、実務経験のないシステム会社に言われるがままに導入すると、返って効率が落ち、混乱の元です。

混乱が生じる原因は「在庫管理の基本の欠如」です。

システム会社は、在庫管理の基本は、「クライアントが知ってて当然、やってて当然」と考えています。

今回は在庫管理システムを導入する前に知っておいていただきたい「在庫管理の基本の考え方」解説します。

在庫管理に必要な要素

まずは在庫管理表に最低限必要な4つの要素をご紹介します。

- 「在庫品目」

- 「数量」

- 「場所」

- 「在庫処理をした日付」

在庫管理システムを導入するのに最新の機能ばかりに目を奪われ、最も大切な4つの要素を見落としている会社はとても多いです。

この要素が盛り込まれていないと、在庫管理が最適化できず、後々必ず運用に苦しむことになります。

初めて在庫管理システムを導入する場合は、下記も合わせてご確認ください。

在庫管理システム|導入の完全ガイド(機能・メリット・特徴・注意点)

在庫管理が必要な理由

在庫の問題は、人間が商売を始めたころから存在しました。

しかし、「在庫の問題=古くて新しい問題」と言われ、2023年時点でも、いまだに在庫の問題は完全に解決されていません。

インターネットで調べても調べても、貴社の在庫管理の問題を解決する「決め手」となる情報が見つからない・・・

では、なぜ在庫管理がうまく実施できている会社とそうでない会社があるのでしょうか???

それは、「在庫管理の基本を知っているかどうか」、「在庫管理の基本に基づいて忠実に実行をしているかどうか」の違いです!

私は住友重機械系列のメーカーに入社後、調達の難しい材料の担当として、前任者が作ってしまった長期滞留品(5年以上が経過)を引き継ぎました。発注リードタイムも長く、需要変動も激しく、仕入先とのやり取りに苦労しました。

この状況で、私が心掛けたのは、「基本に基づいて進めること」です。

基本に立ち返り、やるべきことを精度高く行った結果、在庫削減にも成功し、長期滞留品が一切なくなりました。

私が常々、ご支援先の皆様に言っていることがあります。

- 在庫管理は難しいが、その基本は極めてシンプル

- 基本に忠実にやるべきことをコツコツと積み上げていく

- 在庫管理には華々しい劇的な改善策はない

一見、無駄で遠回りしているようなことが、実は、在庫管理の改善にとって一番の近道なのです。

100の会社があれば、在庫管理は100通り存在する

在庫管理の学習を始めるに当たり、在庫管理をどうやって学べばいいかをお伝えします。

ただし、「100の会社があれば、在庫管理は100通り存在する」ということは常に意識しておいてください。

資本、立地、設備、仕入先、販売先、商品の品目・数、等々、これらが全く同じ会社はひとつもありません。在庫管理における他社の成功事例は参考になりますが、そのまま自社に応用するのは、さまざまな制約条件があるので、ほぼ不可能です。

ただ、どんな会社でも基本は変わりません。

- うちで扱っている商品は特殊なので・・・

- うちの業界は独特なので・・・

と相談を受けた企業から必ず言われます。

特殊ではなくて、基本を知らないだけです。

基本はどんな業界・商品にも通じます。基本が抜け落ちていれば、どんなに高価な在庫管理システムを入れても効果がありません。

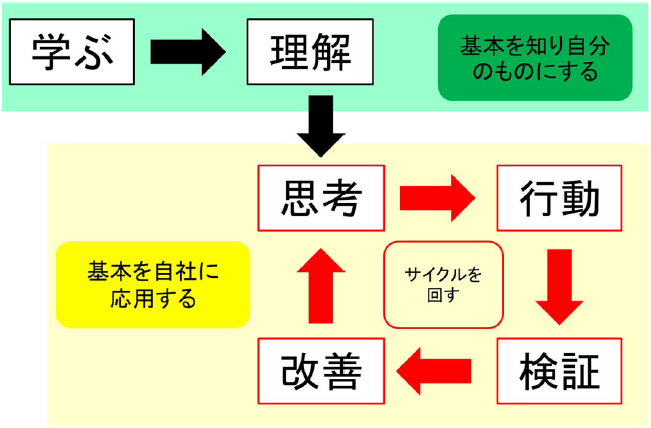

そのため、基本をしっかりと理解することが非常に大切です。学んだことを定着させるには、次の6ステップで実践します。

在庫管理の学びを定着させる6ステップ

ステップ1【学ぶ】

まずは在庫を抱える上で在庫管理の基本を学んで、自分のものにすることがスタート地点です。例えば、このページやテキスト(教材名:在庫管理の教科書)で、まずは在庫管理の基礎や技術の考え方と知識を習得します。

「在庫管理110番」で学べるコンテンツ一覧をこちら ☞在庫管理の基礎

ステップ2【理解】

知識は得るだけでは意味がありません。在庫管理の本質を理解することが大切です。理解して初めて知識が頭の中に定着します。

ステップ3【思考】

自社で起きている問題や解決したい課題が、学んだ知識や技術のうち、何を使えば解決できるのかを考えます。頭を絞るにはコツがあります。問題や課題は、さまざまな大小の要因が複雑に絡み合っていることが普通です。

まずは、問題や課題をひとつひとつのパーツに分解していきます。分解していく際、工程表のようにフロー図の作成する方法やABC分析(在庫管理に必要なエクセルで具体的な方法を解説しています)などの手法を使います。

どんなに難しい問題でもひとつひとつのパーツに分解すれば、問題や課題は単純明快になります。分解したパーツをひとつずつ考えていき、浮き彫りになった問題や課題の中で取り組むべき「コア」を見つけ出します。

在庫管理の心構えはこちらで解説しています。行動前に必ずご確認ください。

ステップ4【行動】

いよいよ、ステップ1から3で学んだ知識を実際の改善に適用します。行動のポイントは小さな問題から取り組むことです。学んだばかりで実践に慣れていない状態で大きな問題に取り組むと致命的な失敗につながりかねません。まずは目の前の課題や失敗してもさほど大きな問題にならないことに取り組み、少しずつ慣れていくことをお勧めします。

ステップ5【検証】

100%思い通りの結果になることはめったにありません。必ず、想定外の出来事が起こります。その時に、間違ってしまったとその場限りで終わらせず、必ず原因を探りましょう。なぜ、想定外のことが起こったのか、計画が狂ってしまったのか?手法の選択にミスがあったのか?あらゆる原因を考えます。

ステップ6【改善】

【検証】で突きとめた原因をもとに、二度と同じことが起きないようにします。ここでは、単に全く同じことに対してだけでなく、似たような事例でも同じことが起きないようにします。これを「水平展開と言います。同じことが二度と起きないようにしつつ、他にも同じようなことが起きないように予防をすることで、在庫管理は洗練されていきます。

以後、ステップ3~6をぐるぐるとサイクルさせます。もし、基本が分からなくなってしまったら、ステップ1もしくは2に戻り学習をすればいいのです。

この在庫管理の学びを定着させる6つのステップについては、教材(教材名:在庫管理の教科書)にて、より詳しく解説されています。

在庫管理ができていないと何が起こるのか

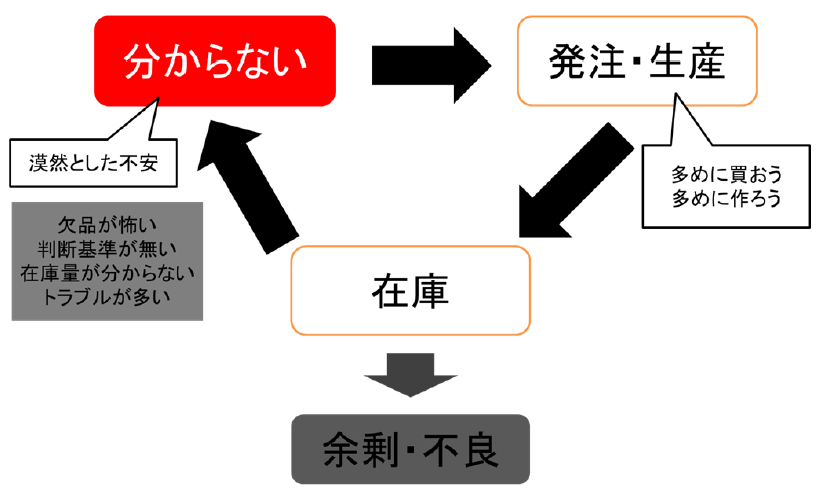

一般的に、在庫管理ができていないと在庫は増えていく傾向にあります。

在庫が増えてしまうメカニズムは次の画像のようになっています。

在庫の数を把握していないので、どれくらい発注し、どれくらい生産していいのか分かりません。発注管理の担当者や現場の作業者)は次のような「漠然とした不安」を感じます。

欠品が怖い

一番怖いのは欠品です。在庫の量が分からなかったり、発注する際の基準がないと確信が持てないため「少ないかもしれない」、「生産が止まったらどうしよう」という不安が常につきまといます。すると、必ず多めに発注してしまいます。

正しい発注数を決める発注管理には、現在庫数の把握とともに発注残の管理も必要です。

生産工場の都合・言いなりで仕入れている

在庫管理ができていない会社では、生産工場都合の生産効率に振り回されていることがほとんどで、生産工場の言いなりで製品を仕入れています。なので、生産工場の生産効率が悪いと製品の仕入れが少なかったり、生産工場の生産効率が良すぎると製品の仕入れが多かったりします。

不良が出るかもしれない

在庫が多いと、社内では「少しくらい不良品があっても大丈夫」という「甘い状態」にどうしてもなりがちです。そのような状況になると、生産工場への生産指示もずさんになりがちです。さらに、不良が出た時の連絡体制が整っていないことも多く、その数がきちんとデータから差し引かれません。そのため常に在庫のデータと実数に差がでます。

このようにして使われずに残った在庫が徐々に増えていきます。さらに使われずに残った在庫は、品質が徐々に落ちていき、ついには不良品となってしまいます。

在庫管理がおろそかになると起こる問題

在庫管理がおろそかになると起こる問題は、次の4つに分類できます。

[1]時間の浪費

在庫を探しに行ったり、確認したりする時間がかかります。また、在庫が多いと在庫の入れ替えや取り出しにも時間がかかるので、通常作業においても時間がかかってしまいます。

[2]倉庫が必要

在庫が増えると、既存の置場が手狭になります。そのため新たな倉庫を建設したり、外部倉庫を借りて、増えた在庫を保管します。倉庫の増設や外部倉庫は、さらなる在庫の増加の原因になります。

[3]品質の劣化

在庫が増えると、見込みで仕入れたが使われずに残ってしまった在庫や「先入先出し」が徹底されず、棚や倉庫に残りっぱなしになり、品質が落ちます。製品によっては、期限が存在します。当然、期限が過ぎたものは使えません。食品や食材などは消費期限が短いため、品質低下が早くなります。鉄や樹脂などの材料を扱っている場合は、「腐らないから大丈夫」とお考えかもしれませんが、鉄はさびますし、樹脂類も紫外線や外気によって徐々に品質低下します。「物は買った瞬間、作った瞬間から劣化が始まっている」と考えるのがいいでしょう。

[4]実数と記録の不一致

不良や劣化によって発生する「在庫の目減り分」をしっかりと記録に反映させる仕組みになっていないと、事務所にある在庫の帳簿数と現物の数が合わなくなります。棚卸の時には、棚卸差異が生じる原因となります。そのほか、在庫をどこに置いたか分からなくなると「紛失」も発生します。その逆で、倉庫の隅の方や奥に追いやられた在庫を見つけることができず、帳簿上にないと思っていたものが、ひょっこりと見つかるケースもあります。

以上の4つの出来事は個別で発生するのではなく、複合して発生します。実数と記録の不一致を例に挙げると、いつも実数と記録が違うから、毎回現場に確認に行く。すると、在庫を「探す」という時間の浪費にもつながります。

最後にもうひとつ、知っておかなければいけない『在庫管理ができていない会社で起こり得る問題』があります。

それは、経営の圧迫です。

在庫はお金を払って仕入れた製品です。「在庫=お金」ということを常に意識していなければいけません。目の前に高く積まれた在庫は全てお金が形を変えたものです。

しかし、在庫は現金のように自由に使うことはできません。市場で売れたときに現金になります。

在庫が多いということは、「社内にお金が滞留している」ということに他なりません。支払いが滞ってしまえば、「黒字倒産」で工場がなくなってしまうかもしれません。

実は、在庫の管理=お金の管理=会社経営の管理をしていることと同じなのです!

在庫管理をすると起こること

在庫管理を始めていくと、これまで問題になっていたことが、どんどん解消されて会社が良くなっていきます。問題の解消とともに在庫管理によって会社にとって良い効果がもたらされます。その効果は次の通りです。

[1]利益が出せる

在庫を探しに行ったり、確認していたり、入れ替えをしていた時にかかっていた人件費、外部倉庫にかかっていた外注費、不良や廃却で無駄になっていた購入費や処分費などの本来必要のない無駄な費用の流出が止まります。

費用の流出が減った分、利益が上がります。在庫管理の改善で営業利益率1%アップが目指せます。

[2]信用力がつく

会社の経営状態は在庫管理の現場に全て表れていると言っても過言ではありません。

私が在庫管理の現場で特に重視するのは、現場に在庫がどのように置かれているかということです。在庫管理をしっかりと行っている会社の現場は本当にきれいです。

現場が清潔だと「社員教育が行き届いている」、「品質面の管理も安心」という会社であることが分かります。現場が美しい会社になると、「見学させてほしい」、「取材させてほしい」という声が増えるので、広告や宣伝費用もかからなくなるという嬉しい副産物があります。

[3]資金繰りが改善する

仕入れ過ぎがなくなり、余剰在庫や不良在庫で滞留していた資金がなくなり、現金が手元に残ります。

無駄な残業時間もなくなるので、労務コストも下がります。社員も早く帰宅できるようになるので、企業の社会的責任として叫ばれているワークライフバランスの実現への貢献にもなります。 資金繰りが悪化する原因は、在庫管理における生産性の低下です。

[4]成長への投資ができる

無駄な作業が減り仕事効率が上がると、時間の余裕ができます。余剰在庫がなくなると、現金が手元に残ります。「お金がない」、「忙しい」と言って、お客の注文やトラブル対応に必死だったのが、在庫管理の徹底により解消されていきます。浮いたお金と人員を新たな事業に投資できます。

在庫管理は高収益を出している強い企業ほど熱心に行っています。日本を代表するトヨタ自動車は、「トヨタ式生産方式」などで徹底的に無駄を省いています。工場見学をすると分かりますが、現場はピカピカで、在庫置場にも余剰在庫が一切ありません。

静岡の沢根スプリングという会社は典型的な中小企業です。実は、この会社は「日本でいちばん大切にしたい会社」大賞で中小企業庁長官賞を受賞している非常に優秀な会社です。沢根スプリングという会社の在庫管理をしている現場はトヨタと同様にピカピカでした。社員満足度が非常に高く、ワークライフバランスも完璧です。月の残業時間は一人当たり6時間未満、社員の中には4ケ月の休暇を取って海外旅行をした人もいるくらいです。

売上が好調な工場は景気や流行に乗っていることが多いです。それは本来の実力ではありません。そのことを感じた事例をひとつご紹介します。

携帯電話の部品を作っている工場の話です。ほんの数年前までは折り畳み式が主流でした。折り畳み部分のヒンジを作っている工場は、携帯電話市場の拡大とともに業績もどんどんよくなりました。しかし、iPhoneをはじめスマートフォンが流行し始めると、これまでの携帯電話市場が急速に縮み、ヒンジの出荷量は激減し、工場の売上も激減したそうです。会社の業績が絶好調の時、しっかりと在庫管理に取り組み、新規事業に人員とお金を掛けていたら、新しい製品の開発が行え、売上の減少を最小限にとどめられていたのです・・・

在庫管理は石垣作り

私は在庫管理をお城の石垣を作ることに例えます。

天守閣は華やかですが、石垣はとても地味です。

しかし、石垣がなければお城は立ちません。

在庫管理も1つずつ石を積み上げるように進めて行かなければいけません。時間もかかりますし、挫折しそうになり、根気のいる作業です。しかし、一度しっかりと在庫管理の仕組みや考えを会社に作ってしまえば、これほど強固なものはありません。あとは適切に維持・管理を行うだけで、在庫管理の効果は永続します。

在庫管理のプロに無料相談ができます!

在庫管理のポイント

次に在庫管理のポイントについてご説明します。

在庫は次の公式で表すことができます。

在庫=入庫‐出庫

入庫というのは、材料の仕入れや生産完了した製品のことで、出庫というのは、仕入れた材料を生産現場に払い出すこと、製品を客先に出荷することです。この公式は当然といえば当然なのですが、この公式には大きな意味が込められています。

入庫・出庫をコントロールする方法は、こちらで解説しています。

在庫管理は意思決定の結果

仕入れや生産をしない限り、在庫は生まれません。入庫したものは出庫しない限り、在庫として残り続けます。

特に大切なのが入庫です。入庫のコントロールが在庫管理のポイントです。目の前にある余剰在庫の山は、仕入れ・生産の意思決定に問題があったからということです。

言い換えると在庫は「行動の結果」です。行動は必ず人間の意思決定に基づいて行われます。その行動を探ることが在庫管理の改善のキーワード。余分な在庫が発生する例を挙げてみると、次のようなものがあります。

- やり忘れ

- 数量間違いのミス

- 不良品の処理忘れ

- 誤品

- 記入ミス、記入漏れ

- 決められたことができない

- ルールがない

在庫管理の仕組み作りのポイント

上記の余分な在庫が発生原因のほとんどがヒューマンエラーです(ルールがないのは論外です)。ミスをゼロにするのは事実上不可能です。生き物は必ずミスをします。有料の在庫管理システムですらエラーが発生するのですから、人間なら、なおさらミスを防ぐのは不可能です。

在庫管理システムでもソフトやエクセル在庫管理表であっても、在庫管理の仕組みを構築するときは「ミスに対してどう考えるか」がポイントです。

ミスは必ず起こるものという考え方を前提にして仕組み作りをすると、必要なのは次の2点。

[1] ミスが起こりにくい仕組み

[2] ミスが起こると発見しやすい仕組み

この2点を押さえて仕組みを作れば、もし何かが起こったとしても問題を小さなうちに解決できます。

一般的に問題を放置するとどんどん大きな問題になっていきます。そして、どんどん原因が分かりづらくなります。大きな問題は問題の対応にも原因の発見にも時間がかかります。在庫管理で起こる問題は、原因の発生源と問題の発生源が遠く離れていることも多く、問題が大きくなる前に見つける仕組みは極めて重要です。仕組みは必ずしもITに頼る必要はありません。

私は在庫管理をしていた時、次のことを必ず意識して実行していました。

パートさんに在庫管理のためのデータ作成・入力・加工をお願いしていましたが、どうしてもミスが起こる・・・

そんな時、

- 仕事の手順をひとつひとつの小さな作業単位に分ける

- データ作成・入力・加工した箇所に色をつけてもらう

この2つの工夫をすることで、

色をつけるとデータ作成・入力・加工のミスが減り、手順を細かい作業単位にわけると、ミスが起こってもそれ以上進めない、進めても途中で止まるような仕組みが出来上がりました。

仕組みが出来上がってしまえば、ミスが起こっても早期の段階で発見できるのでミスの修正に時間がかからない、そして、間違った作業を最後まで進めてしまい時間を無駄にすることもなくなりました。これがパソコンでの在庫管理が初めての人や慣れない人でも、できるだけ正確な作業ができる仕組みづくりです。

在庫管理システム担当者がやるべき3つの仕事

在庫管理担当者がやるべき事は大きく分けて3つあります。

[1]資産管理

まずは資産管理です。簿記などを勉強した経験がある方ならご存じだと思いますが、在庫は決算書の棚卸資産に計上されます。在庫は生産だけではなく、会社が銀行から融資を受けたり、投資家が投資をする時などの社会から評価を受ける際の極めて重要な判断材料にもなります。意識がなくても在庫管理担当者は、会社の資産管理を一部を任されているという認識が必要です。

[2]現状把握

今日は何が入荷されるのか、出荷は可能なのか?それらの情報を常に把握しておかなければいけません。在庫管理を行っていない会社は、ずっと在庫の把握に時間を取られています。会社全体の在庫量を知り、会社の入荷や出荷を安定させるのも在庫管理担当者の大切な役割です。

[3]未来予測

在庫管理がしっかりとできるようになると将来が予測ができるようになり、その精度も上げることができます。これが最終的な在庫管理の目的。

在庫管理を行っていない会社は一部の熟練者が勘で全てを決めます。人間の行動心理が働くため、勘は過去の悪い出来事の記憶(繁忙期は多めに在庫を抱えたほうがいいなど・・・)の影響を受けやすく、過去の悪い出来事の記憶が在庫を増やす原因です。

未来予測の精度を上げるためには、さまざまな準備や改善が必要です。即効性は期待できませんが、一度構築すれば製品が変わっても応用できます。

私のノウハウを全て網羅した在庫管理の教科書には、

精度の高い予測ができるようになるやり方についても書かれています。

在庫管理で管理すべき基本項目は7つだけ

在庫管理において管理すべき項目は次の7つしかありません。まずはこれらの7項目をしっかりと押さえることが在庫管理の基本です。

[1]処理日

在庫に関する処理をいつ行ったのかということを記録します。ほぼ間違いなく全ての処理を処理日ごとに履歴として持つようにしています。入庫した時、出庫した時など、何か行うごとに処理日を記録することで、今後必要になる在庫分析や適正在庫の判断にも重要な素材です。また、問題が発生したときにも処理日があれば、原因特定にさかのぼりやすいという効果もあります。在庫管理システムを組む場合は、必ず処理日を持つようにしましょう。

[2]品目

何に対して処理を行ったのか?ということを知るためには在庫品目の記録が必要です。処理日や数、場所が分かっても、それが「何なのか?」が分からないとデータの意味がありません。在庫管理項目の中でも一番重要になる項目です。

[3]入庫数

[4]出庫数

[5]現在庫数

3つの項目に分かれていますが、実質、一連の流れにある項目です。在庫数の大原則は、「現在庫数=入庫数-出庫数」と考えます。入庫数で仕入れがわかります。出庫数を記録することで、どれくらい売れているのかが分かります。現状把握はもちろんですが、将来の予測をするためには数字の把握が不可欠です。また、入庫した処理日と組み合わせれば、入庫したものが長期滞留しているかどうかという判断材料にもなります。

[6]場所

在庫がどこにあるのかを明示することは、探し回ったり、紛失を防ぐために重要な情報です。同じ品目でも複数の場所に置場があるのであれば、なおさら、場所を一緒に記録することが大切です。入庫や出庫といった数量の動きがなくても、在庫の場所(=ロケーション)を移動することによる場所の変更を記録することも大切です。保管場所を決めるということは、誰にでも保管場所が分かるような状態にするということです。分かりやすい例だと、地図や住所のようなものです。場所を明確にするためには番地などをしっかりと決めていかなければいけません。

[7]状態

在庫がどのような状態で存在しているのかを示します。在庫の状態は常に一様ではなく、状況によってさまざまな状態に変化します。例えば、食品が分かりやすく、消費期限や賞味期限というような品質保持期限があります。状態のうち、一番大切なのが良品と不良品の区分です。仮に100個在庫があっても、そのうち40個が不良品であれば実質使用できる在庫は60個ということになります。このように状態を明確にすることで、在庫の使用可否や廃却などやるべきことや判断材料が明確になります。

在庫管理システムの項目はシンプルでなければいけない

上記の7項目以外にも管理をしておきたい項目というのがあると思います。管理をする立場からだと、少しでもデータは多く欲しいというのが本音です。しかし、そのデータが本当に必要かどうかをしっかりと見極めなくてはいけません。

実務でさまざまなデータを取って分かったことは、

- 必要かもしれないと思っているデータはほぼ不要

- エクセル在庫管理表はカスタマイズしすぎてデータが見づらくなり見落としが増える

在庫管理の項目をシンプルにするメリットは2つあります。

[1]データの見落とし防止

データが多すぎると、見落としにつながります。余分なデータを減らし、本当に必要なデータだけに絞ると見落としの防止になります。例えば、在庫管理であれば、先に説明をした4つの要素です。それ以外の要素は別で管理します。

[2]現場に負担を掛けない

実際にデータの記録するのは在庫管理をしている現場の人たちです。現場の人たちにとって、記録を取るのは、はっきり言って「面倒で手間」です。そのことも考慮して、できる限りシンプルで記録する項目も少なくすべきです。

記録する項目が多くなると、一番起こりやすいミスは書き忘れです。忙しくなってくると記録自体を止めてしまう、あるいは、適当にやってしまうのです。

そのようなことが起こってしまうと、絶対に必要な「基本管理の項目」がまともに記録されず、まさに本末転倒です。データの項目は、記録する作業の負担の大きさも考えて、シンプルにしましょう。

在庫管理システムは在庫問題を解決してくれません

在庫管理システムを導入すれば、在庫管理が効率化できる、会社が抱えている問題が解決できると考えている方も多いのではないでしょうか?

実は、その考えは「大きな間違い」です。

まず、在庫は実体のある「物」です。単なる情報ではありません。現品管理が基本であり、最も大切です。

現品の管理ができないのであれば、在庫管理システムを導入しても意味がありません。自作の在庫管理表よりも機能しない可能性があります。導入の検討はもちろん資料請求、見積請求をする前に、まずは現品管理を見直してください。

例えば、在庫を1個使ったとします。在庫管理システムが自動的に「1個使ったこと」を認識して、「1個使った」という入力をしてくればいいのですが、実際はそうではありません。何かしら、人的な操作が必要です。全て在庫管理システム任せにしていると、システムの誤認識によって、現品の在庫数と在庫管理システム上の在庫数に差分が出てきます。

これまで入庫・出庫の記録をするルールがない会社の場合はどうでしょう?

おそらく入出庫管理機能に委ねて、入庫・出庫の記録・更新をしません。システム化されるとその「ルールのなさ」を助長する危険性すらあります。これは、在庫管理システムの中身は目に見えないからです。嘘でも「入力した」「登録漏れはない」と言い張れば、その場を切りぬけることもできます。また、「面倒だから後からまとめてやろう」という行動も起こります。この行動で起こるのが入力漏れです。

在庫管理システムを導入するためには、「情物一致」が非常に大切です。つまり、在庫管理システムは在庫管理をする手段のひとつであり単なる道具ですし、自主性はありません。言われたことをやるだけです。しかし、在庫管理システムは人間の行動を制限することはあります(ある特定の処理をしないとエラーになる等)。在庫管理システムを導入して返って倉庫の現場が大混乱するケースもあります。在庫管理のシステム化については、注意点があります。失敗する企業の特徴や、導入する上で考慮すべきことをまとめたのでご確認ください。

在庫管理システム導入について相談する

在庫管理110番では、在庫管理システムの導入・入替に関するご相談を随時受付中です。

在庫管理の実務を知る専門家に相談して間違いのない在庫管理システムの導入を実現しましょう。

在庫管理システムにおける3つの原則

在庫管理システムの導入前にぜひ知っておいていただきたいことをまとめました。

このページを熟読すれば、在庫管理の基本と方法が理解でき、どのような在庫管理システムを構築すれば良いのかが分かります。

もう、手書きや作った人しか分からない複雑な在庫管理表とはおさらばしましょう。

機能豊富で高価な在庫管理システムや複雑なバーコードなどのツールなしでも大丈夫です!

シンプルで役立つ在庫システムを構築するために3つ大切な基本は下記です。

- 在庫管理とは何か

- 在庫管理は何をすればよいのか

- 自社の在庫管システムをどのようにすればよいのか

なおごく小規模な企業(1~3名程度)なら、今回紹介する無料(フリー)のエクセル管理表だけでも十分に対応できます。

在庫管理や商品管理、生産管理などの最適化におすすめです。しかし小規模以上のビジネスでは難しくなります。

➽「エクセル在庫管理表」は、どれくらいの規模までが限界なのかをチェックする

またフリーの在庫管理システムやフリーソフト、専用アプリを利用しても構いません。excel(エクセル)を駆使すればパソコンだけで自作可能です。

従業員数が4名以上で、今後も在庫管理をずっとやり続けるのであれば、早いうちから在庫管理システムを導入しておけば、過剰在庫や欠品に悩まされることなく、在庫で現金を眠らせることもなくなるので、効率よく売上を伸ばすことができます。

「在庫管理110番」が提供する「成長する在庫管理システム」は30日間、無料でお試しできます。

【フリー在庫管理システムのご案内】

30日間の無料版も提供中

【在庫管理システムの特徴】

・圧倒的な使いやすさ

・低コストなのに本格的

・ユーザー数無制限 など

もちろん、販売されている在庫管理システムやバーコードなどの自動認識技術と組み合わせるとより強力な在庫管理が可能です。

在庫管理システムをうまく導入できれば、在庫情報がリアルタイムで更新・提供されますし、棚卸しなどでもミスがありません。発注管理、受注管理、QRコード生成なども実行してくれます。

なかには倉庫管理システム(WMS)や受注管理システム、会計システムとの連携ができるサービスもあり、日々のビジネスの現場で役立ちます。

【在庫管理システムの関連記事】